Технология возведения монолитных перекрытий

Комплексный технологический процесс возведения монолитных конструкций включает: подготовительные работы по устройству штраб; устройство опалубки перекрытия с использованием наиболее эффективных опалубочных систем; армирование отдельными стержнями или арматурными каркасами; подачу и укладку бетонной смеси средствами механизации; ускоренное твердение бетона с применением различных энергоэффективных методов воздействия; уход за бетоном; демонтаж опалубки; контроль качества производства работ, в том числе режимов тепловой обработки; оценку интенсивности набора прочности и времени распалубочных работ инструментальными методами.

Эффективность технологии достигается во взаимосвязи указанных процессов, обеспечивающих ритмичную работу по захваткам и высокую оборачиваемость опалубки. При этом определяющим фактором интенсивности является процесс набора прочности бетоном.

В качестве опалубок могут быть использованы: опалубочные системы конструкции Алума-Системс (Канада); Пашал (ФРГ), Утинорд (Франция), Ишебек (ФРГ), Пери, ЦНИИ-ОМТП (РФ) и др.

Основными принципами формирования опалубливаемой поверхности являются: устройство поддерживающих элементов в виде телескопических стоек и фиксаторов, пространственных рам из стоек; размещение ригельной системы, воспринимающей нагрузки; устройство палубы из отдельных унифицированных щитов или листов водостойкой фанеры.

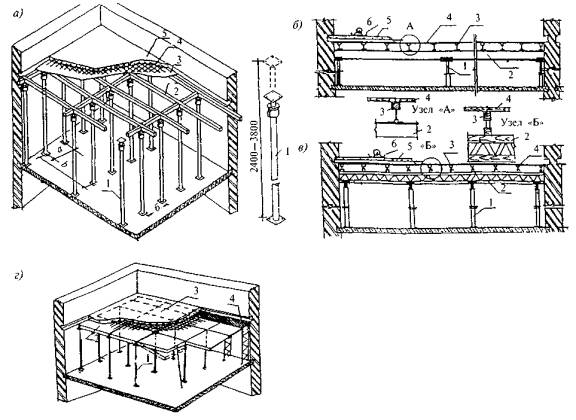

На рис. 7.8 приведены конструктивные схемы наиболее распространенных и адаптированных к условиям реконструктивных работ опалубочных систем. Общим элементом систем являются телескопические поддерживающие стойки или рамы. Они снабжены различными элементами, обеспечивающими установку поддерживающих балок или щитов опалубки на данном уровне.

Рис. 7.8. Конструктивно-технологические схемы устройства монолитных безбалочных перекрытий с использованием различных опалубочных систем

a - опалубка перекрытия системы Ишебек: 1 - телескопические стойки; 2 -системы балок и подвижных ригелей; 3 -палуба из листов фанеры; 4 - армирование; 5 - бетон; б -опалубка системы Алума-Системс; в - опалубка системы Пери: 1 - телескопические стойки; 2 - опорные балки; 3 - прогоны; 4 - палуба из фанеры; 5 - монолитный железобетон; 6 - виброрейка; г -опалубка системы Утинор: 1 - телескопические стойки с оголовником; 2 - инвентарные опалубочные щиты; 3 - железобетонное перекрытие; 4 -доборные элементы опалубки

Конструкция стоек такова, что она позволяет, изменяя высоту, производить распалубку с сохранением устойчивости всей системы. Ригели и балки, воспринимающие непосредственно нагрузки от бетона, выполняются с возможностью размещения палубы из многослойной водостойкой фанеры с гвоздевым креплением. Это обстоятельство позволяет успешно выполнять работы по устройству перекрытий сложной геометрической формы.

Применение инвентарных щитов с палубой из фанеры также весьма эффективно, однако требует дополнительных затрат на устройство доборных элементов. Такие системы могут быть успешно использованы при реконструкции зданий прямоугольной формы.

Наиболее приемлемой для целей реконструкции и технологичной следует считать систему опалубки Ишебек. Ее отличительным признаком является создание балочной системы, опирающейся на телескопические стойки, между которыми располагаются прогоны с изменяемым расстоянием между опорами. Такое решение позволяет за счет изменения шага прогонов возводить перекрытия различной толщины, а также успешно использовать палубу в виде фанерных щитов. Механическая система крепления балок к опорным стойкам существенно упрощает процесс сборки и распалубки. Комплекс технических новшеств позволяет повысить технологичность системы и довести трудоемкость монтажа опалубки до 0,2-0,28 чел.-ч на 1 м2 перекрытия.

В целом трудоемкость опалубочных работ зависит от многих факторов: материала опалубки, конструктивного решения, уровня собираемости и точности сохранения геометрической формы, массы отдельных элементов и степени подготовленности инженерно-технического состава и квалификации рабочего персонала.

Анализ трудозатрат на устройство 1 м2 опалубки перекрытий для различных систем показал, что при ручной установке этот показатель колеблется от 0,3 до 1,2 чел.-ч/м2. Наиболее технологичными следует считать опалубочные системы Пашал, Алума-Системс, Пери, у которых трудоемкость возведения опалубки не превышает 0,3 чел.-ч/м2, а масса элементов опалубки составляет 24-17 кг/м2. За счет использования фанерной палубы вместо отдельных щитов трудозатраты могут быть снижены до 0,2-0,22 чел.-ч/м2.

С целью снижения удельной массы опалубочных щитов и поддерживающих элементов используются легкие сплавы из алюминия, а также титана. Это обстоятельство позволяет вручную осуществлять сборку, что делает процессы малозависимыми от кранового оборудования. Таким образом, интенсивность ведения опалубочных работ можно повысить путем увеличения численности рабочих.

Технология производства работ по устройству безбалочных перекрытий ведется по захваткам. Обязательным конструктивным условием является устройство штраб по периметру стен при опирании плит по контуру или при опирании по двум сторонам. Эта технологическая операция выполняется традиционным способом с использованием приставных подмостей и ручного механизированного инструмента. Затем производится цикл опалубочных работ.

При ручной установке опалубочной системы предварительно на перекрытие нижележащего этажа подается с помощью крана комплект опалубки в соответствии с расстановкой опорных стоек, раскладкой прогонов, балок, щитов или фанерных листов палубы. Выполнение опалубочных работ сопровождается геодезическим контролем уровней и отметок, контролем качества сборки щитов, оценкой устойчивости стоек и опалубочной системы в целом.

После окончания работ на захватке осуществляют армирование плиты. Как правило, эти работы выполняют из отдельных стержней с ручной вязкой и установкой фиксаторов, обеспечивающих получение заданного защитного слоя. Это обстоятельство позволяет высвободить крановое время на другие операции и обеспечивает заданный цикл работ путем регулирования численности рабочих.

Цикл бетонирования осуществляется с подачей смеси краном или бетононасосным транспортом. Принятие той или иной схемы зависит от объема одновременно укладываемой смеси. Цикл укладки бетонной смеси сопровождается обязательным вибрационным уплотнением, затиркой поверхности и ее шлифовкой.

Фактором, определяющим цикл бетонных работ, является процесс набора прочности бетоном. Для перекрытий распалубочная прочность должна составлять 70 % проектной.

Современные технологии термообработки бетонных смесей в совокупности с использованием химических добавок позволяют достигать указанные пределы прочности за 24-36 ч. На основании данных параметров процесса набора прочности осуществляется выбор потребного количества опалубочных систем с учетом поточного производства работ. Как правило, используются комплекты опалубки на две захватки. На одной осуществляются бетонирование, выдержка и тепловая обработка, а на второй - монтаж и арматурные работы. Распалубливаемые конструкции опалубочной системы очищаются, при необходимости восстанавливаются и поступают на монтаж третьей захватки. Таким образом, осуществляется поточное производство работ по возведению перекрытий.

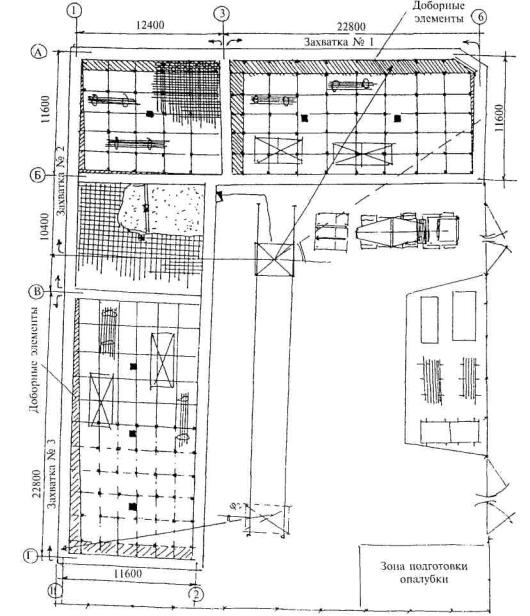

На рис. 7.9 приведена организационно-технологическая схема возведения перекрытий для здания сложной конфигурации. Перекрытие каждого этажа реконструируемого здания разбито на 3 захватки, где поочередно или с совмещением ведутся работы по монтажу опалубки, армированию перекрытия и бетонированию. На фрагменте стройгенплана приведены схема размещения складских зон, участок подготовки опалубочной системы, места приема бетонной смеси. Весь технологический процесс обслуживается башенным краном грузоподъемностью 3,0 т. Организация работ предусматривает групповую подачу элементов опалубки на ранее возведенное перекрытие и ручную ее установку.

Рис. 7.9. Организационно-технологическая схема возведения монолитных безбалочных перекрытий при реконструкции здания сложной формы плана

Захватка 1 - устройство опалубки; захватка 2 - армирование; захватка 3 -укладка бетонной смеси

На схеме раскладки щитов показаны участки, где требуется возведение индивидуальной опалубки (доборные зоны).

Бетонирование конструкций перекрытия производится с подачей бетонной смеси бадьями вместимостью 0,3 м3. Укладка и уплотнение осуществляются с помощью виброреек.

При достижении распалубочной прочности бетона на захватке № 1 производятся демонтаж опалубки, ее очистка, смазка, ремонт и установка на захватке № 3.

В зависимости от используемых опалубочных систем удельная трудоемкость на возведение 100 м2 перекрытий находится в пределах 32,5-42,6 чел.-ч. При организации электротермообработки бетонных конструкций суммарные трудозатраты возрастают на 15-20 % и составляют 48,7-50 чел.-ч.

Дата добавления: 2021-09-07; просмотров: 585;