Подготовка ОВ к сращиванию

Процесс подготовки ОВ к сращиванию включает снятие первичного защитно-упрочняющего покрытия волокна, скалывание для получения хорошо обработанной торцевой поверхности волокна, обтирку зачищенных концов мягким материалом, пропитанным растворителем (спиртом).

В настоящее время часто используются ОВ с эпоксиакрилатным первичным защитно-упрочняющим покрытием. Такое покрытие может быть удалено либо механическим, либо химическим способом.

Для удаления эпоксиакрилатного покрытия механическим способом используется инструмент, основным рабочим элементом которого служат стальные лезвия толщиной 0,3 мм. Защитное покрытие желательно удалять за один проход, при этом повреждение поверхности световода должно быть минимальным. Необходимо тщательно подобрать усилие зачистки, что требует приобретения навыков и постоянной тренировки. Механический способ удаления покрытия уменьшает прочность сварного соединения примерно на 10 %. Надрезание покрытия и последующее его стягивание вызывают на поверхности ОВ миниатюрные повреждения вследствие фрикционных сил. Зачищенное ОВ закрепляют в держателях сварочного аппарата, что также повреждает его поверхность.

Наиболее удобным, исключающим указанные дефекты, является химический способ снятия эпоксиакрилатного покрытия с помощью подогретого до определенной температуры растворителя. Для этой цели целесообразно использовать специальное нагревательное устройство типа УН-1. Конец ОВ погружают в подогретый растворитель (например, ацетон) и выдерживают в течение некоторого времени (как правило, около 20 ... 25 с). Покрытие разбухает, отстает от поверхности световода и легко снимается чистой мягкой ветошью.

Оптимальные режимы для снятия эпоксиакрилатного покрытия с помощью различных растворителей [2]приведены в табл. 6.5.

Таблица 6.5. Режимы для снятия эпоксиакрилатного покрытия ОВ

| Растворитель | Время выдержки ОВ в растворителе до полного размягчения защитного покрытия, мин., при температуре, оС | Класс опасности растворителя | |

| +24 | +50 | ||

| Ацетон | |||

| Муравьиная кислота | |||

| Дихлорэтан | – | ||

| Уксусная кислота | – | ||

| Диметилформамид | – | ||

| Растворитель 646 | – | – | |

| Растворитель 647 | – | – |

Чистота поверхности ОВ перед сваркой играет значительную роль. Нагретый свыше 480оС кварц активно вступает в реакцию с жирами и другими веществами, загрязняющими близлежащую поверхность. Образующаяся стеклянная корка легко растрескивается, что может привести изделие в негодность. Посторонние примеси, частицы на поверхности свариваемого ОВ могут стать центром развития процесса расстекловывания, что снижает прочность места сварки. Плохая очистка (остатки материала защитного покрытия или просто посторонние частицы) служит причиной образования пузырей в месте сварки, включений, что увеличивает вносимые потери на стыке.

С поверхности ОВ желательно также удалить трещины, возникающие при снятии покрытия и уменьшающие прочность места сварки. Это осуществляют либо травлением ОВ в растворе плавиковой кислоты, либо плавлением поверхности волокон при действии высокой температуры. Вследствие указанных выше причин в настоящее время механические способы удаления покрытия ОВ применяются лишь при подготовке концов волокна к производству измерений. При монтаже муфт ОК первичное эпоксиакрилатное покрытие ОВ удаляют химическим способом (в горячем ацетоне).

Для получения хорошо обработанной торцевой поверхности ОВ проводят операцию скалывания: на поверхность световода с удаленным первичным покрытием наносят насечку с последующим приложением к ней растягивающей, изгибающей нагрузок или их комбинации, вызывающих рост трещины и облом световода в данном месте. Существуют механические и электронные устройства скола ОВ.

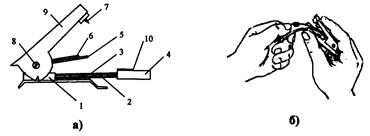

При монтаже многомодовых ОК используется механический инструмент, позволяющий получить скол ОВ достаточно высокого качества. Образование ровного и перпендикулярного относительно оси скола обеспечивается за счет нанесения резцом надреза на поверхности предварительно напряженного, растянутого и изогнутого ОВ. Резец с определенным углом заточки выполнен в виде стальной пластинки с алмазным напылением или из специального твердого сплава. Инструмент такого типа показан на рис. 6.26.

Инструмент состоит из основания 1, на котором жестко закреплены планка 2 и прикрепленная на ней пластина 3. На конце этой пластины закреплена подложка 4, которая имеет направляющую канавку для укладки ОВ. Прижим 5, прижимаемый пружиной 6, и крышка 9, на которой укреплен резец 7, соединены с основанием 1 посредством оси 8. Крышка 9, прижимом 5 фиксирует волокна в положении зажима.

Рис. 6.26. Механический инструмент для скола ОВ:

а — общий вид; б — процесс скола

В ручном полуавтоматическом инструменте для скола ОВ обеспечивается фиксация волокна с удаленным покрытием. При нажатии рычага (кнопки) управления инструмента одновременно с натяжением волокна резцом наносится надрез (насечка) на его поверхности. Растягивающие усилия, прикладываемые к ОВ, и сила удара резца поддерживаются постоянными и регулируются. Смещение резца относительно ОВ после нанесения насечки увеличивает рабочий участок режущей поверхности и срок службы инструмента. Инструмент позволяет стабильно получать удовлетворительные сколы ОВ.

Стабильно высокое качество сколов ОВ при минимальных требованиях к квалификации персонала получают при использовании автоматических устройств — электронных скалывателей. Волокно с удаленным покрытием фиксируется в инструменте. Под действием электронноуправляемого двигателя резец вибрирует с низкой частотой и нарастающей амплитудой, приближаясь к волокну, которое натягивается синхронно с частотой вибрации резца. При нанесении резцом насечки на поверхности волокна под действием растягивающих усилий ОВ обламывается. Электронные скалыватели могут быть использованы как при монтаже, так и при подготовке к измерениям много- и одномодовых кабелей. Скол одномодовых ОВ рекомендуется выполнять только с помощью электронных скалывателей.

Стабильно высокое качество сколов ОВ при минимальных требованиях к квалификации персонала получают при использовании автоматических устройств — электронных скалывателей. Волокно с удаленным покрытием фиксируется в инструменте. Под действием электронноуправляемого двигателя резец вибрирует с низкой частотой и нарастающей амплитудой, приближаясь к волокну, которое натягивается синхронно с частотой вибрации резца. При нанесении резцом насечки на поверхности волокна под действием растягивающих усилий ОВ обламывается. Электронные скалыватели могут быть использованы как при монтаже, так и при подготовке к измерениям много- и одномодовых кабелей. Скол одномодовых ОВ рекомендуется выполнять только с помощью электронных скалывателей.

В электронных скалывателях фирмы Sumitomo Electric и фирмы Ericsson сколы выполняются без деформацииторцевой поверхности ОВ (рис. 6.27).

Дата добавления: 2019-12-09; просмотров: 801;