Особенности применения системы улавливания паров топлива при непосредственном впрыске бензина

Во время работы двигателя с непосредственным впрыском бензина на топливовоздушной смеси с послойным зарядом регенерация абсорбера в бачке ограничена из-за низкого уровня разрежения во впускном коллекторе (что вызвано работой при практически полном открытии дроссельной заслонки) и неполным сгоранием гомогенной смеси из абсорбера. Результатом этого является уменьшение потока регенерированного газа по сравнению с работой на гомогенной смеси. Например, если расход регенерированного газа не соответствует высокому уровню испаряемости бензина, то двигатель должен работать на гомогенной смеси до тех пор, пока концентрация бензина в потоке газа из бачка не уменьшится до соответствующего уровня.

Рис.4

1 Топливный бак

2 Вентиляционная трубка топливного бака

3 Бачок с активированным углем

4 Свежий воздух

5 Продувочный клапан

6 Линия к впускному коллектору

7 Дроссельная заслонка

8 Впускной коллектор

Электрический топливоподкачивающий насос

Назначение

Электрический топливоподкачивающий насос (анг. ЕКР) должен постоянно подавать к двигателю достаточное количество топлива под давлением определённого уровня, чтобы обеспечивать эффективный впрыск топлива. Основные требования, предъявляемые к топливному насосу, заключаются в следующем:

• Величина подачи при номинальном электрическом напряжении 60.. .200 л/ч;

• Давление в топливной системе 300...450 кПа (3,0...4,5 бар);

• Обеспечение повышения давления при падении напряжения до 50...60% от номинального уровня.

Кроме этого, электрический насос всё чаще служит в качестве топливоподкачивающего насоса низкого давления в современных системах с непосредственным впрыском топлива, используемых в дизелях и бензиновых двигателях.

Например, в системах с непосредственным впрыском бензина топливоподкачивающий насос должен обеспечивать давление 700 кПа при нагретом топливе.

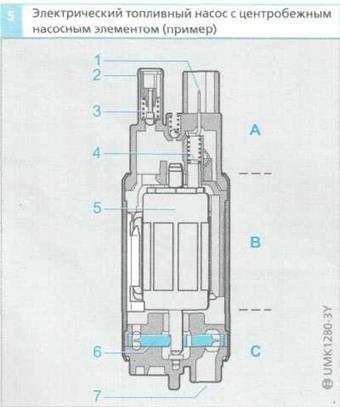

Рис.5

1 Электрический разъём

2 Гидравлический вывод (выход топлива)

3 Обратный клапан

4 Графитовые щётки

5 Якорь электромотора с постоянным магнитом

6 Рабочее колесо центробежногонасоса

7 Вход топлива

Конструкция

Электрический насос состоит из следующих деталей:

• Верхняя крышка А (рис. 5), в которой могут быть установлены детали для устранения помех от работы системы зажигания;

• Электромотор В;

• Насосный элемент С, спроектированный как объёмный или центробежный (описание насосов см. ниже).

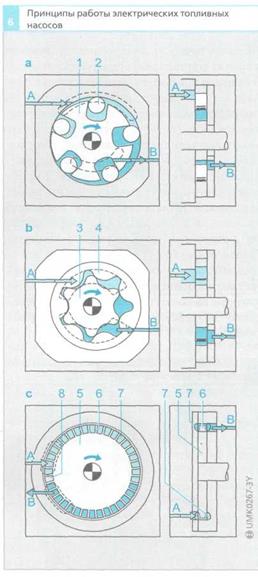

Типы насосов

Объёмные насосы

В насосах такого типа всасываемое топливо сжимается в закрытой камере при вращении насосного элемента и подаётся на сторону нагнетания. В электрических насосах применяются шестерёнчатые с внутренним зацеплением или роликовые насосные элементы (рис.6а и 6б). Если в топливной системе требуется повышенное давление (400 кПа и выше), то применяются преимущественно топливные насосы объёмного типа. Такие насосы имеют хорошие характеристики при низких электрических напряжениях, то есть относительно плоские характеристики топливоподачи в функции рабочего напряжения. КПД насоса может быть выше 25%.

Неустранимые пульсации давления топлива могут вызывать шум определённой звуковой частоты, в зависимости от конструкции деталей и условий в месте установки. Другим недостатком может быть падение величины подачи при нагреве топлива, которое имеет место в исключительных случаях. Это происходит из-за наличия пузырьков пара в топливе, поэтому обычные насосы объёмного типа оснащаются периферийной ступенью в целях дегазации.

В настоящее время топливоподкачивающие насосы объёмного типа в значительной степени вытесняются центробежными насосами, которые в качестве классических топливоподкачивающих насосов завоевали новое поле применения в системах с непосредственным впрыском топлива, работающих со значительно более высокими давлениями.

Центробежные насосы. Такой тип насоса включает в себя рабочее колесо (крыльчатку) с множеством лопаток, вставленных в прорези по его периферии (6 на рис. 6с). Рабочее колесо вращается в камере, образованной двумя секциями корпуса, в каждой из которых рядом с лопатками имеется канал 7, начинающийся от впускного отверстия А и заканчивающийся в месте выхода топлива В под давлением в системе. Затвор 8 между началом и концом канала предотвращает внутренние утечки топлива.

На некотором расстоянии от впускного отверстия под определённым углом выполнено маленькое отверстие для дегазации, через которое могут выходить пузырьки газа при их образовании в топливе. Хотя это и улучшает характеристики подачи нагретого топлива, но происходит за счёт очень небольших внутренних утечек. Такое отверстие для дегазации не требуется в дизельных системах.

Рост давления вдоль канала 7 является результатом обмена импульсами между лопатками колеса и частицами жидкости. Это приводит к спиральному вращению жидкого объёма, захваченного крыльчаткой и находящегося также в каналах. В центробежном насосе (рис. 6с) лопатки по периферии колеса полностью окружены каналами (отсюда термин «центробежный»). В другой конструкции центробежного насоса на каждой стороне крыльчатки, рядом с лопатками, расположены два канала.

Центробежные насосы отличаются низким уровнем шума, поскольку рост давления происходит постоянно и практически без пульсаций. Значения КПД центробежных насосов находятся в пределах 10 - 20%. Следует отметить, что конструкция центробежных насосов значительно проще конструкции насосов объёмного типа.

Одноступенчатые насосы могут создавать давление в топливной системе до 450 кПа. В будущем центробежные насосы будут применяться для создания более высоких давлений в топливных системах двигателей с высокими давлениями наддува и двигателей с непосредственным впрыском бензина.

Из-за низкой стоимости и благодаря бесшумной работе во вновь создаваемых автомобильных бензиновых двигателях почти исключительно используются насосы центробежного типа.

Рис. 6

а Роторный роликовый насос (RZP)

b Шестерёнчатый насосе внутренним зацеплением (IZP)

с Центробежный насос (РР)

А Входное отверстие

В Выходное отверстие

1-Эксцентриковый ротор 2-Ролик 3-Внутренняя ведущая шестерня 4-Ротор 5-Рабочее колесо

(крыльчатка) 6-Лопатки рабочего колеса 7-Канал (периферийный канал) 8-Затвор

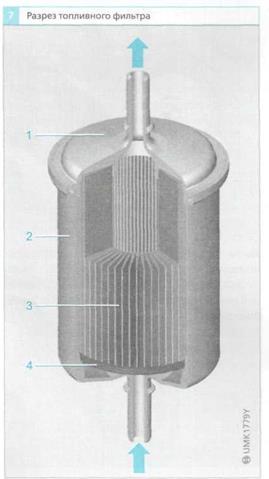

Топливный фильтр

Высокая точность дозирования в системах впрыска топлива двигателей с искровым зажиганием требует применения прецизионных деталей систем, а для того чтобы не повредить их, требуется эффективная очистка топлива. Износ прецизионных деталей могут вызвать твёрдые частицы, содержащиеся в топливе, которые должны быть удалены топливными фильтрами. Топливные фильтры могут быть сменными, последовательно установленными в топливной линии, или встроенными в топливный бак на длительный срок службы («lifetime»). Кроме эффекта фильтрования, для удаления загрязняющих веществ из топлива может использоваться ряд других процессов, которые включают в себя эффекты импульсного воздействия, диффузии и блокировки.

Рис.7

1 Крышка корпуса фильтра

2 Корпус фильтра

3 Фильтрующий элемент

4 Опорная пластина

Эффективность фильтрации определяется размером задерживаемых частиц и скоростью их прохождения. Соответствующим образом должен быть выбран фильтрующий материал.

Одним из основных фильтрующих материалов является предварительно пропитанная гофрированная бумага (3 на рис. 7). Фильтрующий материал должен располагаться в корпусе фильтра таким образом, чтобы скорость прохождения потока топлива через все участки его поверхности была по возможности одинаковой. В то время как в системах впрыска топлива во впускной коллектор средний размер пор фильтрующего элемента равен 10 мкм, в системах непосредственного впрыска бензина требуется более тонкая фильтрация, при которой из топлива должно надежно отсеиваться до 85% частиц размером больше 5 мкм.

Кроме того, для двигателей с непосредственным впрыском бензина важным фактором является то, что в новых фильтрах после их изготовления не должны оставаться следы загрязняющих частиц в виде металла, минералов, пластика и стекловолокна размером больше 200 мкм.

В зависимости от объёма срок службы (гарантированный пробег) стандартных фильтров, последовательно установленных в топливной линии, составляет 60 000 -90 000 км. Гарантированный пробег фильтров, встроенных в топливный бак, составляет 160 000 км. Существуют топливные фильтры для топливных систем с непосредственным впрыском бензина, срок службы которых превышает 250 000 км.

Корпус топливного фильтра 2 выполняется из стали, алюминия или пластика (полностью без металла). В качестве соединений используются резьбовые штуцеры, шланги или самозажимные фитинги.

Эффективность топливного фильтра зависит от направления потока. При замене топливного фильтра нужно обратить внимание на стрелку, указывающую направление потока топлива.

Дата добавления: 2017-09-01; просмотров: 1587;