Производство извести в печах кипящего слоя

Большой интерес представляет вопрос о возможно получения извести разного качества и назначения в печи кипящего слоя. Особенность обжига в кипящем слове состоит в том что при движении нагретого газа через слой мелкозернистого известняка происходит непрерывная циркуляция частиц. Большая поверхность соприкосновения их с газовым теплоносителем способствует быстрому протеканию физико - химических процессов, что позволяет осуществить процесс обжига в комнатных установках при высокой интенсивности. В печах с многоступенчатыми кипящими слоями движение известняка из камеры в камеру осуществляется путем последовательного перетока по трубам, минуя поток газов.

Печи могут работать как на природном газе, так и на мазуте. На Карагандинском металлургическом комбинате сооружена и с 1976 г. находится в эксплуатации мощная пятизонная печь с кипящим слоем (КС-1000) для производства конверторной (кусковой) и агломерационной (порошковой) извести.

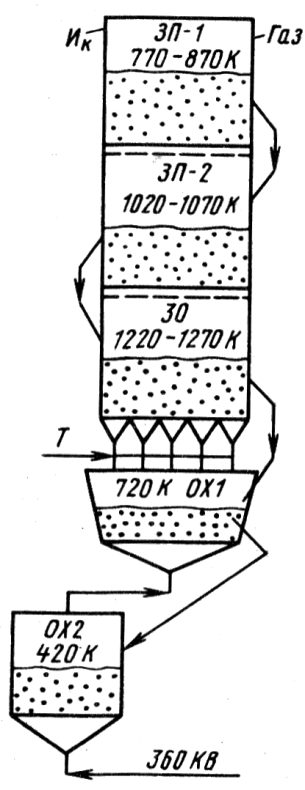

Печь (рисунок 11) в одном корпусе с зоной обжига (30) имеет две зоны подогрева известняка (ЗП-1 и ЗП-2). Охладители извести (ОХ-1 и ОХ-2) выполнены в виде отдельно стоящих аппаратов. Параметры зон печи приведены в таблице 4.

Рисунок 11. Технологическая схема обжига известняка в печи с кипящим слоем КС-1000 (Т—топливо; В — воздух)

Таблица 4- Параметры зон печи КС

| Параметры | Диаметр, м | Высота, м | Число отверстий | Их диаметр, мм | Живое сечение, % |

| ЗП-1 | 4,0 | 7,2 | 4,0 | ||

| ЗП-2 | 4,0 | 6,4 | 70X75 | 4,6 | |

| 4,3 | 8,0 | 768 и 192 | 27 и 32 | 3,6 | |

| ОХ-1 | 2,7 | 2,4 | 4,1 | ||

| ОХ-2 | 5,0 X 1,4 | 2,6 | 4,2 |

Материал перемещается из верхних зон в нижние, т.е. из объемов с меньшим статическим давлением в объема с более высоким давлением по переточным устройствам клапанного типа. Параметры отверстий, особенно в зонах подогрева и температурные режимы зон были выбраны по условию исключения зарастания отверстий вследствие рекарбонизации в верхней зоне подогрева и создания легкоплавких эвтектик в нижней зоне подогрева и зоне обжига. В основной технологической зоне печи — зоне обжига осуществляется диссоциация известняка при средних температурах в слое псевдоожиженного материала 1220-1370 К. При времени обжига 40—45 мин получается мягкообожженная известь с хорошей реакционной способностью. Горелочные устройства равномерно рассредоточены по площади подины зоны обжига большого диаметра. Они объединены в шесть групп, к каждой из которых независимо подводят воздух, нагретый в охладителях извести, и пропан-бутановую смесь из газового коллектора.

Газогорелочные устройства представляют собой комбинацию воздушных насадок и топливоподводящих трубок с газораспределительными элементами. Каждый воздушный насадок имеет в торцевой поверхности отверстия для прохода воздуха. Поток горючего газа (в слое) направлен перпендикулярно струям воздуха, что способствует эффективному смешению топлива с воздухом в материале кипящего слоя.

Показатели и параметры работы печей КС-1000 на Карметкомбинате в четырех- и пятизонном исполнении приведены в таблице 6.

Таблица 6-Показатели работы печи КС

| Печи | Четырехзонная | Пяти зонная |

| Производительность, т/ч | 33,0 | 37,0 |

| Содержание СаО, %: в конверторной извести в агломерационной извести | 81,5 71,4 | 88,8 74,8 |

| Расход, м3/ч: топлива воздуха | ||

| Давление воздуха (избыточное), МПа | 0,0576 | 0,0794 |

| Температура печных газов. К: ЗП-1 ЗП-2 ЗО | — | |

| Температура дутьевого воздуха. К: ОХ-1 ОХ-2 |

По результатам работы печи, ее характеристикам и аэродинамическим показателям по материальным и тепловым балансам определили основные показатели печи КС-1000 (А), которые сопоставили с соответствующими показателями вращающихся печей (Б), оборудованных подогревателями известняка (таблица 7).

Таблица 7–Сравнение работы обжиговых печей

| Печи | А | Б |

| Производительность по извести, т/ч: конверторной агломерационной | 35,0 12,8 | 15,4 — |

| Расход известняка, т/т | 1,86 | 1,95 |

| Содержание СаО в извести, %: конверторной агломерационной | 88,4 78,3 | 90,0 — |

| Удельный расход условного топлива, т/т извести | 0,153 | 0,228 |

| КПД | 0,60 | 0,53 |

| Расход электроэнергии, МДж/т извести | ||

| Использование вторичных энергоресурсов ГДж/т извести | — | 0,44 |

Видно, что печь кипящего слоя по основным показателям (кроме затрат электроэнергии) более экономична, чем трубчатая вращающаяся печь. Выполненный комплекс работ позволил сделать вывод о том, что разработана и освоена промышленная технология получения высококачественной металлургической извести в пятизонной печи с кипящим слоем КС-1000 при обжиге известняка фракции 25—12 мм. Однако по надежности работы этот агрегат нуждается в существенном улучшении, так как межремонтный период составляет всего 20—25 суток.

Дата добавления: 2017-06-13; просмотров: 3952;