Производство извести в шахтных печах

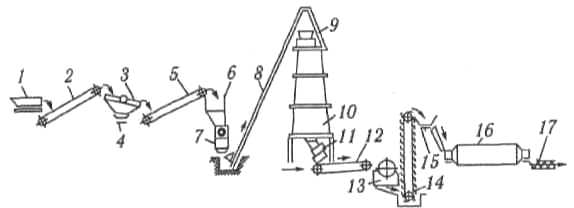

Схема технологической линии для производства извести в шахтных печах показана на рисунке 7.

Рисунок 7. Схема технологической линии для производства извести в шахтной печи

Раздробленный известняк электровибрационным питателем (1) и ленточным конвейером (2) подается на вибрационный грохот(3), где сырье сортируется. Мелкие фракции (отсев) ленточным конвейером (4) направляются для переработки в известняковую муку. Деловая фракция (верхний класс) перемещается конвейером (5) в бункера (6), оборудованные автоматическими весовыми дозаторами (7). Скиповым подъемником (8) и загрузочным устройством (9) известняк с топливом направляется в шахтную пересыпную печь (10), оборудованную выгрузочным устройством (11) (шлюзовым затвором). Обожженный известняк подается пластинчатым конвейером (12) в щековую дробилку (13) и далее вертикальным элеватором (14) с помощью тарельчатого питателя (15) загружается в шаровую мельницу(16). Молотая известь винтовым конвейером (17) передается на склад. Шахтные известеобжигательные печи производительностью 30, 50, 100 и 200 т/сут, работают на каменном угле, печи производительностью 200 т/сут, работают на природном газе, и печи производительностью 150 т/сут, работают на мазуте.

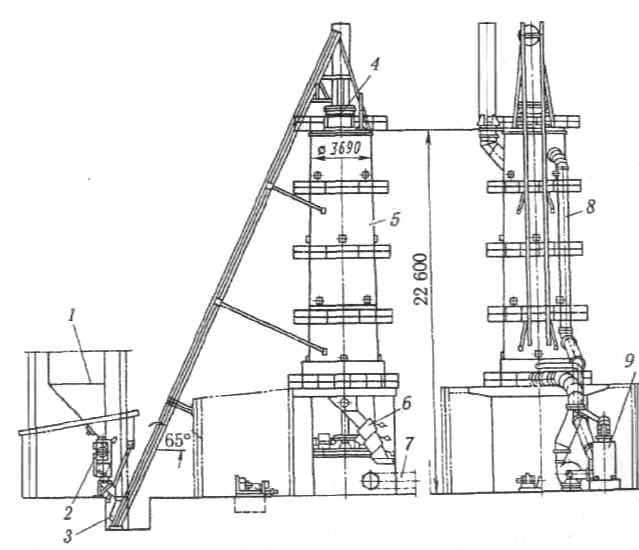

Шахтная печь для обжига известняка с вспомогательным оборудованием (рисунок 8) представляет собой механизированный тепловой агрегат для обжига извести. Известняк и топливо (кокс, антрацит, тощие угли) загружаются поочередно, слоями. Топливо сгорает непосредственно в печи.

1-бункера извести, кокса; 2- дозаторы; 3- подъемник; 4-загрузочное устройство; 5-шахтная печь; 6- разгрузочное устройство; 7-конвеер; 8- газопровод; 9- вентилятор ВД

Рисунок 8. Шахтная печь для обжига известняка

Известняк с твёрдыми продуктами его разложения движется в шахте сверху вниз, а воздух, продукты горения и газообразные продукты диссоциации карбонатов – снизу вверх (принцип противотока).

По характеру тепловых взаимодействий шахта печи делится на 3зоны, как при прохождении через них известняка, так и газов.

- в первой по ходу известняка зоне – зоне подогрева происходит сушка и подогрев известняка за счёт тепла отходящих газов до 900оС, а газы охлаждаются до 250оС.

- вторая зона - где сжигается природный газ, происходит процесс теплового разложения карбонатов кальция и магния (CaCO3 и MgCO3) с поглощением тепла и при температуре 1300оС. Зона обжига в печи является зоной основных химических реакций. Здесь происходит разложение карбоната кальция и получение извести:

СаСО3 t СаО + СО2 - разложение карбида кальция

MgCO3 t MgO + CO2 - разложение карбида магния

SiO2 + CaO = CaOSi + O2- образование силикатов кальция

Al2O3 + CaO = CaO*Al2O3 - образование алюминатов кальция

Fe2O3 + CaO = CaO*Fe2O3 - образование ферратов кальция

SO2 + CaO = CaSO3 - образование сульфита кальция

CH4 + 2H2 = CO2 + 2H2O - полное сгорание метана

По мере выгрузки извести в зону обжига поступает подогретый до 800 - 900оС известняк, проходя через зону обжига, он нагревается до 1250 - 1300оС Обожжённый материал из зоны обжига попадает в зону охлаждения. Зона охлаждения служит теплообменником, в котором воздух забирает физическое тепло материала и нагревается до 800 - 900оС, а известь охлаждается до 150оС.

Охлаждённая известь при помощи автоматически включаемых кареток выгружается из печи на вибропитатель, а затем равномерно подаётся на ленточный транспортёр, а с него – на щековую дробилку. Некоторые показатели работы шахтных печей приведены в таблице 3.

Таблица 3- Технологические показатели обжига известняка в шахтной печи

| Показатель | Ед.измерения | Норма |

| 1. Состав известкового камня MgCO3 CaCO3 | % % | Не более 6 Не менее 86 |

| 2. Содержание SiO2 и глинистых примесей в известковом камне Al2O3+SiO2+Fe2O3 | % | Не более 8 |

| 3. Размер кусков известкового камня | мм | 80-150 |

| 4. Уровень известняка в печи от уровня крышки загрузки печи | мм | Не менее 500 |

| 5. Температура в зоне подогрева | °С | Не менее 600 |

| 6. Температура в зоне обжига | °С | 1150-1300 |

| 7. Температура в зоне охлаждения | °С | Не более 150 |

| 8. Давление природного газа в коллекторе | мм.вод.ст (КПА) | Не более 500 |

| 9. Давление природного газа на горелках | мм.вод.ст | Верхний ярус 10-150 Нижний ярус 40-180 |

| 10. Расход газа на горелки | Нм/ч | Не более 700 |

| 11. Разрежение на выходе из печи | мм.вод.ст | Не менее 200 |

| 12. Количество отходящих газов | Нм/ч | 15000-20000 |

| 13. Разрежение в печи | мм.вод.ст | Не менее 100 |

| 14. Температура отходящих газов | °С | Не более 250 |

| 15. Состав отходящих газов СО СН | % % | Не более 1,0 Отсутствует |

| 16.Содержание пыли в отходящих газах | г/Нм | Не более 3 |

| 17. Содержание СаОакт и MgOакт в готовом продукте | % | Не менее 65 |

| 18. Производительность печи | т/ч | 4,8-5,2 |

| 19. Установка КМП. Начальная запыленность | г/м | До 10 |

| 20. Расход воды технической | м3/ч | 6*12 |

| 21. Давление поступающей воды | кгс/см2 МПа | 2,96 0,296 |

| 22. Температура суспензии (после утилизации тепла) | °С | 50-90 |

| 23. Эффективность очистки | % | 99,2 |

Дата добавления: 2017-06-13; просмотров: 9618;