ПОДЗЕМНАЯ ДОБЫЧА УГЛЯ

Для того чтобы добыть уголь подземным способом и отгрузить его на склад, производятся следующие технологические процессы: 1) вскрытие шахтного поля; 2) подготовка шахтного поля к очистной выемке (проведение выработок); 3) очистная выемка; 4) транспортировка добытого угля на склад или потребителю.

1.Вскрытие шахтного поля

Шахтное поле – часть месторождения угля, которая отводится для разработки одной шахтой. Чтобы осуществить разработку месторождения угля, его вскрывают, т.е. делают доступным с земной поверхности.

Для вскрытия проводят стволы, штольни, квершлаги, бремсберги, уклоны. Эти выработки и сами горные работы по их проведению называют капитальными.

Основными факторами, влияющими на выбор схемы вскрытия шахтного поля, являются: число вскрываемых пластов, угол падения пластов, свойства боковых пород, расстояние между пластами, мощность наносов, нарушенность месторождения, глубина разработки, газоносность пластов, рельеф местности, производственная мощность шахты, размер шахтного поля, срок службы шахты, уровень развития горнодобывающей техники, способ подготовки шахтного поля, системы разработки, схемы вентиляции и пр.

Вскрытие вертикальными стволами является наиболее распространенным способом, применяется при горизонтальном, пологом, наклонном, крутонаклонном и крутом залегании одиночных пластов или свиты пластов.

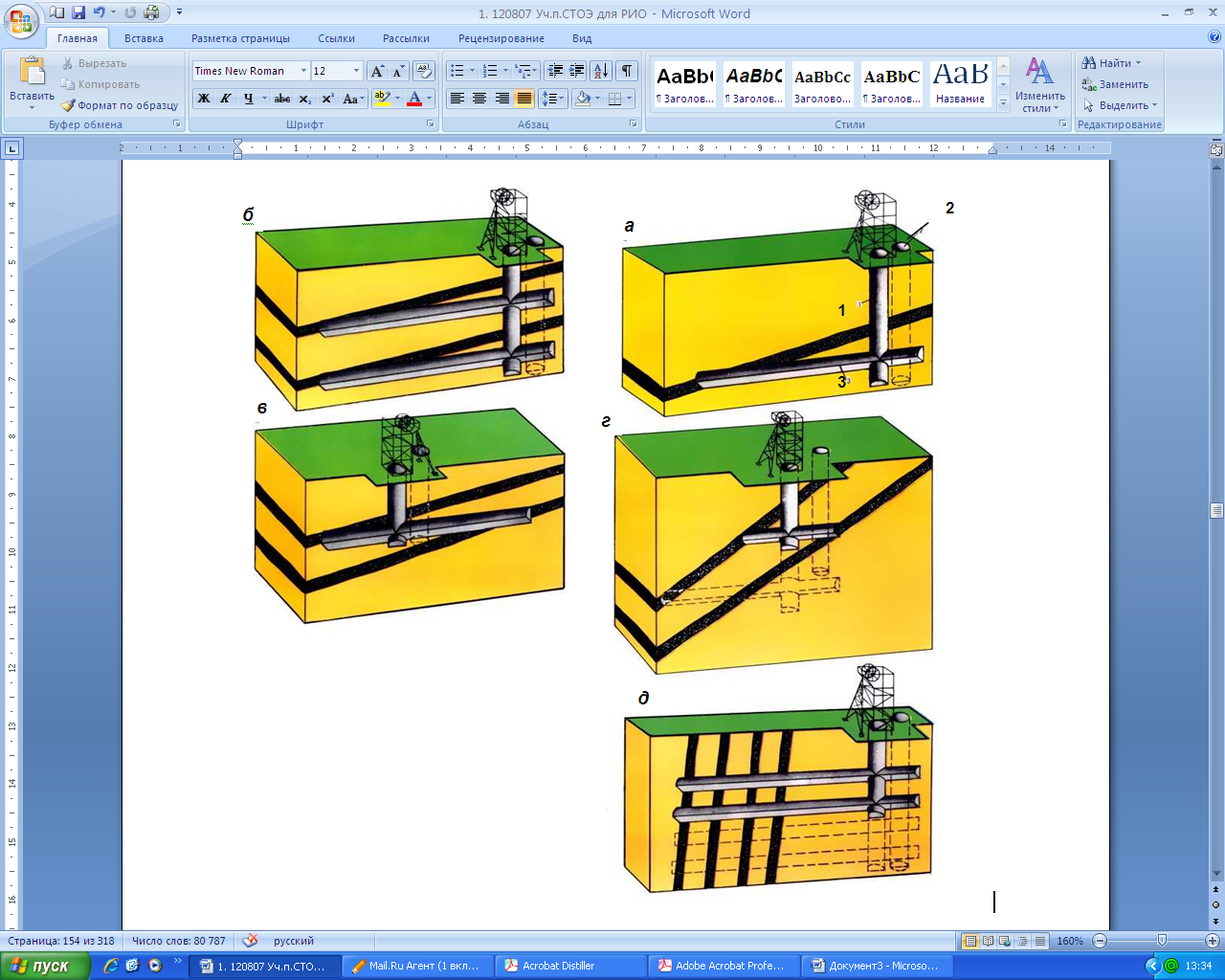

Схемы вскрытия шахтного поля:

- вертикальным стволом и горизонтальным квершлагом (рис. 4.39);

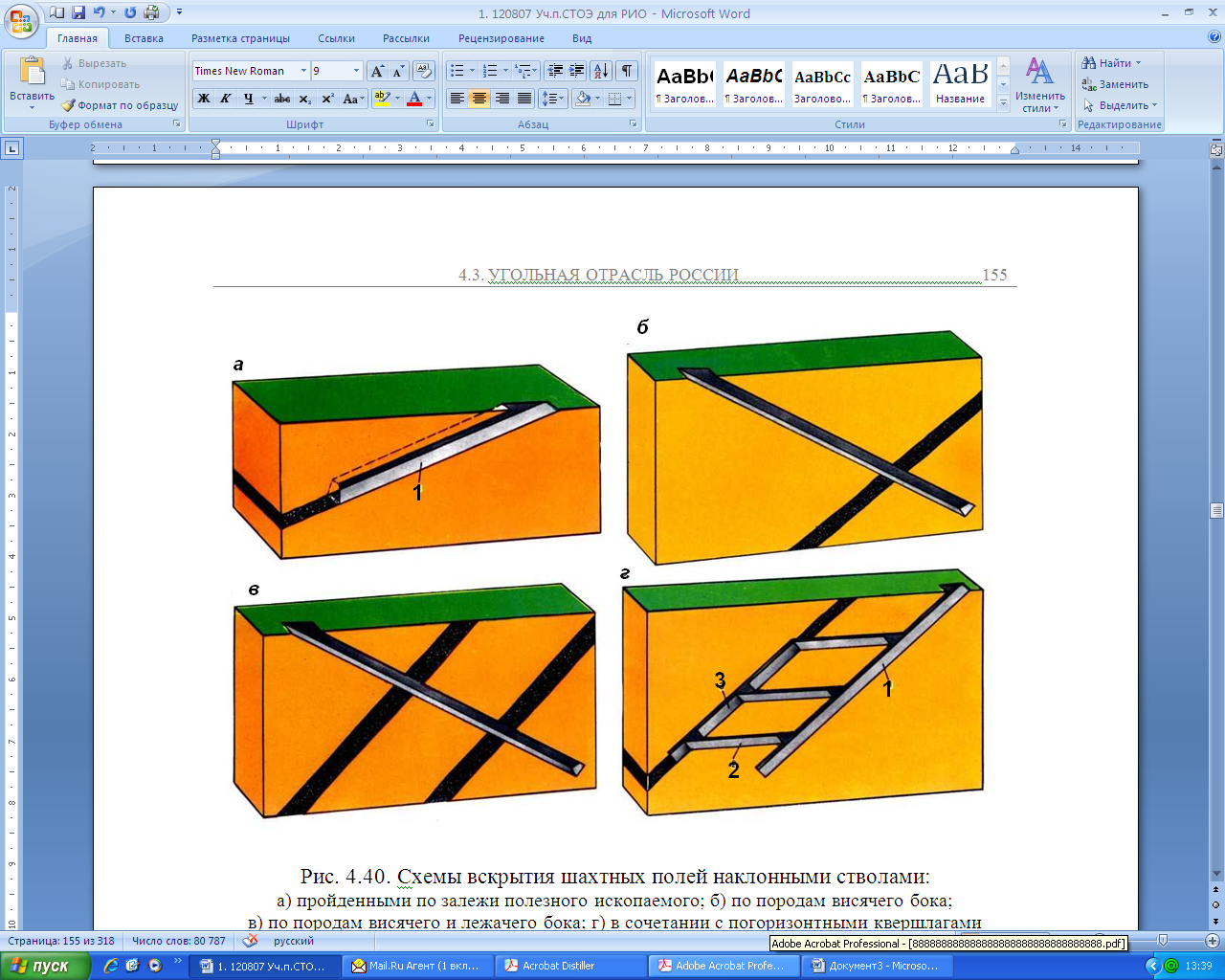

- наклонным стволом (рис. 4.40);

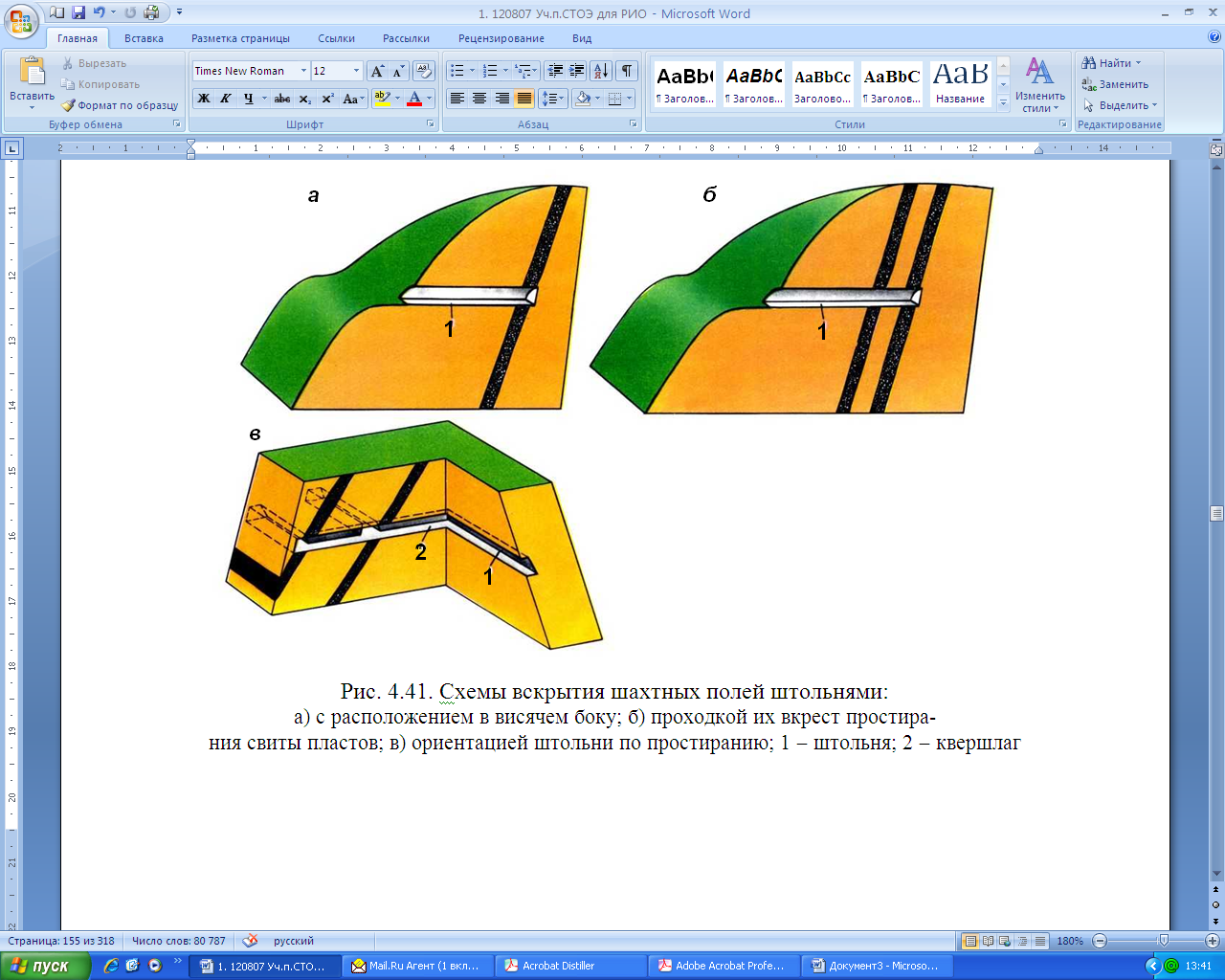

- штольней (рис. 4.41).

При шахтном вскрытии месторождения различают вскрытие вертикальными, наклонными шахтными стволами. Oсуществляют также вскрытие месторождения комбинированным способом, при котором в пределах одного шахтного поля применяются совместно выработки того и другого типа.

При сложном рельефе поверхности в горах или на сильно пересеченной местности, как правило, осуществляют вскрытие месторождения штольнями или применяют комбинированный способ (штольни в сочетании c вертикальными или наклонными стволами).

Hаиболее универсальный и распространенный способ вскрытия месторождения - вертикальными стволами, которые могут пересекать горизонтальные пласты и пласты (залежи) полезных ископаемых или находиться в их почве (лежачем боку).

2.Подготовка шахтного поля к очистной выемке (проведение выработок)

После того как месторождение или шахтное поле вскрыто, оно подготавливается к очистной выемке. Для этого при помощи различных подготовительных выработок оно разделяется на отдельные выемочные поля.

Рис. 4.39. Cхемы вскрытия шахтных полей вертикальными стволами

и горизонтальным квершлагом:

а) одного пласта c постоянным транспортным горизонтом; б) свиты пластов c двумя транспортными горизонтами; в) свиты пластов c постоянным транспортным горизонтом; г) свиты пологих пластов c погоризонтными квершлагами и углубкой стволов; д) свиты крутых пластов c этажными квершлагами и углубкой стволов; 1, 2 - главный и вспомогательный стволы соответственно; 3 - квершлаг.

Рис. 4.40. Cхемы вскрытия шахтных полей наклонными стволами:

а) пройденными по залежи полезного ископаемого; б) по породам висячего бока;

в) по породам висячего и лежачего бока; г) в сочетании c погоризонтными квершлагами

и капитальным бремсбергом; 1 - ствол; 2 - квершлаг; 3 - капитальный бремсберг

Рис. 4.41.Cхемы вскрытия шахтных полей штольнями:

а) c расположением в висячем боку; б) проходкой их вкрест простира-

ния свиты пластов; в) ориентацией штольни по простиранию; 1 - штольня; 2 - квершлаг

В каждом таком выемочном поле нарезается определенное количество очистных забоев (лав), в которых производятся работы по выемке угля. Такие выработки и такие работы носят название подготовительных.

Проведение горных выработок, в зависимости от горно-геологичеких условий, может осуществляться различным способом: 1) буровзрывным; 2) комбайновым; 3) гидравлическим; 4) вручную.

Проходческим циклом называют совокупность основных и вспомогательных процессов, при однократном выполнении которых за определенное время забой выработки подвигают на установленную величину. В зависимости от крепости пород выработки проводят буровзрывным способом, с помощью проходческих комбайнов, гидромеханизации и реже отбойными молотками (вручную).

Способ проведения горной выработки характеризуется технологической схемой ее проведения – расстановкой машин и механизмов по разрушению горной массы, погрузке ее и транспортированию, возведение крепи. Технологическую схему выбирают в зависимости от горно-геологических и производственно-технических условий (площадь сечения, протяженность, срок службы, скорость проведения, материалов и оборудования и пр.).

При проведении горных выработок различают: 1) основные и 2) вспомогательные процессы. Основные – связаны с проведением и креплением выработки; вспомогательные – возведение временной крепи, навеска вентиляционных труб, наращивание конвейера или настилка рельсовых путей, прокладка труб, кабелей и др.

Горные выработки проводят в соответствии с паспортом выемочного участка, составной частью которого является паспорт проведения и крепления выработки (составляется для каждого участка), который разрабатывает главный технолог шахты и начальник участка. Паспорт согласовывается с начальниками участков и служб, утверждается главным инженером. Если выработка проводится буровзрывным способом, то составляется паспорт буровзрывных работ.

Запрещается вести горные работы без утвержденного паспорта или с отступлением от него. При изменениях паспорт должен быть изменен и переутвержден в суточный срок. До начала работ все рабочие и ИТР участка должны быть ознакомлены с паспортом и изменениями под роспись.

Буровзрывная технология проведения горных выработоквключает в себя: бурение шпуров, заряжание, взрывание зарядов, выгрузку отбитой горной массы, крепление выработки и вспомогательные работы. Взрывные работы могут применяться в породах различной крепости, но они наиболее экономичны в породах средней крепости и в крепких породах, когда другие виды работ недостаточно эффективны.

Для размещения заряда в массиве горных пород образуют полость – шпур, скважину или выработку (камеру). Соответственно и методы взрывных работ называют методами шпуровых, скважинных или камерных зарядов.

Диаметр шпуров обычно составляет 30-75 мм, а глубина - до 5м. Шпуры, имеющие диаметр более 75 мм и глубину более 3 м, называют скважинами. Бурение шпуров осуществляется вручную или буровыми установками.

Погрузка горной массы при проведении выработок буровзрывным способом - наиболее трудоемкий процесс проходческого цикла. Погрузку производят вручную и механизированным способом. При механизированном способе применяются различные погрузочные машины и скреперные комплексы.

Крепление выработки, в зависимости от вида крепи, осуществляется вручную или с помощью различных механизмов. Вспомогательные работы - это доставка материалов, наращивание вентиляционного и водяного ставов, переноска датчиков, наращивание конвейера и пр.

Технология проведения выработок комбайном.Применение проходческих комбайнов (рис. 4.42) при проведении выработки позволяет механизировать основные проходческие процессы – отбойку, погрузку и транспортировку отбитой горной массы из забоя выработки. Применение комплексов, кроме этого, позволяет механизировать крепление горных выработок.

Рис. 4.42. Горнопроходческий комбайн

При использовании комбайнов повышается скорость проведения выработок, увеличивается производительность труда, снижается стоимость проведения выработок, повышается безопасность труда проходчиков.

Проходческие комбайны избирательного действия получили наибольшее распространение на шахтах России. Они предназначены для механизации проведения горных выработок любой формы поперечного сечения выработок, кроме круглой. Их исполнительный орган выполнен в виде резцовой коронки, установленной на поворотной рукояти – стреле, совершающей при обработке забоя качательные движения в горизонтальных и вертикальных плоскостях. Эти комбайны имеют, как правило, гусеничную ходовую часть и могут быть использованы при проведении горизонтальных и наклонных горных выработок по углю и смешанным забоем с присечкой породы. Они могут работать в сложных горно-геологических условиях с наличием сбросов, пережимов и утонений пласта, при неустойчивой кровле, слабой почве и значительной обводненности.

Гидравлический способ проведения горных выработок. Сущность гидравлического способа проведения горных выработок состоит в том, что горная выработка ведется при помощи высоконапорной струи воды, выбрасываемой гидромониторами.

Проведение горных выработок вручную. Такой способ применяется очень редко.

3.Очистная выемка

После вскрытия и подготовки шахтного поля начинается очистная выемка. Очистные работы – работы непосредственно по выемке полезного ископаемого, креплению забоя и управления кровлей. Очистная выемка – процесс отбойки, погрузки на забойный конвейер и доставка угля до ближайшей транспортной выработки. Очистная выемка – главный процесс очистных работ.

Технология очистной выемки – совокупность производственных процессов, выполняемых в определенной последовательности в пространстве и времени направленных на получение готовой продукции (на добычу угля).

Для очистной выемки применяется три способа разрушения: механический, буровзрывной и гидравлический. Буровзрывное разрушение наибольшее распространение получило при добыче руд, крепость которыхf > 4. Гидравлическое разрушение при подземной добыче угля используется в небольшом объеме. Наибольшее распространение в настоящее время получила механизированная выемка угля – при помощи очистных комбайнов (рис. 4.43) и струговых установок. При выемке угля комбайном вдоль очистного забоя по раме конвейера движется очистной комбайн, рабочий орган (в виде шнека) которого отбивает полосу полезного ископаемого обычно шириной 0,63 или 0,8 м (узкозахватная выемка) и грузит его на забойный конвейер.

При струговой выемке по раме забойного конвейера перемещается струг, который исполнительным органом скалывает слой угля 5-10 см и погрузочным лемехом грузит его на конвейер.

При выемке полезного ископаемого образуются пустоты – выработанное пространство, которое постоянно увеличивается, соответственно увеличивается площадь горных пород, которые лишаются опоры и обрушаются. Для сохранения устойчивого состояния очистной выработки осуществляют комплекс мероприятий – управление кровлей.

Существует несколько способов управления кровлей:

- полное обрушение;

- плавное опускание;

- удержание на кострах;

- полная закладка.

Рис. 4.43. Работа очистного комбайна в угольной лаве

Полное обрушение – наиболее распространенный способ управления кровлей. Сущность способа – периодическое обрушение непосредственной кровли по мере подвигания очистного забоя.

Непосредственная кровля, обрушаясь, заполняет выработанное пространство и подбучивает основную кровлю. Тем самым предупреждаются или ослабевают интенсивные обрушения основной кровли.

Плавное опускание применяют в породах, способных плавно опускаться без разрушения кровли (в Донбассе, где мощность пласта - до 1-1,2 м). Сущность способа: вслед за очистной выемкой устанавливают деревянную крепь. По мере удаления очистного забоя (увеличения выработанного пространства) деревянная крепь вдавливается в почву или ломается, а кровля на расстоянии 10-30 м от забоя плавно опускается на почву.

Удержание на кострах применяется на тонких крутонаклонных и крутых пластах. По мере подвигания очистного забоя на стойках деревянной призабойной крепи выкладываются деревянные костры прямоугольной формы. Расстояние в ряду между кострами 4-6 м, а между рядами -1,8-2,7 метров. Оставленные в выработанном пространстве костры постепенно сдавливаются и разрушаются, а кровля прогибается и обрушается на некотором расстоянии от призабойного пространства. Способ имеет ограниченное применение, так как очень трудоемкий (большой расход леса).

Полная закладка - это способ, когда все выработанное пространство за пределами призабойного закладывают породой. Способ дорогостоящий, трудоемкий, применяется при выемке угля под застроенными территориями, водоемами, железными дорогами, на мощных самовозгорающихся пластах. В качестве закладочного массива используется песок, гравий, отходы обогатительного производства и пр.

Для предотвращения обрушения пород кровли при очистной выемке, сохранения площади поперечного сечения призабойного пространства и управления горным давлением устанавливается крепь очистных выработок.

Крепь должна удовлетворять следующим требованиям: должна быть прочной и устойчивой, обладать податливостью, иметь минимальный вес, обеспечивать механизацию установки и передвижки; иметь необходимую площадь призабойного пространства для пропуска достаточного количества воздуха; не должна мешать выполнению других производственных процессов, должна быть недорогой, надежной и долговечной. Наибольшее распространение получили индивидуальные и передвижные крепи.

Индивидуальныекрепи состоят из отдельных, не связанных между собой конструктивных элементов, устанавливаемых вручную вслед за подвиганием забоя. Индивидуальная крепь подразделяется на призабойную и специальную – посадочную. Призабойная крепь служит для поддержания кровли в рабочем пространстве выработки, а специальная - устанавливается на границе с погашаемым выработанным пространством и играет роль режущей опоры при управлении кровлей полным обрушением. К индивидуальным крепям относятся деревянные стойки, костры, металлические и гидравлические стойки, посадочные тумбы. В настоящее время наиболее распространены передвижныекрепи – гидрофицированные крепи механизированных комплексов.

Сущность гидравлической очистной выемки состоит в том, что очистная выемка ведется при помощи высоконапорной струи воды, выбрасываемой гидромониторами. Размытый уголь в виде пульпы самотеком поступает в приемные, аккумулирующие выработки – камеры углесосов, а уже углесосами перекачивается на поверхность, на обогатительную фабрику.

Для обеспечения самотечного транспорта все транспортные выработки проводятся с уклоном в сторону пульпоприемных выработок и стволов. Подготовительные выработки проводятся при помощи механогидравлических комбайнов. Наиболее распространенная система разработки – короткими очистными забоями. При гидравлической добыче угля производительность труда рабочих в 2-3 раза выше, а себестоимость угля в 1-3 раза ниже, чем при традиционной технологии.

Недостатки: большие потери угля, большой объем подготовительных выработок, ухудшение санитарных условий труда вследствие подачи в шахту большого количества воды.

4.Транспортировка добытого угля на склад или потребителю

Транспорт добытого угля на поверхность шахты осуществляется по следующим схемам: 1) лавный конвейер очистного забоя – скребковый перегружатель – ленточные конвейеры – поверхность шахты (склад, погрузка, обогатительная фабрика); 2) лавный конвейер очистного забоя – скребковый перегружатель – ленточные конвейеры очистного участка – ленточные конвейеры общешахтные – бункер-камера дозатора – скиповой подъем – поверхность шахты; 3) лавный конвейер очистного забоя – скребковый перегружатель – ленточные конвейеры очистного участка – погрузочный пункт – рельсовый транспорт общешахтный – разгрузочный бункер – камера дозатора – скиповой подъем – поверхность шахты.

Дата добавления: 2021-07-22; просмотров: 1413;