Пылеулавливание при производстве никеля

Основными источниками получения никеля являются сульфидные и окисленные руды. Сульфидные руды, как правило, содержат и большие количества меди. Переработка их во многом напоминает производство меди. На никелевых заводах применяют руднотермические печи, конвертеры, электрические печи и печи кипящего слоя.

При переработке окисленных руд их подвергают предварительному спеканию на спекательных машинах. Некоторые характеристики отходящих технологических газов и уносимой ими пыли приведены в табл. 34.1.

Таблица 34.1. Основные характеристики отходящих газов и пылей никелевого производства

| Источники пыле- и газовыделений | Газы на выходе из металлургического агрегата | Запыленность газов перед аппаратами тонкой очи-стки, г/м3 | Содержание Ni в пыли из аппаратов тонкой очистки, % | ||

| температура, °С | концентрация пыли, г/м3 | содержание SO2 % (объемн.) | |||

| Спекательные машины для переработки руд: | |||||

| окисленных | 100—200 | 5—10 | 0,05 | (0,35—0,40)*1 | 1,5-2,0 |

| сульфидных | 100—200 | 2—5 | 0,3—0,4 | (0,35—0,40)*1 | 1,5—2,0 |

| Шахтные печи для переработки окисленных руд | 400—450 | 10—20 | 0,2; 13СО2 | 1,0 (70 % 40 мкм) | 1,5—2,0 |

| Электропечи для переработки сульфидных руд и концентратов | 400—500 (200—250)*2 | - | (6—12)*4 | 0,5—3,0 | 3—5 |

| Конвертеры для продувки медно-никелевых штейнов | 400—500 (150—300)*2 | - | (5—7)*3 | 1,0—1,5 | 12—18 12—15Сu |

| Обжиговые печи КС: | - | ||||

| для никелевого концентрата | (300—320)*2 | Вынос пыли до 40 % | 5—7 | 20—40 | 50—70 |

| для файнштейна | (400—450) *2 | - | (0,2—0,5)*2 | 10—15 | 50—70 |

| *1 После батарейных циклонов или скрубберов ЦС-ВТЙ. *2 Перед электрофильтрами, *3 При негерметичных напыльниках, *4 При больших подсосах содержание СО2 перед электрофильтрами может значительно снизиться. |

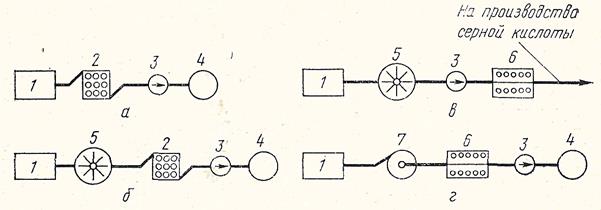

Общим свойством пылей никелевого производства является отсутствие возгонов, вследствие чего сравнительно крупная пыль достаточно хорошо улавливается. Это объясняется тем, что никелевые руды (как сульфатные, так и окисленные) почти не содержат металлов и их соединений, характеризуемых высокой летучестью. Наиболее распространенные и проверенные на практике схемы очистки приведены на рис. 34.1.

Спекательные машины. Количество газов, выделяющихся при работе одной машины площадью 75 м2, составляет около 100 тыс. м3/ч.

Средний размер частиц пыли, выносимой газами из спекательных машин при переработке окисленных руд, 10—15 мкм. Пыль содержит всего 1,5—2 % Ni и особой ценности не представляет. Поэтому для ее улавливания чаще всего применяют батарейные циклоны (рис. 34.1,а). Запыленность газов после циклонов обычно довольно высокая и составляет около 0,4 г/м3. Рекомендуется применять скрубберы типа МС-ВТИ.

Рис. 34.1. Схемы очистки газов, применяемые при производстве никеля с улавливанием пыли: а — спекательных машин; б — шахтных печей; в — конвертеров; г — обжиговых печей КС. 1 — печь (конвертер); 2 — батарейный циклон; 3 — дымосос; 4 — дымовая труба; 5 — скруббер; 6 — электрофильтр.

Шахтные печи. При переработке окисленных никелевых руд в шахтных печах концентрация пыли весьма значительна и в отдельные периоды может достигать 60 г/м3, хотя в среднем составляет 10—20 г/м3. Пыль шахтных печей также крупная; на выходе из печи 70 % частиц имеют размеры >40 мкм. Вследствие больших объемов газов, крупной пыли и невысокого содержания в ней никеля на одном из заводов газы шахтных печей при плавке окисленных руд очищают с помощью скрубберов и батарейных циклонов (рис. 34.1,6). Стоимость сооружения газоочистки и ее эксплуатации в этом случае низкая, однако содержание пыли в очищенном газе составляет около 1,0 г/м3. На некоторых заводах пыль улавливают в осадительных камерах и батарейных циклонах примерно с такой же эффективностью. При использовании электрофильтров стоимость установки повышается, однако показатели ее работы значительно улучшаются. На одном из никелевых заводов, где установлены электрофильтры типа ГК-30, при испытании получены следующие данные:

| Температура газов, °С . . . . . . . . . . . . Концентрация пыли в газах, г/м3: до электрофильтра . . . . . . . . . . . . . . . после электрофильтра . . . . . . . . . . . . Скорость газов в активной зоне, м/с . | 250—300 0,8—1,7 0,07—0,13 1,2—1,3 |

Конвертеры. При продувке медно-никелевых штейнов в конвертерах выносимая газами пыль содержит до 12—18 % Ni и до 12—15 % Сu и поэтому представляет большую ценность. Хотя пыль, выносимая из конвертеров, довольно крупная, лучшим аппаратом для ее улавливания является сухой электрофильтр (рис. 34.1, в). Уловленную пыль возвращают обратно в технологический процесс.

Печи обжига файнштейна. Наиболее прогрессивным типом этих печей являются печи кипящего слоя (КС). Выходящий из печи КС газ имеет температуру 400—500 °С и запыленность 50—60 г/м3. При этом пыль содержит до 70—80 % Ni, что требует организации возможно полного улавливания.

Ввиду того что пыль печей КС мелкодисперсна и средний размер частиц 1—5 мкм, рекомендуется двухступенчатая схема очистки (рис. 34.1, г) с использованием в качестве первой ступени циклонов, осуществляющих грубую очистку, и в качестве второй ступени — аппаратов тонкой очистки — сухих электрофильтров.

При переработке сульфидных никелевых руд, содержащих, как правило, большое количество меди, рекомендуется применять те же схемы и аппараты, что и в соответствующих пределах производства меди.

Дата добавления: 2021-07-22; просмотров: 533;