Обеспыливание газов на оловянных заводах

Пыль печей оловянного производства почти всегда богата оловом, так как некоторые соединения его обладают высокой летучестью. Вследствие высокой ценности олова пылеулавливание на всех переделах оловянного производства является необходимым. Некоторые данные, характеризующие отходящие газы печей и содержащуюся в них пыль, приведены в табл. 34.2.

Таблица 34.2. Характеристика технологических газов и пылей оловянного производства

| Источники пыли и газовыделений | Газы на выходе из металлургического агрегата | Запыленность газов перед аппаратом тонкой очистки, г/м3 | Содержание олова в пыли после аппарата тонкой очистки, % | Средний размер частиц пыли, мкм | |

| температура, оС | содержание, % (объемн.). | ||||

| Плавильные цехи | |||||

| Отражательные печи | 800-1100 | 12—15 СО2+СО | 3-10 | 25-55 | 1,8 |

| Электроплавильные печи | 800-1000*1 | - | 0,8-20 | 10-60 | 1,1-1,5 |

| Шахтные печи | 300-800 | - | 0,6-6,6 | 50-65 | 0,7 |

| Обжиговые печи | 400-600 | 1,5-2,0 SO2 | ~ 4 | - | - |

| Цехи рафинирования | |||||

| Рафинировочные котлы | 50-200*2 | - | 0,1-6,5 | 25-45 | |

| Отражательные печи | 800-1000 | 5,5*3 СО2 | 2,5-16 | 50-60 | 1,25 |

| Шлаковозгонка | |||||

| Фьюминговые печи | 180-250*3 | - | |||

| *1 Перед скруббером после дожигания СО. *2 В зонах котлов. *3 Перед электрофильтром. |

Как видно из табл. 34.2, пыль, выделяющаяся из большинства печей, представляет большую ценность. Поэтому в оловянном производстве наиболее распространены сухие электрофильтры. Вследствие высокой температуры отходящих газов на большинстве переделов газы перед электрофильтрами требуют предварительного охлаждения и увлажнения, т.е. подготовки к тонкой очистке. Наиболее распространенные и проверенные на практике схемы очистки газов, применяемые на оловянных заводах, показаны на рис. 34.2.

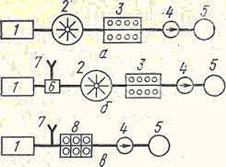

Рис. 34.2. Схемы очистки газов, применяемые при производстве олова с улавливанием пыли: а — отражательных, шахтных и обжиговых печей плавильного цеха; б — электроплавильных печей; в — рафинировочных котлов. 1 — печь (котел); 2 — скруббер; 3 — сухой электрофильтр; 4 — дымосос; 5 — дымовая труба; 6 -камера дожигания СО; 7 — подсос воздуха; 8 — рукавный фильтр

Отражательные печи плавильного цеха. Очистку газов от пыли устойчиво и эффективно осуществляют по схеме, представленной на рис. 34.2, а. После выхода из печей газ направляют в полый скруббер, где его охлаждают и одновременно увлажняют. Подготовленный таким образом газ поступает в сухой многопольный электрофильтр для тонкой очистки, после чего вентилятором выбрасывается в дымовую трубу. На одном из оловянных заводов при очистке газов отражательных печей достигнуты следующие показатели:

| Температура газов на выходе, °С: из печей . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . из скруббера . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Влажность газов перед электрофильтром, % . . . . . . . . Концентрация пыли, г/м3 . . . . . . . . . . . . . . . . . . . . . . . . Степень очистки, % . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Скорость газа в активной зоне электрофильтра, м/с . . | 800—1000 140—200 40—45 3—10 99,5 0,3—0,6 |

Электроплавильные печи. На выходе из электропечей газы содержат значительное количество оксида углерода, который дожигают, используя специальный подсос воздуха. После этого газы направляют в полый скруббер для охлаждения и увлажнения. Далее на одном из заводов охлажденные и увлажненные газы подводят к сухому электрофильтру (рис. 34.2,6). При охлаждении газов в скруббере с 800—1000 до 180—250 °С и скорости газов в активной зоне электрофильтра около 0,5 м/с степень очистки превышает 98 %.

Шахтные печи. Отходящие газы шахтной печи с температурой до 800 °С, как и газы отражательной печи, поступают сначала в полый скруббер, где охлаждаются до 150—200 °С и увлажняются до 45—50% (рис. 34.2,а). Далее газы направляются в сухой электрофильтр, где происходит тонкая очистка.

Ниже приведены эксплуатационные характеристики описанной системы газоочистки с использованием вертикального трубчатого двухпольного электрофильтра типа ХР-2:

| Температура газов, °С: перед скруббером . . . . . . . . . . . . . . . . после скруббера . . . . . . . . . . . . . . . . . . Влажность газов после скруббера, % . . . . Концентрация пыли, г/м3: перед электрофильтром . . . . . . . . . . . после электрофильтра . . . . . . . . . . . . Скорость газов в активной зоне, м/с . . . . | 300—800 120—180 45—50 3—8 9—24 0,09—0,24 |

Обжиговые печи. Оловянные концентраты обжигают в многоподовых или трубчатых вращающихся печах с целью удаления серы, мышьяка и сурьмы. Температура газов, отходящих от печей, 500—600 °С. Наилучшей схемой очистки являются, как и в случае шахтных печей, охлаждение и увлажнение газов в полых скрубберах и последующая очистка в сухих электрофильтрах (рис. 34.2,а), работающих с эффективностью около 98%. Присутствие в газах сернистого ангидрида требует применения антикоррозионных покрытий.

Рафинировочные котлы. Отвод газов от открытых рафинировочных котлов осуществляют через зонт. Вследствие значительных присосов воздуха температура и запыленность газов в газоходах сравнительно низки. Пыль рафинировочных котлов содержит, %: 14,8—24,8 Sn; 18—33 С1; 4,6—6,5 As.

Для очистки газов от пыли обычно применяют рукавные фильтры или сухие электрофильтры. Мокрая очистка газов недопустима из-за наличия в пыли соединений алюминия и мышьяка, которые при взаимодействии с водой образуют мышьяковистый водород. Ниже приведены результаты, полученные при полупромышленном испытании рукавного фильтра (из двухслойного лавсана) со струйной продувкой (рис. 34.2,в):

| Концентрация пыли, мг/м3: начальная . . . . . . . . . . . . . . . . . . . . . . . . . . . . конечная . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Скорость фильтрации, м3/(м2·мин) . . . . . . . . . . . Гидравлическое сопротивление, кПа: начальное . . . . . . . . . . . . . . . . . . . . . . . . . . . . конечное . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Интенсивность продувки, число продувок в 1 ч . Скорость движения каретки, м/мин . . . . . . . . . . . . Ширина продувочной щели, мм . . . . . . . . . . . . . . . Скорость истечения воздуха из щели, м/с . . . . . . . | 3,9 0,5 2,5 32,2 |

Полученные результаты показывают перспективность использования фильтров этого типа на предприятиях оловянной промышленности.

Отражательные рафинировочные печи. Пыль, выносимая газами из отражательных рафинировочных печей, содержит 50— 60 % олова и представляет большую ценность. В качестве основных аппаратов тонкой очистки применяют сухие электрофильтры (см. рис. 34.2, а) с предварительным охлаждением и увлажнением в скруббере.

Фьюминговые печи. Газы шлаковозгонки очищают как сухим, так и мокрым способом. В обоих случаях их предварительно охлаждают до 180—250 °С в котле-утилизаторе или скруббере. Далее при сухой очистке газы идут в сухой электрофильтр, где улавливается основное количество. После сухого электрофильтра устанавливают насадочный скруббер; там газы охлаждаются до 70 °С, после чего поступают в мокрый электрофильтр, где улавливается богатая мышьяком пыль.

При мокрой очистке газы после охлаждения в котле-утилизаторе поступают в скруббер Вентури, после которого также стоит мокрый электрофильтр.

Дата добавления: 2021-07-22; просмотров: 626;