Очистка газов на заводах, выплавляющих медь из первичного сырья

Некоторые данные, характеризующие основные источники газовыделений на заводах, выплавляющих медь из первичного сырья, приведены в табл. 33.1. Как видно из табл. 33.1, почти на всех этапах передела в отходящих технологических газах присутствуют сернистые соединения, а в ряде случаев и свободный серный ангидрид (S03). Вследствие кондиционирующего действия этих компонентов удельное электрическое сопротивление пылей невелико. В то же время пыли в большинстве случаев мелкодисперсны. Эти обстоятельства позволяют считать наиболее целесообразным применение на всех стадиях передела в качестве основного типа пылеулавливающих аппаратов тонкой газоочистки сухих электрофильтров, хорошо зарекомендовавших себя на практике.

Таблица 33.1. Характеристика технологических газов и пылей на заводах, выплавляющих медь из первичного сырья

| Источник газо- и пылевыделения | На выходе из металлургического агрегата | Запылен-ность газов перед аппаратами тонкой очистки, г/м3 | Пыль из аппаратов тонкой очистки | |||

| темпе-ратура, °С | запылен-ность, г/м3 | содержание, % (объемн.) | содержание металлов, (по массе) | средний размер частиц, мкм | ||

| Обжиговые печи: | ||||||

| многоподовые | 500-600 | 35-40 | 6-9 S02 | 12-20 | 12-15 Cu; 2-7 Zn; 2-3 Pb; 12 Sобщ | |

| кипящего слоя | 650-800 | 35-40 | 0,1-0,3 S03; 12-15 S02 | 10-40 | ||

| Шахтные печи | 350-500 | 10-15 | 4-55 S02 | 3-6 | 3-15 Cu; 9-20 Zn; 6-10 Pb; 2-15 As | |

| Электропечи | 400-700 | 10-15 | 1,8-4 S02 | 5-7 | 15-20 Cu; 5-10 Zn; 10-15 Pb | - |

| Печи ВФП | 10-14 S02; 0,05-0,07 S03 | 13 Cu, 6 Zn; 17 Pb | - | |||

| Печи КФП | До 450 | <90 S02 | <50 | 17-21 Cu; 2,5 Zn; 1,4 Pb | ||

| Отражательные печи | 1200-1300 | 5-12 | 1-2,5 S02; 0,1 S03; 7,0 C02 | 1-5 | 1-5 Cu; 10-30 Zn; 4-10 Pb | 1,5-2 |

| Конвертеры | 900-1000 | - | 6-12 S02,*1 | 1-6*2 | 5-25 Cu; 5-20 Zn; 10-50 Pb | 1,0-1,5 |

| Сушилки концентратов и гранул | 100-250 | - | 0,2-0,4 S02; 3,1 C02; 0,3 CO | 5-20*3 | 11-12 Cu; 16-20So6щ | 3-5 |

| *1 Перед аппаратами тонкой очистки содержание S02; зависит от подсосов по газовому тракту, тягового режима и других факторов и составляет обычно 2-8%; *2 Запыленность газов и химический состав пыли зависят от содержания цинка и свинца в штейнах; *3 Запыленность газов сушильных барабанов зависит от влажности сухого продукта и резко возрастает при содержании влаги меньше 4% |

Присутствие в газах свободного серного ангидрида не позволяет применять рукавные фильтры из натуральных и большинства синтетических тканей, так как образующиеся в газах пары серной кислоты имеют температуру точки росы около 220 °С и при более низких температурах будут конденсироваться. Как включение для некоторых установок за рубежом применяют ткани из стеклянных волокон, работающие при 250 °С.

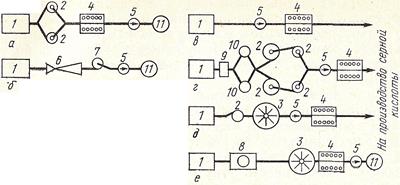

Применение мокрых методов очистки ограничивается наличием сернистых соединений в газах, вызывающих активную коррозию оборудования, а также использованием высокосернистых технологических газов для получения серной кислоты. Наиболее часто применяемые схемы очистки технологических газов , на различных переделах производства меди приведены на рис. 33.1.

Рис. 33.1. Схемы газоочисток, применяемые в медной промышленности: а — при сушке концентратов, сухая очистка; б — то же, мокрая очистка; в — при обжиге концентратов в многоподовых печах; г —то же, в печах КС; д — при плавке в шахтныхпечах; е — при плавке в отражательных печах. I — печь; 2 — циклон; 3 — скруббер; 4 — сухой электрофильтр; 5 — дымосос; 6 — труба Вентури; 7 — каплеуловитель; 8 — котел-утилизатор; 9 — осадительная камера; 10 — охлаждаемый стояк; 11— дымовая труба.

Сушилки концентратов и гранул. Для тонкой очистки газов сушильных барабанов ранее применяли в основном сухие электрофильтры (рис. 33.1, а). Однако, как показала практика, они оказались недостаточно надежными по следующим причинам. В условиях переменного режима сушки материал и пыль часто пересушиваются и легко загораются. При отряхивании электродов без снятия напряжения электрические пробои межэлектродных промежутков могут привести к взрывам сухой пыли, не успевшей осесть в бункера. Частицы сухой пыли обладают высокоразвитой активной поверхностью и легко возгораются. Поэтому в последние годы широкое распространение получили мокрые методы очистки газов сушильных барабанов преимущественно в скрубберах Вентури (рис. 33.1,6) и скрубберах ударного действия (СУД). Последние при среднем размере частиц пыли 3—5 мкм имеют степень очистки 96—98%. Хотя содержание S02 в газах сушилок невелико, следует защищать корпуса аппаратов от коррозии и предусмотреть эффективное улавливание капель, выносимых из аппарата.

Обжиговые печи. При обжиге медных концентратов как в многоподовых печах, так и в печах КС основными аппаратами тонкой очистки являются сухие многопольные электрофильтры. Вследствие наличия в газах серного ангидрида и сульфитизированной пыли электрофильтры работают достаточно хорошо без предварительной подготовки газа, который имеет, как правило, повышенную температуру (300—400 °С), считающуюся для газов обжиговых печей оптимальной.

Из многоподовых обжиговых печей газы обычно попадают по футерованным газопроводам прямо в электрофильтры без специального охлаждения и предварительной очистки, которая, однако, как показывает практика, необходима (рис. 33.1, в). На обжиговых печах КС вследствие более высокой температуры и значительной запыленности (~800—900 г/м3) газ охлаждают в стояках и очищают в двух ступенях наклонов от грубой пыли (рис. 33.1,г). Концентрация пыли в газе, поступающем на электрофильтры, не должна превышать 20—30 г/м3. Для получения запыленности на выходе порядка 0,1 г/м3 скорость газа в сухих электрофильтрах не должна превышать 0,5—0,6 м/с.

Во избежание подсосов воздуха и снижения концентрации S02 в газах обжиговых печей, направляемых обычно на получение серной кислоты, эксгаустеры устанавливают перед электрофильтрами.

Шахтные печи. Газы шахтных печей выносят в виде пыли значительные количества возгонов свинца и цинка с высоким удельным сопротивлением. Содержание S02 в газах не постоянно и может снижаться до 1 %; свободный S03 в газах отсутствует. Температура газов на выходе из печи может достигать 550—600 °С. Совокупность этих обстоятельств вызывает необходимость предварительной подготовки газа перед электрофильтрами путем предварительной очистки в циклонах, а также охлаждения и увлажнения в скрубберах (рис. 33.1,д), которые следует защищать от коррозии. При этих условиях обеспечивается надежная и устойчивая работа сухих электрофильтров с остаточной запыленностью 0,1—0,2 г/м3.

Проведенные исследования показали, что оптимальная скорость газа 0,7—0,8 м/с, а оптимальная относительная влажность 35%. Газы шахтных печей могут быть использованы для получения серной кислоты.

Электропечи. При плавке медных концентратов или окатышей (гранул) в электропечах отходящие газы имеют температуру 400—700 °С. Обычно их подвергают предварительной очистке в водоохлаждаемых циклонах, а затем направляют для тонкой очистки в сухие электрофильтры, эффективно работающие при температуре около 300 °С. При герметичном тракте содержание S02 в газах можно поддерживать на уровне 4—4,5 %, что позволяет использовать их для получения серной кислоты.

Конвертеры. Высокая температура и запыленность конвертерных газов требуют охлаждения и предварительной очистки. Охлаждение можно осуществлять подсосом воздуха в напыльниках, воздушных холодильниках и котлах-утилизаторах, а предварительную очистку — в осадительных камерах и циклонах. Газы конвертеров, как правило, используют для получения серной кислоты, поэтому необходимо поддерживать в них максимально возможную концентрацию S02 и , всемерно сокращать подсосы воздуха. С этой точки зрения установка котлов-утилизаторов и герметизация газоотводящего тракта являются предпочтительными. Однако трудности в эксплуатации котлов-утилизаторов, связанные с высокой запыленностью и периодичностью выхода конвертерного газа, привели к тому, что в большинстве случаев охлаждение газа осуществляют подсосом воздуха в напыльниках.

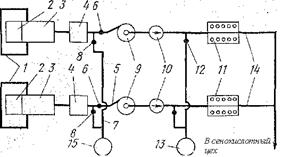

В связи с периодичностью работы от конвертеров отбирают два вида газов: богатые по содержанию S02 во время продувки конвертера и бедные (вентиляционные) во время перерывов в подаче дутья. И те, и другие газы отсасывают из конвертера через водоохлаждаемый напыльник, снабженный «катучей» заслонкой, и пропускают через осадительную камеру. Далее бедные (вентиляционные) газы выбрасываются в атмосферу, а богатые просасываются через циклоны и дымососами подаются на тонкую очистку. Соответствующие переключения производятся клапанами в соответствии с режимами работы конвертера (рис. 37.2).

Рис. 33.2. Очистка отходящих газов конвертеров: 1 — конвертер; 2 — загрузочная «катучая» дверка; 3 — напыльник; 4 — осадительные камеры; 5 — газоход богатых газов; 6 — клапаны на линии богатых газов; 7 — газоход вентиляционных газов; 8 — клапаны на линии вентиляционных газов; 9 — циклон; 10 — дымосос; 11 — сухие электрофильтры; 12 — регулирующий клапан; 13 — дымовая труба для сброса избытка богатых газов; 14— газоход очищенных богатых газов; 15—дымовая труба вентиляционных газов.

Тонкую очистку конвертерных газов от пыли (dm = 0,5÷1,5 мкм, σч = 2,3) ведут, как правило, в сухих электрофильтрах. Высокое содержание SO2 и присутствие SO3 позволяют получать эффективную очистку от пыли. Однако скорость газов в электрофильтре не должна превышать 0,5 м/с. Во избежание возможных временных снижений температуры до точки росы ( ~ 220 °С) газоходы и корпуса электрофильтров тщательно теплоизолируют, стенки корпусов изготовляют из кислотостойкой стали, изоляторные коробки оборудуют электроподогревом.

Ниже приведены показатели работы системы очистки газов в горизонтальном трехпольном электрофильтре на одном из предприятий.

| Количество газов перед сухими электрофильтрами, тыс. м3/ч Температура газов, °С: в конвертере . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . в аппарате грубой очистки . . . . . . . . . . . . . . . . . . . . . . . . перед сухими электрофильтрами . . . . . . . . . . . . . . . . . . . Концентрация пыли в газе, г/м3 после конвертера . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . перед сухими электрофильтрами . . . . . . . . . . . . . . . . . . . за сухими электрофильтрами . . . . . . . . . . . . . . . . . . . . . . | 4,33 0,08 |

Печи взвешенной (факельной) плавки. Для выплавки черновой меди широкое распространение в мировой практике получил процесс взвешенной (факельной) плавки медных концентратов. Этот процесс можно вести на подогретом воздушном дутье (печи ВФП), на дутье, обогащенном кислородом, и на чисто кислородном дутье (печи КФП). Одна из основных причин этой тенденции заключается в эффективном использовании отходящих газов для производства серной кислоты, элементарной серы и 100 %-ного сернистого ангидрида. При этом серу сырья используют более чем на 90 %, что улучшает экономические показатели процесса.

Печи ВФП. Отходящие газы с температурой около 1300 °С и запыленностью до 40 г/м3 прежде всего направляют в котел- утилизатор, где происходит их охлаждение до 350 °С и осаждается крупная пыль. Далее газы поступают в сухой электрофильтр, после прохождения которого с содержанием 10 % S02 идут в сернокислотный цех.

Печи КФП. Для печей КФП характерны малое количество отходящих газов, высокая их температура — до 1300 °С, большая запыленность—-до 450 г/м3, высокое содержание S02 — до 90%. Газы, выходящие из печи, охлаждают в котле- утилизаторе, очищают от пыли в сухих электрофильтрах до 0,05—0,2 г/м3 и вентиляторами подают в сернокислотный цех, предварительно смешав с конвертерными газами (рис. 33.3).

Рис. 33.3. Схема очистки на опытно-промышленной установке печи кислородно-факельной плавки: 1 — печь; 2 — котел-утилизатор; 3 — сухой электрофильтр; 4 — дымосос.

Отражательные печи. Высокие температуры и большие количества газов отражательной плавки требуют установки за отражательными печами котлов-утилизаторов. Наряду с полезным использованием тепла в котле-утилизаторе происходит осаждение крупной пыли, вследствие чего запыленность газов значительно снижается. Температура газов за котлом-утилизатором обычно 300—400 °С, а запыленность 5—6 г/м3. При таких параметрах газы могут быть направлены на тонкую очистку сразу в сухие электрофильтры (см. рис. 33.1, е).

Однако при высоком содержании в пыли оксидов цинка и свинца ее электрическая проводимость может оказаться недостаточной для устойчивой работы электрофильтров. В этих случаях целесообразнее устанавливать перед ними скрубберы для предварительного увлажнения газа, снабженные антикоррозионной защитой.

В целях использования газов отражательных печей (содержащих 1—2% S02) для получения серной кислоты их часто смешивают с более концентрированными по содержанию S02 обжиговыми или конвертерными газами. В этом случае необходимость в дополнительном увлажнении отпадает. При работе печи на сырой шихте перед электрофильтрами иногда устанавливают циклоны.

Дата добавления: 2021-07-22; просмотров: 592;