Установки без дожигания оксида углерода

С увеличением емкости конвертера и интенсивности продувки количество конвертерных газов и продуктов их сгорания значительно возрастает, что обусловливает необходимость увеличения размеров, а следовательно, повышается стоимость газоотводящего тракта. Паропроизводительностъ радиационно-конвективных котлов возрастает с 200 до 900 т/ч (конвертеры садкой 250 т с интенсивностью продувки 5 м3/т в 1 мин). Проблемы эксплуатации таких крупных котлоагрегатов в условиях конвертерного цеха и использования вырабатываемого пара значительно осложняются. Как показывают подсчеты, сооружение газоотводящих трактов с полным дожиганием конвертерного газа для конвертеров садкой 250 т и более при интенсивности продувки >4 м3/(т·мин) оказывается экономически невыгодным.

Значительно рациональнее установки, работающие без дожигания оксида углерода, с применением чисто радиационных котлов-охладителей и использованием только физического тепла конвертерных газов. В этом случае количество газов, а следовательно, и размеры газового тракта в 3—5 раз меньше. Газ, прошедший очистку, может быть направлен в газгольдер с последующим использованием в качестве топлива.

Вследствие отсутствия процессов горения в газоотводящем тракте химический и дисперсный составы пыли, выходящей из конвертера, изменяются мало, что благоприятнее для процессов очистки. Концентрация пыли в газе может достигать 200 г/м3, а иногда и более.

Сокращение размеров газоотводящего тракта значительно облегчает компоновку и эксплуатацию оборудования в конвертерном цехе.

При работе установок без дожигания оксида углерода увеличивается возможность образования в газоотводящем тракте взрывоопасных смесей кислорода и оксида углерода. Однако опыт сооружения подобных установок в СССР и за рубежом показал, что при соблюдении всех правил технической эксплуатации их работа вполне надежна и безопасна. Взрывобезопасная работа газового тракта обеспечивается тем, что в начале и после окончания кислородной продувки на границе раздела кислорода и оксида углерода автоматически образуется тампон из нейтрального газа (C02+N2), надежно отделяющий одну среду от другой и не позволяющий им смешиваться.

Образование тампона обеспечивает нависающий над конвертером колпак (юбка), опускающийся и частично перекрывающий зазор во время продувки и автоматически поднимающийся в начале и конце продувки. В моменты подъема колпака зазор полностью открыт, в него устремляется воздух и происходит дожигание с образованием СО2, т.е. образуется тампон из нейтральных газов, как и в случае установок с частичным дожиганием СО. В отличие от последних в установках без дожигания СО концентрация последнего в конвертерных газах во время продувки значительно выше, что делает их вполне пригодными для использования в качестве топлива.

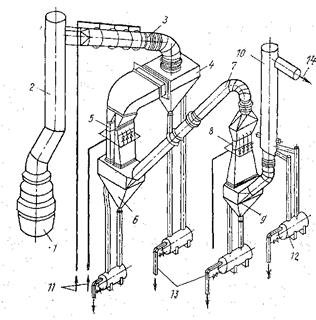

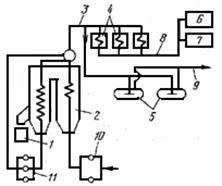

Рис. 27.8. Схема газоочистки со скрубберами Вентури за конвертерами емкостью 300 т: 1 — конвертер; 2 — котел-охладитель; 3 — орошаемый газоход; 4 — бункер орошаемого газохода; 5 — трубы Вентури первой ступени; 6 — бункер первой ступени; 7 —соединительный газоход; 8 — регулируемая труба Вентури второй ступени; 9 — бункер второй ступени; 10 — каплеуловитель; 11 — подвод воды к орошаемому газоходу; 12 — гидрозатвор; 13 — отвод шлама; 14 — отвод газов к дымососу

При проектировании газоотводящего тракта установок без дожигания СО особое внимание нужно уделять его аэродинамической форме (отсутствию газовых мешков) и тщательному уплотнению стенок газоходов. Широкое распространение в крупных конвертерных газоочистках, работающих без дожигания СО, получили прямоугольные трубы Вентури с регулируемым сечением горловины. Положение регулирующих створок в них автоматически изменяется и соответствует давлению газа над конвертером и, следовательно, количеству газов, выходящих из него. Регулируемые трубы Вентури обеспечивают эффективную очистку отходящих газов независимо от колебаний их расхода и запыленности, поддержание необходимого давления-разрежения над конвертером, использование при пленочном орошении воды с повышенной концентрацией вредных веществ. Типичная схема газоотводящего тракта большегрузного конвертера, работающего без дожигания СО, приведена на рис. 27.8. Газы, выходящие из конвертера, пройдя котел-охладитель радиационного типа при температуре 750—1000 °С, поступают в орошаемый газоход. Вода к орошаемому газоходу подводится из оборотного цикла. Впрыскиваемая вода охлаждает газы до 250— 300 °С. К бункеру орошаемого газохода примыкают две трубы Вентури, являющиеся первой ступенью очистки. Из бункера труб Вентури газы, делая поворот, поступают на вторую ступень очистки — в регулируемую трубу Вентури, а затем после бункера направляются в каплеуловитель, из которого по газоходу отсасываются дымососом и выбрасываются в дымовую трубу, где дожигаются на свече.

Режимы работы труб Вентури характеризуются следующими данными:

| Первая ступень. Орошение пленочное: | |

| удельный расход воды, дм3/м3 | 0,3—0,65 |

| гидравлическое сопротивление, кПа | 1,5—2,5 |

| Вторая ступень. Орошение пленочное: | |

| удельный расход воды, дм3/м3 | 0,7—0,8 |

| Орошение форсуночное: | |

| удельный расход воды, дм3/м3 | 0,15 |

| Общая степень очистки, % | 99,9 |

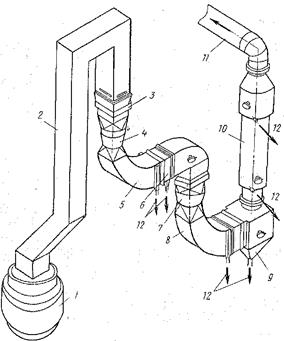

В последнее время конвертерные газоочистки компонуют из укороченных труб Вентури с дисковыми распылителями (рис. 27.9). Газ, выходящий из конвертера, пройдя котел-охладитель при температуре 750—1000°С, в узле предварительного орошении встречается с впрыскиваемой водой, после чего направляется в укороченную трубу Вентури с коленным сепаратором влаги и бункером первой ступени очистки. Потом газ проходит вторую укороченную трубу Вентури с дисковым распылителем, сепаратор и бункер второй ступени очистки. Далее газ направляется в вихревой каплеуловитель, откуда по газоходу отсасывается дымососом и выбрасывается в дымовую трубу, где дожигается на свече.

Рис 27.9 Схема газоочистки с ускоренными трубами Вентури за конвертерами ёмкостью 350-400т.

1 - конвертер;2 - котёл-утилизатор;3 - узел предварительного орошения; 4 - укороченная труба Вентури первой ступени; 5 - сепаратор влаги; 6 - бункер первой ступени; 7 - укороченная труба Вентури второй ступени с дисковым регулированием; 8 - коленный каплеуловитель;9 - бункер второй ступени; 10 - центробежный каплеуловитель;11 - отвод газов к дымососу; 12 - отвод шлама.

Схема дискового распылителя представлена на рис. 27.10. При движении газов сверху вниз они встречают неподвижный диск, делают резкий поворот и с высокой скоростью проходят через кольцевую щель между корпусом и диском. Вода под давлением 0,15-0,20 МПа подаётся по трубе снизу, встречая диск, растекается по нему и стекает веером по периметру диска, пересекаясь с газом, движущемся в щели с большой скоростью. При этом происходят дробление частиц воды, смачивание пыли и ее коагуляция. Диск размещен в конусообразной части газохода; он не вращается, но при регулируемых системах отвода газов может перемещаться вверх и вниз, при этом изменяются ширина и площадь сечения щели, а следовательно, скорость потока, степень дробления и смачивания частиц. Смоченная и с коагулированная пыль улавливается сначала в коленном сепараторе, а затем в каплеуловителе. Опыт применения дисковых распылителей показал, что они просты и надежны в эксплуатации, по сравнению с обычными трубами Вентури требуют меньших энергозатрат и могут работать на воде пониженного качества с содержанием взвеси 300 мг/кг и более, так как не засоряются вследствие отсутствия сопел.

Рис 27.10 Схема дискового распылителя воды: 1 – диск; 2 – кольцевая щель; 3 – водоподводящая труба; 4 – коленный каплеуловитель; 5 – центробежный каплеуловитель.

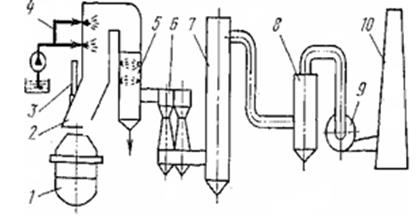

В последнее время на отдельных предприятиях с целью повышения надежности эксплуатации в газоотводящие тракты конвертеров внесены некоторые изменения и дополнения, основными из которых являются:

- впрыскивание с помощью форсунок тонкого распыливания в верхнюю часть подъемного газохода мелкодиспергированной воды с тем, чтобы быстрее охладить частицы пыли и перевести их из жидкого состояния в твердое во избежание зашлаковывания верхней крышки котла-охладителя;

- замена орошаемого газохода и первой ступени труб Вентури полым форсуночным скруббером, что упрощает газоотводящий тракт, снижает его гидравлическое сопротивление, позволяет освободиться от крупной пыли и кусков настылей, отделившихся от поверхностей нагрева, уменьшает абразивный износ и предохраняет отводящие шламопроводы от засорения;

- установка второго каплеуловителя перед дымососом для защиты последнего от капель, образующихся в результате охлаждения насыщенных влагой газов при прохождении достаточно длинных в большинстве случаев неизолированных металлических газоходов между мокрой очисткой и дымососом.

Перечисленные изменения и дополнения учтены в схеме, изображенной на рис. 27.11.

Регулирование работы газоотводящего тракта может производиться двумя способами: изменением положения лопаток и направляющих аппаратах дымососов и изменением проходного сечения горловины трубы Вентури или плотности его орошения. Наилучшие результаты дает комбинированное регулирование с использованием обоих способов. Дымососы следует выбирать с возможно меньшей зоной помпажа и наиболее крутой характеристикой в рабочем диапазоне

Рис. 27.11. Схема конвертерной газоочистки с полым форсуночным скруббером и дополнительным каплеуловителем: 1 – конвертер; 2 – котел-охладитель; 3 – фурма; 4 – система тонкодисперсного впрыскивания воды; 5 – полый орошаемый скруббер; 6 – трубы Вентури; 7 – каплеуловитель основной; 8 – каплеуловитель дополнительный; 9 – дымосос; 10 – дымовая труба.

Для выравнивания колебаний выхода пара после котлов-охладителей обычно устанавливают паровые аккумуляторы, представляющие собой большие горизонтально установленные резервуары, заполненные водой. При рассредоточенном поступлении пара вода нагревается до температуры насыщения Тн, соответствующей максимальному давлению в аккумуляторе, запасая полученное тепло (например, при р = 4 МПа Тн = 250 °С). При разрядке аккумулятора давление и температура воды понижаются до минимальных значений (например, до р = 1 МПа и Тн =180 °С). Выделяющееся из воды тепло идет на выделение из нее пара, который поступает в заводской паропровод насыщенного пара.

В качестве примера на рис. 27.12 приведена схема использования аккумуляторов на одном из крупных предприятий. Насыщенный пар, вырабатываемый в котлах типа ОКГ, перегревают до 450 °С в автономных пароперегревателях (по одному на каждый котел), работающих на природном газе, после чего используют для привода воздушных и кислородных компрессоров. Излишки пара, получаемые в период продувки, направляют в аккумуляторы для использования в последующем потребителями пара низкого давления. Возможны и другие схемы включения аккумуляторов. Во всех случаях их работа полностью автоматизирована.

Рис. 27.12. Схема использования пара, вырабатываемого в котлах-охладителях типа ОКГ в заводской сети: 1 — конвертер; 2 — котел-охладитель; 3 — паропровод насыщенного пара: 4 — пароперегреватели; 5 — паровые аккумуляторы; 6 — ТЭЦ-ПВС; 7 —кислородная станция; 8 — паропровод перегретого пара; 9 — заводской паропровод насыщенного пара; 10 — питательные насосы; // — циркуляционные насосы

Значительным вторичным энергоресурсом конвертерного производства является теплота сгорания конвертерного газа, которая в моменты максимального газовыделения достигает 9 МДж/м3; как правило, она не используется. Это связано с цикличностью выхода конвертерного газа, что требует установки газгольдера, вносящей усложнение в эксплуатацию в связи с повышенной взрывоопасностью конвертерного газа. Кроме того, для использования конвертерного газа в качестве топлива требуется дополнительная очистка его от пыли до концентрации 5—10 мг/м3. Однако все эти трудности вполне преодолимы и, несомненно, в ближайшем будущем конвертерный газ будет использоваться как топливо, подобно тому, как это уже делается на современных предприятиях за рубежом.

Контрольные вопросы

1. Характеристика выбросов конвертерного производства.

2. Как производят охлаждение конвертерных газов?

3. Особенности газоотводящих трактов кислородных конвертеров.

4. Установки с полным и частичным дожиганием СО.

5. Как устроены и работают установки без дожигания СО?

Глава 28

Дата добавления: 2021-07-22; просмотров: 579;