Отсос и улавливание выделяющихся газов

В процессе эксплуатации дуговой электросталеплавильной печи осуществляются подъем и опускание электродов, подъем и поворот свода, наклон ванны и другие операции. Поэтому создание стационарного устройства для отсоса газов представляет значительные конструктивные трудности. Если не принять специальных мер, газы, выделяющиеся в процессе плавки через загрузочные окна, зазоры между электродами и сводом и другие неплотности, поступают непосредственно в помещение цеха, откуда удаляются через фонари здания посредством аэрации. При этом пыль выпадает из медленно поднимающегося потока, оседает на своде печи, оборудовании, конструкциях здания, что снижает светопроницаемость окон и требует создания специальных устройств для уборки. Загазованность и запыленность помещения цеха часто настолько увеличиваются, что в верхней зоне затрудняется видимость для крановщиков, а на рабочей площадке концентрация пыли и газов во много раз превышает санитарные нормы. Пыль и газ выбрасываются через фонари и вытяжные шахты и существенно загрязняют атмосферу. Поэтому с ростом производительности печей и количества, образующихся газов, особенно при применении кислородной продувки, такое решение вопроса становится совершенно неприемлемым.

Несколько лучшим решением является отсос газов с помощью зонтов и колпаков. В простейшем случае над печью выше электродов сооружают зонт, не связанный с конструкцией печи, охватывающий все места пыле- и газовыделений и не мешающий обслуживанию печи. Вследствие больших подсосов воздуха температура газов у стен зонта не превышает 100—150 °С; зонт может быть сделан из обычной листовой стали толщиной 2—4 мм.

Вместо зонта иногда делают колпаки, укрепленные на каркасе печи непосредственно у мест пыле- и газовыделения. Такое решение эффективнее, но усложняет конструкцию, так как колпаки перемещаются вместе с печью и требуют шарнирных соединений со стационарным газоходом.

Для эффективной работы отсоса необходимо, чтобы скорость во входном сечении зонта или колпака была не менее 2 м/с, что вызывает большие подсосы воздуха.

Общими недостатками отсоса газов с помощью зонтов и колпаков являются: невысокая эффективность (70—80 %); большой расход энергии на перемещение больших масс газа с присосанным воздухом; значительная металлоемкость; ухудшение условий обслуживания и доступа к печи.

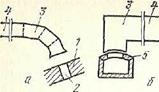

Наиболее целесообразным способом удаления газов из печи является отсос их из рабочего объема через специальное отверстие чаще всего в своде печи вблизи рабочего окна (рис. 28.1, а). Скорость газов в отверстии при отсосе должна быть не менее 20 м/с во избежание отложения пыли. Температура газов в отверстии близка к температуре газов печи.

Другим конструктивным решением вопроса является отсос газов через арку рабочего окна (рис. 28.1, б). В верхней части арки,выполненной несколько удлиненной формы, делают прямоугольное отверстие размером 300×800 мм, над которым с небольшимзазором (~20 мм) устанавливают газозаборное устройствоГ-образной формы. Вся конструкция выполнена с двойными стенками, между которыми циркулирует охлаждающая вода. Основным преимуществом такого отсоса является то, что перед выходом из печи газы проходят слой шихты, фильтруясь через нее и отдавая ей часть своего тепла. Одновременно сокращаются подсосы воздуха в печь через рабочее окно. Поэтому по сравнению с отсосом через четвертое отверстие в своде газы, отсасываемые через арку рабочего окна, характеризуются меньшей запыленностью и температурой.

|

Рис. 28.1. Организация отсоса газов из электросталеплавильной печи: 1 — свод печи; 2 — отверстие в своде; 3— подвижный газоход; 4 — стационарный газоход; 5—арка рабочего окна.

Таким образом, вынос пыли и потери тепла с отсасываемыми газами сокращаются. Промышленные испытания и эксплуатация такой системы газоотсоса на нескольких печах одного из предприятий показали работоспособность и эффективность газоотсоса через арку рабочего окна в печах малой и средней емкости.

Различают две системы организации отсоса: с разрывом и без разрыва газового потока. Отсос газов с разрывом газового потока, подсасыванием воздуха и дожиганием оксида углерода осуществляют при сохранении между отверстием в своде и отсасывающей трубой расстояния около 0,3 м. Подсасываемый в этом месте атмосферный воздух разбавляет газы и вызывает дожигание оксида углерода, вследствие чего установка становится взрывобезопасной. Так как выход газов из отверстия определяется режимом давления в печи, то при хорошем уплотнении электродных зазоров отсос практически не влияет на процессы, идущие в печном пространстве. Вследствие подсосов воздуха и горения оксида углерода расход газов в газоотводящем тракте значительно превышает выход газов из печи.

Отсос газов без разрыва газового потока предусматривает устройство на отверстии футерованного или водоохлаждаемого патрубка, жестко связанного со сводом и перемещающегося вместе с последним. В рабочем положении отверстие патрубка примыкает к отверстию стационарного газохода, образуя разъемное соединение, иногда с уплотняющим устройством. Ввиду того что организованного дожигания оксида углерода на выходе из печи нет, система взрывоопасна и требует специального регулирования, выполняемого двухпозиционно: для окислительного и восстановительного периодов работы печи. В окислительный период во время максимального газовыделения в газоотводящий тракт вводят воздух в таком количестве, чтобы коэффициент расхода воздуха αбыл не менее 2,0. При этом содержание в газовом тракте оксида углерода становится равным 1,7— 2,0 %, что надежно обеспечивает безопасность работы.

Наименьшая производительность газоотсоса наблюдается при работе без разрыва газового тракта. При газоотсосе с разрывом расход газа увеличивается примерно в 3—4 раза, а при удалении газов с помощью зонтов и колпаков — в 12—-15 раз и более. Примерно пропорционально растут размеры газоочистки, производительность дымососов, затраты на эксплуатацию и сооружение газоотводящего тракта. В металлургии для крупных дуговых электросталеплавильных печей наибольшее распространение получили системы газоотсоса с разрывом газового потока.

Большое влияние на газоотсос оказывает уплотнение мест прохода электродов. При хорошем уплотнении сокращается подсос воздуха или выбивание газов, уменьшается расход электродов вследствие меньшего окисления их поверхности, сокращается производительность газоотсоса.

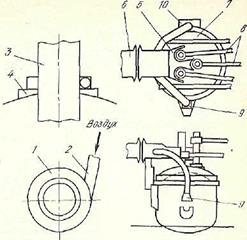

Наиболее просты и достаточно эффективны газодинамические уплотнения (рис. 28.2, а), при которых в уплотнительную коробку, расположенную на керамическом кольце, покоящемся на своде, тангенциально подается вентиляторный воздух под давлением 600—800 Па (до 1200 м3/ч на каждый электрод). Замыкание фаз воздуховодами предотвращается установкой на них электроизолирующих прокладок и резиновых шлангов.

Рис. 28.2. Уплотнение зазоров электродов электросталеплавильной дуговой печи: а — газодинамическое; б — бортовые отсосы.

1 — воздушное кольцо; 2 — подводящий воздухопровод; 3 — электрод; 4 — опорное кольцо; 5 — бортовые отсосы от электродов; б — отвод к вентилятору; 7 — свод печи; 8 — держатели электродов; 9 — колпак у сливного желоба; 10 — колпак у рабочего окна

На некоторых предприятиях применяют секторные уплотнения из нержавеющей стали, охватывающие электрод и плотно прижимающиеся к нему за счет напряжения, создаваемого специальными грузами.

В последнее время стали применять уплотнения в виде бортовых отсосов высотой около 700 мм, отстоящих от свода печи на расстоянии около 600 мм, что предохраняет их от сгорания (рис. 28.2, б). Однако никакие конструкции газоотсоса не позволяют полностью уловить газы, выделяющиеся через электродные зазоры, рабочие окна и сливные лотки. Поэтому в дополнение к четвертому отверстию в своде под крышей устанавливают зонты, улавливающие выделяющиеся пылегазовыделения. Объемы отсасываемых через эти зонты газов доходят до 600— 1000 тыс. м3/ч, что резко удорожает стоимость очистки газов.

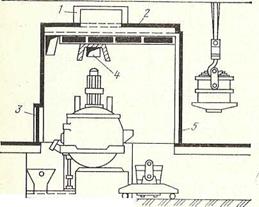

Следующим шагом по снижению производительности газоотсоса является заключение всей печи в защитный кожух, что позволило резко сократить объем удаляемых газов и почти в два раза уменьшить мощность системы газоотсоса, доводя удельные энергозатраты до 15 кВт•ч/т стали. При этом можно отсасывать газы и через четвертое отверстие в своде, и из кожуха либо только из кожуха. Пример размещения печи в защитном кожухе показан на рис. 28.3.

Рис. 28.3. Устройство защитного кожуха для электросталеплавильной печи:

1 — клапан для канатов крана (открыт); 2 —тоже (закрыт); 3 — окно для обслуживания печи; 4 — отверстие для отсоса газов; 5 — загрузочные ворота.

Для пропуска корзины с шихтой на короткое время открываются двухстворчатые загрузочные ворота. Одновременно в верхней части кожуха открывается узкий клапан, через который проходят канаты крана. Уплотнение клапана осуществляется при помощи воздушной завесы. При этом происходит отсос газов и пыли, выделяющихся в процессе завалки. По окончании завалки ворота снова открываются для удаления пустой корзины, затем кожух полностью закрывается на весь период плавки.

Дата добавления: 2021-07-22; просмотров: 654;