Известняково-известковые методы очистки

В металлургии наиболее распространен известняковый метод очистки газов от SO2. Преимуществами этого метода являются: простота технологической схемы, доступность и дешевизна сорбента, относительно малые капитальные затраты, возможность очистки газа без предварительного охлаждения и тонкого обеспыливания. К недостаткам метода относятся: низкий коэффициент использования известняка (как правило, не выше 50 %), получение в качестве продукта реакции не используемого в процессе шлама, относительно невысокая степень очистки, подверженность забиванию отложениями абсорбционной аппаратуры и коммуникаций.

Метод внедрен в промышленность в ряде стран, в том числе и в СССР. На Магнитогорском металлургическом комбинате работает одна из крупнейших в мире установок производительностью около 3 млн. м3/ч.

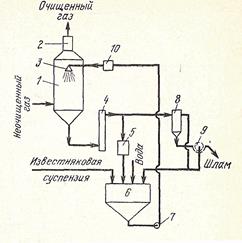

Принципиальная схема известнякового метода очистки представлена на рис. 23.3.

Газ, предварительно очищенный от крупной пыли, поступает в полый форсуночный скруббер, где орошается суспензией известняка СаСОз, взаимодействующей с SO2 по основной реакции

SO2+CaCO3 = CaSO3 + CO2. (23.2)

Сульфит кальция CaSO3, частично окисляющийся до CaSO4, плохо растворим и выпадает в осадок. Некоторое количество образующегося в ходе побочной реакции хорошо растворимого бисульфита кальция Ca(HSO3)2, взаимодействуя с поглотителем, также переходит в CaSO3 и CaSO4 и выделяется из раствора.

Рис. 23.3. Схема очистки газов от SO2 известняковым методом: 1 -скруббер; 2 — пылеуловитель; 3 — форсунка; 4 — гидрозатвор; б, 10 —- фильтр для отделения крупных частиц; 6 — циркуляционный сборник; 7 — насос; 8 — гидроциклон; 9 — вакуум-фильтр.

Продукты реакции в скруббере через гидрозатвор и фильтр грубой очистки частично поступают в циркуляционный сборник, а частично отводятся из процесса. Отводимую из процесса жидкость, содержащую кристаллы CaSO3 и CaSО4, для отделения твердой фазы и ее обезвоживания пропускают через гидроциклон и вакуум-фильтр. Полученный шлам направляют в отвал, а освобожденный от кристаллов раствор — в циркуляционный сборник. Сюда же направляют свежую известняковую суспензию и воду, компенсирующую потери. Из циркуляционного сборника раствор, состоящий из суспензии известняка и кристаллов сульфита и сульфата кальция, с помощью насоса через фильтр подается на орошение скруббера. Очищенный от SO2 газ выбрасывается из скруббера через каплеуловитель в атмосферу. Степень очистки газа может быть доведена до 85%.

Известняковую суспензию приготовляют путем предварительного дробления известняка на молотковых дробилках и размола его в шаровых мельницах, работающих в замкнутом цикле с гидроциклонами (рис. 23.4), куда направляют пульпу, разбавленную водой до заданной плотности. В гидроциклонах происходит разделение частиц известняка по крупности: частицы размером более 70 мкм возвращаются в шаровые мельницы на домалывание, а менее 70 мкм — в сборник готовой суспензии.

Рис. 23.4. Схема приготовления известняковой суспензии: 1 — транспортер; 2 — бункер; 3 — дозатор; 4 — шаровая мельница; 5 — циркуляционный насос; 6 — сборник; 7 — отстойник; 8 — гидроциклон; 9 — сборник готовой суспензии; 10 — насос.

При применении в качестве сорбента известкового молока Са(ОН)2 вместо известняка можно сохранить ту же принципиальную схему и получить несколько более высокую степень очистки (до 90 %). В этом случае основная реакция имеет вид

SO2 + Са (ОН)2 = CaSO3 + Н2О. (23.3)

Однако большая доступность сорбента и более низкая стоимость очистки дают преимущество известняковому методу.

Проведенные исследования и опыт работы крупных промышленных установок позволили установить влияние ряда факторов и дать рекомендации по применению известняковой очистки газов:

1) поглотительная способность суспензии зависит от сорта известняка и уменьшается с увеличением в нем содержания оксида магния;

2) рекомендуемая тонина помола известняка составляет 40—50 мкм. При более крупном помоле поглотительная способность суспензии уменьшается; при более мелком помоле возрастает расход энергии без улучшения работы установки;

3) плотность известняковой суспензии рекомендуется поддерживать на уровне 100 г известняка на 1 л воды. Дальнейшее повышение плотности не приводит к улучшению качества очистки;

4) важное значение для качества очистки имеет скорость перемешивания суспензии, которое обычно осуществляют механической мешалкой с интенсивностью 0,4—0,8 1/с или барботированием с расходом сжатого воздуха до 0,7 м3/мин на 1 м2 поверхности жидкости;

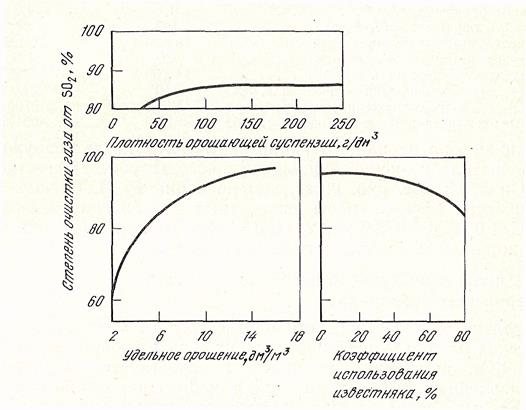

5) удельный расход суспензии т, дм3/м3, и плотность орошения γ, м3/(м2·ч), существенно влияют на степень очистки газа. С увеличением этих величин эффективность абсорбции значительно возрастает (рис. 23.5). При повышении производительности установки путем увеличения скорости газа в скруббере для поддержания высокой степени очистки следует увеличивать удельный расход и плотность орошения скруббера;

Рис. 23.5. Влияние плотности орошающей суспензии, удельного орошения и коэффициента использования известняка на степень поглощения SO2

6) коэффициент использования известняка рекомендуется поддерживать на уровне ~50 %. Попытки увеличить этот коэффициент приводят к снижению эффективности работы установки. Снижение коэффициента использования еще более увеличивает количество отвалов. В настоящее время разрабатываются системы очистки, позволяющие повысить коэффициент использования известняка до 100% с получением гипса в качестве конечного продукта;

7) орошение скруббера рекомендуется делать двух- или трехъярусным, что, во-первых, дает несколько лучший коэффициент очистки (по сравнению с одноярусным орошением) и, во-вторых, уменьшает вредное влияние неорошаемых зон, образующихся при засорении отдельных форсунок;

8) значительные затруднения в эксплуатации вызывают нерастворимые отложения, образующиеся в верхней неорошаемой части скрубберов и отводящих газоходах. Наилучшие результаты борьбы с ними дают смыв отложений в скруббере суспензией, а в газоходах — технической водой;

9) из скрубберов с уходящими газами уносится капельная влага. Величина уноса растет с увеличением скорости газового потока в скруббере и с уменьшением размера капель. Для борьбы с каплеуносом скрубберы снабжают каплеуловителями, большей частью с центробежными завихрителями, обеспечивающими наилучшие результаты. Предпочтение отдают установке общего каплеуловителя для нескольких скрубберов. В этом случае в коллекторе происходит дополнительное отделение капельной влаги и общая эффективность улавливания повышается; доля уловленной капельной влаги достигает 98 % при потере давления в каплеуловителе в среднем 1000 Па;

10) в настоящее время скорость газов в скрубберах, как правило, не превышает 2 м/с. Однако проведенные технико-экономические подсчеты показывают целесообразность увеличения скоростей до 5 м/с. При этом следует решать проблему каплеуноса, который в этом случае значительно возрастает. Кроме того, должны быть увеличены плотность орошения и концентрация известняка в суспензии.

Ниже приводятся результаты проведенных технико-экономических расчетов по варианту I (w = 5 м/с) и варианту II (до = 2 м/с):

| Вариант I | Вариант II | |

| Количество отходящих газов аглофабрики, тыс. м3/ч | 3 300 | 3 300 |

| Степень очистки газа, % | ||

| Скорость газа в скруббере, м/с | ||

| Количество скрубберов, шт. | ||

| Расход известняка, т/ч | 59,2 | 59,2 |

| Удельное орошение, т/м3 | 8,7 | 4,2 |

| Плотность орошения, м3/(м2·ч) | ||

| Количество циркулирующей суспензии, м3/ч | 28 800 | 37 100 |

| Общее аэродинамическое сопротивление, кПа | 3,0 | 1,9 |

| Расход электроэнергии, кВт·ч | 14 700 | 16 120 |

| Численность обслуживающего персонала, чел. | ||

| Полная стоимость сооружения, тыс. руб. | ||

| Годовые эксплуатационные расходы, тыс. руб. | 4312,6 | 4891,5 |

Как видно, по варианту I капитальные затраты на сооружение сероочистки и эксплуатационные расходы соответственно на 1450 и 578,9 тыс. руб. ниже, чем по варианту II. Отсюда экономическая эффективность скоростных скрубберов составляет:

Э = Сэ + 0,12 К = 578,9 + 0,12. 1450 = 752,9 тыс. руб./год, что подтверждает целесообразность их применения.

Дата добавления: 2021-07-22; просмотров: 684;