Мокрые аппараты ударно-инерционного действия

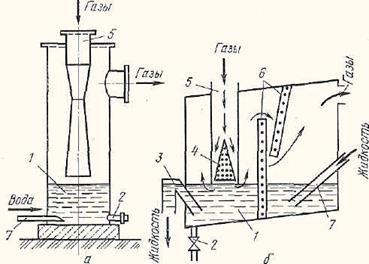

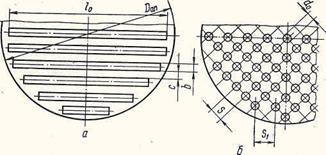

Ударно-инерционный пылеуловитель (рис. 9.5, а). При резком повороте на 180° газового потока, направленного с большой(20—30 м/с) на поверхность жидкости, взвешенные в газе частицы за счет сил инерции ударяются об эту поверхность и улавливаются ею. Образующийся шлам отводится непрерывно или периодически через гидрозатвор, а очищенные газы уходят через выпускной газопровод. Такой простейший пылеуловитель ударно-инерционного действия способен улавливать лишь крупные частицы (dч≥20 мкм) хорошо смачивающейся пыли.

Рис. 9.5. Аппараты ударно-инерционного действия: а — ударно-инерционный пылеуловитель; б — скруббер Дойля. 1 — резервуар с жидкостью; 2 — шламоотвод; 3—слив; 4 — рассекающий конус; 5 — входной патрубок; 6 — брызгоуловитель; 7 — ввод жидкости.

Скруббер Дойля (рис. 9.5, б). Через кольцевую щель, образованную входным патрубком и вдвинутым в него конусом, запыленный газ со скоростью 30—50 м/с ударяется о поверхность жидкости, находящейся на 2—3 мм ниже кромки трубы. За счет инерционных сил и образующейся вокруг щели завесы из капель жидкости частицы пыли улавливаются водой; шлам, собирающийся на дне пылеуловителя, периодически удаляется из него.

Очищенный газ выводится из аппарата, предварительно пройдя брызгоуловители, т. е. перегородки, расположенные по ходу газа. Уровень воды в аппарате поддерживается постоянным с помощью гидрозатвора. Удельный расход воды в скрубберах Дойля составляет — 0,15 кг/м3. Гидравлическое сопротивление аппарата около 1,5 кПа. В скруббере Дойля с высокой эффективностью улавливаются частицы размером более 10—15 мкм.

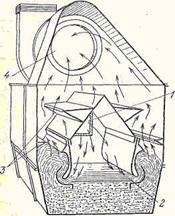

Ротоклон типа N. Главной частью ротоклона (рис. 9.6, а) является щелевой канал (импеллер) сложной формы. При пуске вентилятора уровень жидкости в центральном отсеке понижается, в результате чего между поверхностью воды и верхней направляющей импеллера образуется щель, в которую (обычно со скоростью — 15 м/с) устремляется запыленный газ.

Рис. 9.6. Ротоклон типа N: а — общий вид: 1 — вход газов; 2 — направляющие лопатки (импеллеры) ; 3 — брызгоотбойник; 4 — выход газов

Газовый поток подхватывает жидкость, движущуюся турбулизированным слоем вдоль нижней направляющей канала. Далее жидкость отбрасывается к верхней направляющей канала и при выходе из щели падает в виде сплошной водяной завесы, сквозь которую проходит газ. Под действием инерционных сил при поворотах частицы пыли проникают в слой жидкости и улавливаются им. Другая часть пыли улавливается при проходе через водяную завесу. Во избежание выноса из аппарата капельной влаги на пути выхода газов устанавливают специальные отбойные щиты. Вентилятор, вызывающий движение газов через ротоклон, часто устанавливают непосредственно на корпусе аппарата.

Уловленная пыль собирается на дне корпуса аппарата и удаляется вручную или с помощью размещенного на дне скребкового транспортера.

Отсутствие сопел и мелких отверстий позволяет работать при высокой запыленности газа на воде пониженного качества, расход которой обычно не превышает 0,03 кг/м3 и определяется только испарением и потерями со шламом.

При эксплуатации ротоклона очень важно поддерживать постоянный уровень воды. Эта операция обязательно должна быть автоматизирована.

Щелевой канал длиной 1 м может пропустить (4—6)×103 м3/ч газа. За рубежом есть аппараты с пропускной способностью до 90 000 м3/ч, суммарная длина щелевого канала которых составляет 15 м. В целях сокращения длины аппарата в одном корпусе обычно устанавливают два симметрично расположенных щелевых канала.

Колебания в расходе газов через ротоклон в пределах ±25 % почти не отражаются на эффективности работы, что является существенным достоинством аппарата. Однако к температуре газа ротоклоны очень чувствительны и могут нормально работать только на холодном газе. Гидравлическое сопротивление ротоклона обычно не превышает 1,5—2 кПа.

Пылеуловитель типа ПВМ. ЦНИИ промышленных зданий разработан щелевой пылеуловитель с более простой конфигурацией канала (рис. 9.7, а), образованного прямыми перегородками и отбойником. При включении вентилятора воздух устремляется в щель между перегородками, захватывая с собой жидкость. Образовавшийся турбулизированный слой жидкости сначала отклоняется нижней перегородкой вверх, а потом верхней перегородкой с отбойником — вниз, образуя сплошную водяную завесу, через которую проходит подлежащий очистке газ. Пыль, как и в ротоклоне, улавливается за счет инерционных сил, действующих при поворотах и прохождении газа через водяную завесу.

Рис. 9.7. Схема пылеуловителя типа ПВМ: а — общий вид; б — график эффективности, 1— входной патрубок; 2 — корпус; 3 — верхняя перегородка; 4 — нижняя перегородка; 5 — сливной патрубок; 6 — регулятор уровня; 7 — каплеуловитель; 8 — вентилятор.

Шлам можно удалять как периодическим сливом, так и скребковым транспортером. Установка вентиляторов допускается на крышке корпуса, а также отдельно от пылеуловителя.

Постоянный уровень воды в пылеуловителе поддерживается с помощью специально разработанного поплавкового устройства.

Эффективность и гидравлическое сопротивление аппарата зависят от величины δ — превышения верхнего уровня воды над нижней кромкой верхней перегородки. Эффективность определяется кривыми (рис. 9.7, б), а гидравлическое сопротивление может быть подсчитано по формуле

Δр = 0,01·δ +880  , (9.2)

, (9.2)

где V1 — расход газа на 1 м длины щели пылеуловителя, м3/с [V1 = 0,6÷2,0 м3/(с·м)].

Пылеуловители типа ПВМ нормализованы в пределах расходов газа 3—40 тыс. м3/ч применительно к серийно выпускаемым вентиляторам отечественного производства.

§ 3. Тарельчатые газоочистные аппараты

§ 3. Тарельчатые газоочистные аппараты

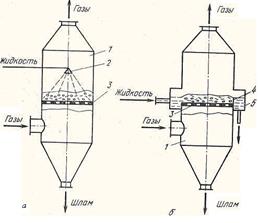

Простейший тарельчатый пылеуловитель представляет собой аппарат, перегороженный горизонтальной тарелкой с равномерно распределенными мелкими отверстиями. Запыленный газ подается под тарелку и отсасывается из верхней части аппарата; пылезадерживающая жидкость подается на тарелку сверху. Отработавшую жидкость можно отводить двумя способами: полным провалом ее через тарелку в бункер (рис. 9.8, а) или частичным переливом через порог, установленный в конце решетки с краю (рис. 9.8, б). Обычно применяют тарельчатые аппараты, работающие в провальном режиме.

Рис. 9.8. Тарельчатые аппараты: а —с провальными тарелками; б —с переливом. 1 — корпус; 2 — ороситель: 3 — тарелка; 4 — порог; 5 — сливной отсек.

Аппарат с провальными тарелками. При малых скоростях газа наблюдается барботажный режим, при котором газ движется отдельными пузырями через слой жидкости. При скорости газа в аппарате 1—1,2 м/с барботажный режим сменяется пенным, при котором жидкость, находящаяся на тарелке, пере-, ходит в состояние турбулизированной пены. С момента возникновения пены резко увеличивается межфазная поверхность и снижаются диффузионные и термические сопротивления. Межфазная поверхность вследствие проникновения вихрей каждой из фаз через границу их раздела непрерывно разрушается и снова восстанавливается, т.е. постоянно обновляется, что способствует отводу уловленной пыли, которая непрерывно осаждается на образующейся пленке жидкости в силу действия уже рассмотренных ранее механизмов осаждения. Образующийся шлам удаляется с жидкостью, протекающей через отверстия тарелки в бункер аппарата. При пенном режиме с увеличением скорости газа сопротивление слоя пены, изменяется незначительно. Величину сопротивления тарелки  ΔрТсо слоем пены можно определить из выражения

ΔрТсо слоем пены можно определить из выражения

, (9.3)

, (9.3)

где fо — относительная величина живого сечения тарелки с круглыми отверстиями; Δрσ - доля гидравлического сопротивления слоя, определяющаяся поверхностным натяжением жидкости (σ, Н/м):

; (9-4)

; (9-4)

здесь do — диаметр отверстий в тарелке; А — параметр, зависящий от режима взаимодействия газов и жидкости на тарелке:

А = 38,8m0,7(Lж/Lст)-0,57 (rг/rж)-0,35; (9.5)

здесь m— удельное орошение, м3/м3; Lж, Lст — плотности орошения сечений, фактическая и стандартная, кг/(м2-с) [Lст = 1 кг/(м2·с)]; rж, rг — плотности жидкости и газа, кг/м3.

Дальнейшее повышение скорости газа w = wкр приводит к возникновению волнового режима, характеризующегося колебаниями слоя жидкости вследствие прорыва газовых струй на различных участках решетки. Характерными признаками этого режима являются значительный рост гидравлического сопротивления и интенсивный унос капель жидкости, что приводит к нарушению нормальной работы аппарата. Концом волнового режима является «захлебывание» пылеуловителя, при котором прекращается провал жидкости через решетки и происходит мгновенный подъем ее слоя.

Критическая скорость wкр, при которой происходит переход от пенного режима к волновому, может быть определена из выражения

. (9.6)

. (9.6)

Критическая скорость равна 2—2,3 м/с, удельное орошение 0,4— 0,6 дм3/м3 газов.

Важным свойством пенного режима является его автомодельность. Высота слоя пены и гидравлическое сопротивление аппарата практически не зависят от его размеров.

Аппарат с переливом. Отличительной чертой переливных аппаратов является наличие устройства для слива отработавшей жидкости в сливную коробку. Для фиксирования определенной толщины слоя жидкости аппарат снабжают переливным порогом (рис. 9.8,6). Однако в целях предотвращения образования отложений на тарелке часть жидкости (не менее 50 %) отводится через отверстия в бункер. Величина провала зависит от скорости газа wо в отверстиях тарелки; при wо=10-17 м/с провал совершенно прекращается. Нормальный пенный режим устанавливается при wo = 6-l0 м/с. Применение перелива позволяет в два—три раза сократить расход воды на очистку, составляющий 0,2—0,3 дм3/м3. Однако из-за возможности образования отложений пенные аппараты с переливом теперь не применяют в качестве пылеуловителей.

-

Рис. 9.9. Тарелки пенного аппарата: а — щелевая; б — дырчатая

Главным недостатком пенных аппаратов является брызгоунос. Борьбу с брызгоуносом осуществляют, снижая скорость газа, а также устанавливая в верхней части аппарата инерционные брызгоуловители. Полностью ликвидировать брызгоунос трудно.

Конструктивное оформление пенных аппаратов. Корпус пенного аппарата может быть прямоугольным и цилиндрическим. В первом случае легче обеспечить равномерное распределение жидкости, во втором равномерное распределение газа. Размеры пенного аппарата определяются возможностью равномерного распределения газа, диаметр аппарата не должен превышать 2—2,5 м.

Тарелки пенного пылеуловителя могут быть щелевыми (рис. 9.9, а) и дырчатыми (рис. 9.9, б). Живое сечение тарелки находится в пределах 0,2—0,25 м2/м2. По условиям предотвращения засорения диаметр круглых отверстий принимают 4—8 мм, ширину щелей 4—5 мм; оптимальная толщина тарелки 4—6 мм. При больших размерах аппаратов подвод воды на тарелки секционируют.

Иногда пенные аппараты выполняют многополочными. В них очищаемый газ проходит через несколько последовательно установленных друг над другом тарелок.

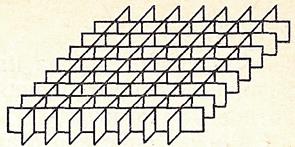

В последнее время разработаны пенные аппараты типа ПАСС, главной особенностью которых является установка на тарелке стабилизатора пены, представляющего собой сотовую решетку (рис. 9.10), разделяющую пенный слой на небольшие ячейки. Стабилизатор пены предотвращает возникновение волнового режима вплоть до скорости газов 4,0 м/с, увеличивает высоту слоя пены, сокращает удельное орошение до 0,05—0,10 дм3/м3. Рекомендуемые размеры ячеек 40X40 мм при высоте пластин 60 мм. Пылеуловители типа ПАСС нормализованы. Имеется 12 типоразмеров пылеуловителей

, рассчитанных на расход газа 3000—90000 м3/ч.

Рис. 9.10. Стабилизатор пены.

Основы расчета пенных пылеуловителей. Полное гидравлическое сопротивление пенного аппарата находят как сумму отдельных составляющих:

Δр = Δ рт + Δрб + Δрвх + Δрвых. (9.7)

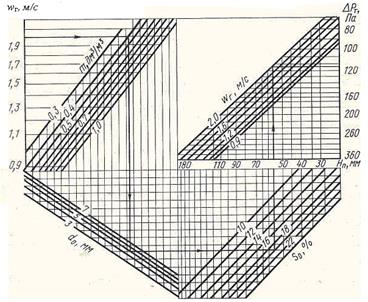

Гидравлическое сопротивление тарелки со слоем пены Δрт определяют по формуле (9.8) или по номограмме (рис. 9.11), с помощью которой также можно найти высоту слоя пены Hп.

Рис. 9.11. Номограмма для расчета пенных аппаратов с провальными тарелками

Гидравлические сопротивления брызгоуловителя Δрб, а также входа в аппарат и выхода из него рассчитывают по известной формуле гидравлики:

Δр = x·wг2·rг/2, (9.8)

где wг — скорость газа на рассчитываемом участке, м/с; x — коэффициент сопротивления, отнесенный к этой скорости; rг — плотность газа, кг/м3.

Степень очистки газа можно определять по нормальной функции распределения hо=ф(х) (см. табл. 4.2), принимая d50=0,85 мкм и lgσh =0,769. Эти значения получены для скорости газа в аппарате 2 м/с и высоты слоя пены 0,09 м. При необходимости для аппаратов с другими параметрами степень очистки может быть уточнена по формуле

h = hо(wг/2)0,036(Hп/0,09)0,032. (9.9)

| Жидкость ——И |

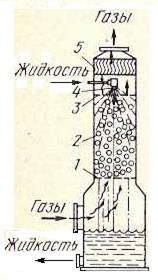

Аппараты с псевдоожиженной шаровой насадкой. В целях интенсификации тепло- и массообмена и инерционного осаждения частиц пыли на тарелке аппарата размещают слой полых шаров из пластических масс. При работе аппарата шары приходят во взвешенное состояние (рис.9.12), их вынос ограничен верхней тарелкой. В этих условиях скорость газа можно доводить до 5—6 м/с, а удельное орошение до 0,5—0,7 дм3/м3, так как вынос брызг и переход к волновому режиму частично ограничиваются насадкой.

Рис. 9.12. Аппарат с подвижной шаровой насадкой: 1 — опорная тарелка; 2 — шаровая насадка; 3 — ограничивающая тарелка; 4 — оросительное устройство; 5 — брызгоуловитель

Рекомендуется применять шары диаметром 20—40 мм с насыпной плотностью 200—300 кг/м3. Плотность материала шаров rш не должна превышать плотности жидкости, минимальная статическая высота слоя шаров Нст составляет 5— 6 диаметров шаров, а максимальная не должна превышать диаметра аппарата. Динамическую высоту Hдин слоя шаров, находящихся во взвешенном состоянии, можно определить по формуле

Hдин =0,118·wж0,3·Hст (wг/fо)0,93, (9.10)

где wж — скорость жидкости в аппарате, м/с; wг — скорость газа в аппарате, м/с; f0 — свободное сечение тарелки, равное 0,5—0,6 м2/м2. Полную высоту секции Н1 (расстояние между тарелками) принимают равной (1,1—1,2)·Hдин

Гидравлическое сопротивление аппарата находят как сумму отдельных составляющих:

Δр = Δрвх + Δрвых + Δрт + Δрт’+ Δрб + Δрш. + Δрж. (9.11)

Сопротивление входа в аппарат Δрвх и выхода из него Δрвых, а также сопротивление брызгоуловителя Δрб и верхней тарелки Δрт’ находят по формуле (9.8), сопротивление нижней тарелки по формуле (9.3). Сопротивление сухой насадки определяют из выражения Δрш = 0,6rжНст, а сопротивление слоя жидкости, удерживаемой насадкой, из выражения Δрж =1254·  .

.

Степень очистки может быть вычислена по формуле

h = hп(Ндин/0,09)0,075 (9.12)

где hп — степень очистки пенного аппарата.

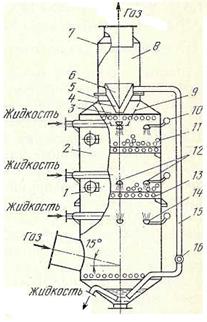

Для одновременной очистки газа от соединений фтора и пыли рекомендуется разработанный Запорожским филиалом НИИОгаза двухъярусный аппарат типа СДК. с подвижной шаровой насадкой, каплеуловителем, снабженным коническим завихрителем (рис. 9.13). Ниже приведена характеристика аппарата разных модификаций:

| СДК-2,4 | СДК-1.6 | СДК-1,2 | |

| Производительность при скорости газа 4 м/с, тыс. м3/ч | |||

| То же, при 7,5 м/с | |||

| Диаметр, м | 2,4 | 1,6 | 1,2 |

| Высота, м | 12,60 | 16,52 | 8,30 |

| Масса, т | 5,70 | 3,85 |

Рис. 9.13. Двухъярусный скруббер с подвижной шаровой насадкой; 1 — люк; 2 — корпус; 3 — диск; 4 — лопатка; 5 — выходной патрубок; 6 — конический завихритель; 7 — стенка каплеуловителя; 8 — корпус каплеуловителя; 9 — ограничительная решетка; 10 — коллектор; 11 — шаровая насадка; 12 — ярус орошения; 13 — опорная решетка; 14 — форсунка; 15 — сливная труба; 16 — смотровое стекло

Общими для всех аппаратов являются: гидравлическое сопротивление 1,2—3,5 кПа; энергозатраты— не более 1,99 кВт·ч/1000 м3; концентрация при входе в аппарат для фтористого водорода — не более 5 г/м3 и для пыли — не более 10 г/м3; плотность орошения 25—35 м3/ /(м2·ч); остаточный каплеунос — не более 0,07—0,1 г/м3; разрежение внутри аппарата — не более 15 кПа; температура газа — не более 100—120 °С; предельное содержание взвеси в орошаемой воде — не более 10 г/м3; водородный показатель рН — не менее 7; степень очистки газа при рН 7 от соединений фтора 97—99%, от пыли (dm>2 мкм) 96—99,2 %.

Аппараты мокрой очистки газа просты, компактны и надежны в эксплуатации, а по эффективности некоторые из них (скрубберы Вентури) почти не уступают сухим фильтрам и электрофильтрам. Однако это достигается за счет значительно больших энергозатрат и водопотребления. Мокрые аппараты рекомендуется применять только в тех случаях, когда нет места для установки сухих фильтров или электрофильтров, имеющих большие габариты, а также при взрывоопасных газах или газах, требующих охлаждения. Основным направлением усовершенствования мокрых пылеуловителей является создание высокоэффективных аппаратов с пониженными энергозатратами и удельным расходом воды на орошение.

Контрольные вопросы

1. Мокрые аппараты центробежного действия, их разновидности, преимущества и недостатки, область применения.

2. Аппараты ударно-инерционного действия, их разновидности, область применения.

3. Тарельчатые газоочистные аппараты. Основы их расчета.

4. Скрубберы с псевдоожиженной насадкой. Основы их расчета.

Глава 10

Дата добавления: 2021-07-22; просмотров: 831;