Сырье и основы технологии керамики

Основным сырьём для производства керамических материалов и изделий являются различные глины, а также шамот, кварцевый песок, шлак.

Для придания керамическим изделиям характерных свойств в глину вводят различные добавки.

Отощающие добавки. В высокопластичные глины, для затворения которых требуется большое количество воды (до 28%) и которые поэтому дают большую линейную усадку при сушке и обжиге (до 15%), необходимо вводить отощающие добавки, т.е. непластичные вещества. При этом значительно уменьшается количество воды, необходимой для затворения глиняного теста, что сокращает усадку (до 2–6%).

В качестве отощающих добавок чаще всего применяют вещества неорганического происхождения: кварцевый песок, шамот (обожжённая и измельчённая глина), бой изделий, молотый шлак и золу. Эти добавки не только уменьшают усадку изделий, но и улучшают формовочные свойства массы, делают более лёгким технологический процесс производства и устраняют брак.

Выгорающие добавки. Для получения изделий с меньшей средней плотностью и повышенной пористостью применяют органические выгорающие добавки. Наиболее часто используют древесные опилки, угольную мелочь и угольный порошок, торфяную пыль и др. Применяют также вещества, выделяющие при высокой температуре обжига углекислоту, что ведёт к образованию пор, мел, доломит и глинистый мергель (в молотом виде). Все эти добавки обладают также и свойствами отощающих добавок.

Специальные добавки. Для придания керамическим изделиям специальных свойств вводят соответствующие добавки. Так, при изготовлении кислотоупорных изделий и облицовочных плиток к глинам добавляют песчаные смеси, затворённые жидким стеклом или щелочами. При необходимости понижения температуры обжига некоторых изделий используют молотый полевой шпат, руды, содержащие железо, песчаник, и др.

Несмотря на то, что керамические материалы и изделия отличаются большим разнообразием по назначению, форме и физико-механическим свойствам, производство их примерно одинаково и состоит из следующих основных процессов:добычи глины в карьерах; подготовки массы; формования изделий из приготовленной массы; сушки сформованных изделий; обжига предварительно высушенных изделий.

Подготовка массы.Заключается в обогащении, дроблении, тонком помоле материалов, увлажнении и перемешивании массы. Подготовленные материалы керамической массы тщательно смешивают. Различают три способа приготовления керамической массы:пластический, полусухой и шликерный.

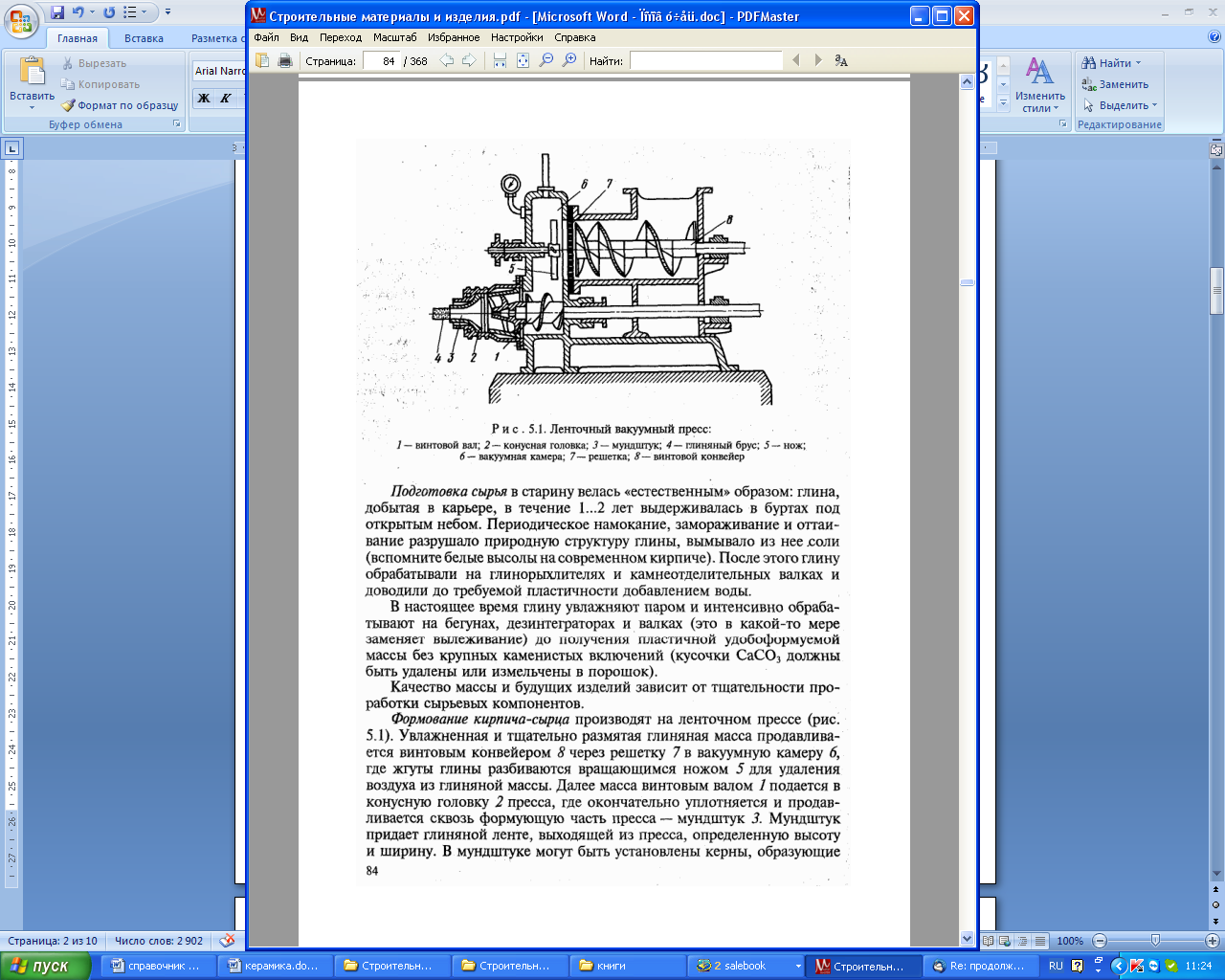

Пластический способ формования керамической массы более приемлем при использовании глин с повышенной влажностью (18–23%), хорошо размокаемых в воде. Таким способом получают обыкновенный кирпич, пустотелые изделия, трубы и т. д. Пластическое формование при производстве черепицы, электроизоляторов, капселей осуществляют способом штамповки в гипсовых и металлических формах.

Рис.20 Ленточный вакуумный пресс:1- винтовой вал; 2-конусная головка; 3- мундштук; 4- глиняный брус; 5- нож; 6- вакуумная камера; 7- решётка; 8- винтовой конвейер

Полусухой способ прессования применяется при плотной структуре глиняного сырья и низкой исходной влажности (8–12%). Из полусухих порошкообразных масс изделия формуют на прессах высокого давления (10–30 МПа и более). Изделия, спрессованные из порошков, обладают в сырце большой прочностью и точностью размеров, а также характеризуются низкой усадкой при обжиге. Из порошкообразных масс изготовляют обыкновенный пустотелый кирпич, керамические камни и плитки.

Шликерный способ применяется в тех случаях, когда необходимо достигнуть особо тщательного смешивания исходных компонентов (фарфоро-фаянсовое производство, облицовочные плитки) при их влажности 30–35%. Шликеры применяют для облицовки сложных по конфигурации и тонкостенных изделий (санитарно-техническая, декоративная, химически стойкая керамика и др.). Этот метод формования основан на свойстве гипсовых форм впитывать в себя часть воды из залитого в них шликера. Отдавая влагу, изделия дают усадку и легко отделяются от форм.

Изделия, отформованные пластическим и шликерным способами, необходимо сушить. При полусухом способе формования изделия имеют незначительную влажность, которая при обжиге не вызывает растрескивания, поэтому необходимость в сушке отпадает.

Процесс сушкипредставляет собой комплекс явлений, связанный с испарением влаги с поверхности изделия, перемещением влаги из его внутренней части к поверхности и теплообменом между материалом и окружающей средой. Длительность сушки во многом зависит от скорости перемещения влаги в изделиях от внутренних к наружным слоям, а последнее определяется размерами капилляров и вязкостью воды.

Существуют два способа сушки:естественная и искусственная.

Для естественной сушки изделий используют сушильные сараи (навесы), в которых на ровном, хорошо уплотнённом полу или на стеллажах устанавливают сырые изделия. Длительность сушки зависит от температуры, влажности, подвижности наружного воздуха и климатических условий района и составляет 6–15 сут.

Поскольку естественная сушка характеризуется сезонным циклом производства, в настоящее время даже на небольших предприятиях применяют искусственную сушку в сушилках периодического или непрерывного действия. В качестве источника тепла используют газы обжиговых печей или горячий воздух.

Дополнительные расходы на искусственную сушку изделий полностью окупаются резким сокращением цикла производства, когда срок сушки изделий в искусственных сушилках не превышает 70 часов (а в большинстве случаев он значительно меньше).

Обжиг изделий— важнейший и завершающий процесс в производстве керамических изделий. Этот процесс можно разделить на три периода:прогрев сырых изделий, собственно обжиг и регулируемое охлаждение изделий. В первом периоде из обжигаемых изделий удаляется гигроскопическая и гидратная вода, частично разлагаются карбонаты, сгорают органические примеси и равномерно прогревается вся масса изделия. В начале нагревания при 100–120 oС удаляется физически связанная вода, в температурном интервале 450–650 oС — химически связанная вода, причем глинистые минералы разрушаются, и глина переходит в аморфное состояние. Дальнейшее повышение температуры обжига приводит к расплавлению части материала, в результате чего происходит спекание массы и образование керамического черепка. Этому процессу соответствует температура 800–1000 oС для легкоплавких глин и 1150–1200 oС для тугоплавких. Температурный режим и длительность обжига зависят от состава шихты. При повышении температуры обжига получают изделия с большей механической прочностью, однако чрезмерное повышение температуры может вызвать деформацию изделий.

После обжига изделия охлаждают. Процесс охлаждения весьма ответственный, при этом недопустим резкий перепад температур и доступ холодного воздуха, так как это влечёт за собой образование трещин. В начальной стадии температуру снижают медленно, и лишь после достижения 650 oС процесс охлаждения можно ускорить.

В понятие керамические материалы и изделия входит широкий круг материалов с различными свойствами изготовленных из глины способом обжига. Их классифицируют по ряду признаков.

По назначению керамические изделия подразделяют на следующие виды: стеновые, отделочные, кровельные, для полов, для перекрытий, дорожные, санитарно-технические, кислотоупорные, теплоизоляционные, огнеупорные и заполнители для бетонов.

По структуре различают керамические изделия с пористым и спёкшимся (плотным) черепком. Пористыми считают изделия с водопоглощением по массе более 5%. К ним относятся изделия как грубой керамики - керамические стеновые кирпич и камень, изделия для кровли и перекрытий, дренажные трубы, так и тонкой керамики - облицовочные плитки, фаянсовые. К плотным относят изделия с водопоглощением по массе менее 5%. К ним принадлежат также изделия из грубой керамики - клинкерный кирпич, крупноразмерные облицовочные плиты, и тонкой керамики - фаянс, полуфарфор, фарфор.

По температуре плавления керамические материалы и изделия подразделяются: на легкоплавкие - с температурой плавления ниже 1350°С; тугоплавкие - с температурой плавления 1350°С-1580°С; огнеупорные - 1580 -2000°С; высшей огнеупорности - более 2000°С.

Регулируя состав сырья, способ формовки, режим термообработки получают керамические материалы разного назначения и области применения: конструкционные, отделочные материалы и материалы специального назначения.

Применение

К конструкционным изделиям, эксплуатируемым в условиях действия нагрузок, относятся стеновые материалы (кирпич и камни керамические), кровельные (черепица), трубы водопроводные, канализационные и дренажные. Кроме того, кирпич применяют для кладки столбчатых фундаментов в малоэтажных зданиях, а также для заводского изготовления крупноразмерных блоков и панелей, которые в зависимости от назначения (для внутренних или наружных стен) могут быть одно-, двух- и трехслойными. В многослойных для повышения теплозащитных свойств используют плитный утеплитель.

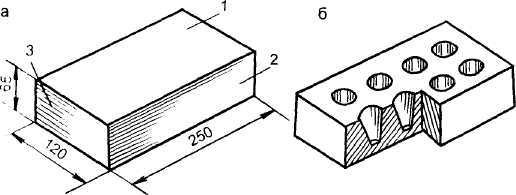

Отечественные и зарубежные заводы выпускают рядовой полнотелый кирпич 65x125x250 мм и большое количество его модификаций, отличающихся не только размерами, но и наличием пустот, их величиной, формой и расположением.

Рис.21 Керамический обыкновенный кирпич

пластического формования (а) и полусухого прессования (б):

1 — постель; 2 — ложок; 3 — тычок

Наиболее эффективен поризованный рядовой кирпич М125 плотностью 950 кг/м3 и крупноформатный пустотелый керамический камень 350x250x219 мм той же марки плотностью 790 кг/м3. Ячеистая структура этих материалов, полученная за счет введения комплексных порообразующих добавок, позволяет значительно уменьшить толщину стены, сохранив ее несущую способность и высокие теплозащитные свойства. Теплотехнические показатели ограждающих конструкций, выполненных из мелкоштучных материалов, зависят от свойств применяемых изделий и кладочного раствора, поэтому поризованные кирпичи (камни) укладывают на специальный строительный клей с толщиной шва 1 мм (шлифованные очень точных размеров) или на теплоизоляционный раствор (обычные).

Для повышения декоративности отделочных материалов (лицевого кирпича и плиток различных размеров и формы) применяют специальные декоративные составы: ангобы, представляющие собой смесь каолиновых белых глин с пигментами, и глазури, состоящие из смеси легкоплавких соединений и пигментов, образующие при обжиге стеклообразные цветные покрытия. В зависимости от конкретного назначения к материалам этого класса предъявляют различные требования по свойствам. Так, плитки для покрытия пола должны быть прочными на удар и истирание, водостойкими и водонепроницаемыми, фасадная керамика — воздухо- и морозостойкой.

К материалам специального назначения относятся санитарно-технические, кислотостойкие, огнеупорные и теплоизоляционные. Основным сырьем для получения санитарно-технических изделий служат беложгущиеся глины в смеси со стеклообразующими плавнями и отощающими добавками. Изменяя соотношение компонентов и технологию формования и обжига, получают фаянсовые, полуфарфоровые и фарфоровые изделия, которые соответственно перечислены в порядке возрастания их плотности и прочности. Наибольший объем в строительстве приходится на относительно пористые фаянсовые изделия, водонепроницаемость которых обеспечивают глазурованием поверхности.

Кислотостойкие материалы в виде плиток и кирпичей класса А, Б, В, полученные из кислотостойких глин, используют для защиты полов, стен, технологического оборудования на химических предприятиях.

Основное назначение огнеупорных материалов — футеровка высокотемпературного технологического оборудования. Максимальная температура эксплуатации таких изделий определяется составом сырья: при повышенном содержании кремнезема (Si02) получают динасовые огнеупоры (до 1650 °С), огнеупорных глин — шамотные (до 1400 °), глинозема (Аl203) — высокоглиноземистые (свыше 1750 °С).

Теплоизоляционные материалы и изделия на основе глинистого сырья производят в виде высокопористых пенодиатомитовых кирпичей, применяемых в основном для теплоизоляции технологического оборудования, и рыхлых сыпучих материалов: керамзитового гравия и аглопоритового щебня. Последние получают методом вспучивания при температуре свыше 1000°С отформованных гранул или дроблением спекшегося сырья с отходами угля и используют в качестве теплоизоляционных засыпок для утепления полов, потолков, стен, а также заполнителей легких бетонов различного назначения.

Вопросы для самоконтроля

1. Что представляет собой керамические материалы и изделия?

2. Какие материалы применяют в качестве сырья для изготовления керамических материалов?

3. Кратко изложите общую технологическую схему производства керамических материалов?

4. Какими показателями характеризуется качество керамического кирпича и где в строительстве его применяют?

5. Назовите керамические теплоизоляционные материалы.

Дата добавления: 2017-05-02; просмотров: 6001;