Диффузионная сварка.

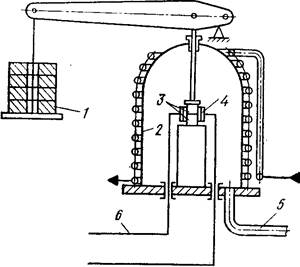

При диффузионной сварке соединение образуется в результате взаимной диффузии атомов в поверхностных слоях контактирующих материалов, находящихся в твердом состоянии. Температура нагрева при сварке несколько выше или ниже температуры рекристаллизации более легкоплавкового материала. Диффузионную сварку в большинстве случаев выполняют в вакууме, однако она возможна в атмосфере инертных защитных газов. Свариваемые заготовки 3 (рис.6) устанавливают внутри охлаждаемой металлической камеры 2, в которой создается вакуум 133 (10-3-10-5 ) Па, и нагревают с помощью вольфрамового или молибденового нагревателя или индуктора ТВЧ 4 (5 - к вакуумному насосу; 6 - к высокочастотному генератору). Может быть использован также и электронный луч, позволяющий нагревать заготовки с еще более высокими скоростями, чем при использовании ТВЧ. Электронный луч применяют для нагрева тугоплавких металлов и сплавов. После того как достигнута требуемая температура, к заготовкам прикладывают с помощью механического 1, гидравлического или пневматического устройства небольшое сжимающее давление (1-20 МПа) в течение 5-20 мин. Такая длительная выдержка увеличивает площадь контакта между предварительно очищенными свариваемыми поверхностями заготовок. Время нагрева определяется родом свариваемого металла, размерами и конфигурациями заготовок.

Рис. 6. Схема диффузионной сварки в вакууме

Для получения качественного соединения нагрев заготовок по всему сечению должен быть равномерным, а их поверхности очищены от оксидов и загрязнений. При нагреве в вакууме тончайшие адсорбированные и масляные пленки испаряются и не препятствуют образованию соединения.

Преимуществом диффузионной сварки в вакууме является отсутствие припоев, электродов и флюсов. Металлы и сплавы можно принять в однородных и разнородных сочетаниях, независимо их твердости и взаимного смачивания, и получать прочные соединения без изменения физико-механических свойств. После сварки требуется механической обработки для удаления шлака, грата или окалины.

Диффузионную сварку применяют в космической технике и радиоэлектронике, в самолетостроении, в приборостроении, в пище, промышленности и других отраслях. Этот способ используют для сварки деталей и узлов вакуумных приборов, высокотемпературных нагревателей, при производстве инструмента и т.д.

Газовая сварка.

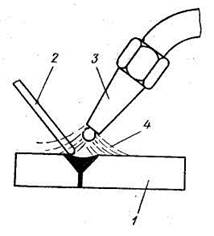

При сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем (рис.7). При нагреве газосварочным пламенем 4 кромки свариваемых заготовок 1 расплавляются, а зазор между ними заполняется присадочным металлом 2, который вводят в пламя горелки 3 извне. Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода.

Рис. 7. Схема газовой сварки

Кислород, используемый для сварочных работ, поставляют к месту потребления в стальных баллонах под давлением 15 МПа. Баллоны окрашивают в голубой цвет с черной надписью “Кислород”.

Для снижения давления газа на выходе из баллона и поддержания постоянной величины рабочего давления применяютгазовые редукторы. Кислородные редукторы понижают давление от 15 до 0,1 МПа, а ацетиленовые - от 1,6 до 0,02 МПа. Редукторы, применяемые в сварочной технике, обычно имеют два манометра, один из которых измеряет давление газа до входа в редуктор, второй - на выходе из него.

Редукторы для различных газов отличаются лишь устройством присоединительной части, которая соответствует устройству вентиля соответствующего баллона. Корпус редуктора окрашивают в определенный цвет, например в голубой для кислорода, в белый для ацетилена и т.д. К сварочной горелке кислород от редуктора подают через специальные резиновые шланги.

В качестве горючих газов можно также применять природные газы, водород, пары бензина и керосина, нефтяные газы и др. Перечисленные горючие газы могут быть использованы главным образом для кислородной резки, не требующей высокой температуры пламени. Для газовой сварки применяют ацетилен, так как он имеет большую теплоту сгорания по сравнению с другими горючими газами и высокую температуру пламени (3200 °С). Ацетилен (С2Н2) - горючий газ с низшей теплотой сгорания 54 кДж/м3. Его получают в специальных аппаратах - газогенераторах - при взаимодействии воды с карбидом кальция.

Ацетиленовые генераторы могут быть различных систем и разменов, их различают по способу взаимодействия воды и карбида кальция, по давлению выходящего газа, по производительности. Наиболее простая конструкция у генератора системы вода на карбид, при которой воду периодически подают на карбид, насыпанный в открытую сверху корзинку. Корзинку помещают в горизонтальную цилиндрическую реторту, герметически закрывающуюся снаружи.

На пути следования газа от генератора к сварочной горелке устанавливают предохранительныеводяные затворы, предотвращающие проникание кислородно-ацетиленового пламени в ацетиленовый генератор при его обратном ударе. Обратный удар возникает, когда скорость истечения газов становится меньше скорости их горения. Практически обратный удар происходит при перегреве горелки и засорении сопла или центрального отверстия инжектора.

Ацетиленовые генераторы взрывоопасны и нуждаются в специальном обслуживании. При работе одного-двух сварочных постов и в полевых условиях целесообразно использовать баллонный ацетилен. Ацетиленовые баллоны окрашивают в белый цвет и делают на них красной краской надпись “Ацетилен”. Их конструкция аналогична конструкции кислородных баллонов. Давление ацетилена в баллоне 1,5 МПа. В баллоне находятся пористая масса (активированный уголь) и ацетон. Растворение ацетилена в ацетоне позволяет поместить в малом объеме большое количество ацетилена. Растворенный в ацетоне ацетилен пропитывает пористую массу и становится безопасным.

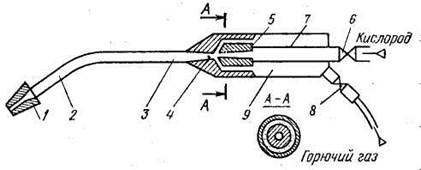

Газосварочные горелки используют для образования газосварочного пламени. В промышленности наиболее распространена инжекторная горелка, так как она более безопасна и работает на низком и среднем давлениях (рис.8). В инжекторной горелке кислород под давлением 0,1-0,4 МПа через регулировочный вентиль 6 и трубку 7 подается к инжектору 5. Выходя с большой скоростью из узкого канала инжекторного конуса, кислород создает значительное разрежение в камере 4 и засасывает горючий газ, поступающий через вентиль 8 в ацетиленовые каналы горелки 9 и камеру смешения 3, где образуется горючая смесь. Затем горючая смесь поступает по наконечнику 2 к мундштуку 1, на выходе из которого при сгорании образуется сварочное пламя.

Горелки этого типа имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука, что позволяет регулировать мощность ацетилено-кислородного пламени. Обычно горелки имеют семь номеров сменных наконечников.

Рис. 8. Схема газосварочной инжекторной горелки

При газовой сварке заготовки нагреваются более плавно, чем при дуговой; это и определяет основные области ее применения: для сварки металлов малой толщины (0,2-3 мм); легкоплавких цветных металлов и сплавов; для металлов и сплавов, требующих постепенного нагрева и охлаждения, например инструментальных сталей, чугуна, латуней; для пайки и наплавочных работ; для подварки дефектов в чугунных и бронзовых отливках. При увеличении толщины металла производительность газовой сварки резко снижается. При этом за счет медленного нагрева свариваемые изделия значительно деформируются. Это ограничивает применение газовой сварки.

Дата добавления: 2016-12-16; просмотров: 1737;