Контактная шовная сварка.

В соответствии с ГОСТ 2601-84 контактной сваркой называется сварка с применением давления, при которой используется теплота, выделяющаяся в контакте свариваемых частей при протекании электрического тока.

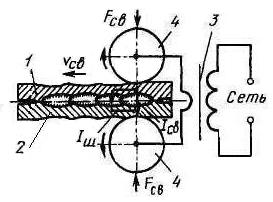

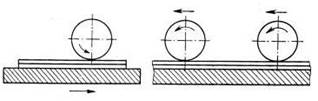

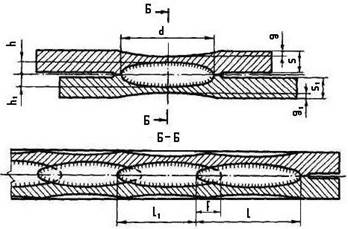

Рис.1 Схема процесса.

При шовной сварке (рис.1)получают сварное соединение между вращающимися дисковыми электродами, которые к свариваемым деталям подводят ток и передают на них силу сжатия. При шовной сварке также необходимо образование литого ядра в каждом месте сварки. Все точки (с перекрывающимися или не перекрывающимися литыми ядрами) образуют сварной шов прямо- или криволинейной формы.

Первой стадией процесса является сжатие деталей электродами с целью формирования сварочной цепи и создания оптимальных электрических контактов электрод - деталь и деталь - деталь в зоне сварки.

Вторая стадия процесса начинается с момента протекания сварочного тока через свариваемые детали. В начальный период протекания тока наибольшее количество теплоты выделяется в контакте деталь – деталь, так как его сопротивление наибольшее. Это приводит к интенсивному нагреву приконтактных слоев металла и их пластическому деформированию под действием силы.

Третьей стадией процесса сварки является кристаллизация жидкого металла ядра, которая начинается после выключения сварочного тока. Кристаллизация протекает в условиях замкнутости объема ядра под действием сжатия и охлаждения со стороны электродов. Сила сжатия на стадии кристаллизации ядра называется ковочной.

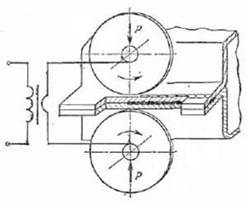

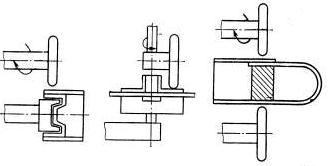

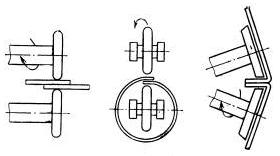

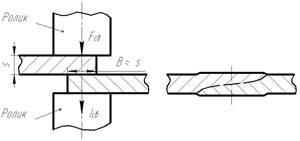

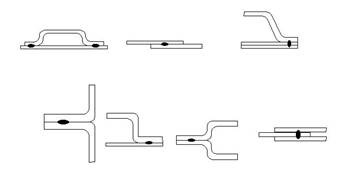

Варианты двухсторонней шовной сварки приведены на рис.2, варианты односторонней шовной сварки на подвижной и неподвижной шинах на рис.3.

Варианты двухсторонней шовной сварки приведены на рис.2, варианты односторонней шовной сварки на подвижной и неподвижной шинах на рис.3.

Рис.2

Рис.3

К технологическим параметрам процесса контактной шовной сварки относятся:

IСВ – сварочный ток, А;

VСВ– скорость сварки, м/мин;

FСВ – сила сжатия деталей при сварке, кН;

tСВ – время сварки, сек;

tП – время паузы, сек;

FК – сила проковки, кН;

tК – время проковки, сек ;

DР – диаметр роликов, мм;

RР – радиус кривизны, мм;

SР – ширина роликов, мм;

fР – ширина рабочей поверхности роликов, мм.

Режимы сварки для различных материалов приведены в таблицах 1, 2, 3 и 4.

Таблица 1. Ориентировочные режимы шовной сварки низкоуглеродистых сталей (типов 08кп, 10,20) на однофазных машинах переменного тока

| Толщина деталей, мм | IСВ, кА | tСВ, с | tП, с | FСВ, кН | VСВ, м/мин |

| 0,5 0,8 1,2 1,5 | 7...8 8,5...10 10,5...12 12...13 13...14,5 15,5..17 18...20 | 0,02...0,04 0,04...0,06 0,06...0,08 0,08...0,1 0,12...0,14 0,16...0,18 0,24...0,32 | 0,04...0,06 0,04...0,08 0,08...0,1 0,1...0,12 0,12...0,14 0,18...0,22 0,28...0,34 | 1,5...2 2...3 3...4 4...5 5...6 7...8 10...11 | 1,2...1,4 1...1,2 0,8...0,9 0,7...0,8 0,6...0,7 0,5...0,6 0,4.„0,5 |

Таблица 2. Ориентировочные режимы шовной сварки жаропрочных сплавов (ХН75МБТЮ6, ХН38ВТ6, ХН70Ю) на однофазных машинах переменного тока

| Толщина деталей мм | IСВ, кА | tСВ, с | tП, с | FСВ, кН | VСВ, м/мин |

| 0,5 0,8 1,5 | 4,5…7 6…8,5 6,5…9,5 8…11,5 9,5…13,5 12...16 | 0,08…0,12 0,1…0,16 0,14...0,18 0,2…0,26 0,24…0,32 0,36...0,46 | 0,08…0,14 0,16...0,22 0,24…0,28 0,38…0,5 0,48…0,6 0,6...0,78 | 5…8,5 6...I0 7…11 9... 13 10... 14 12...17 | 0,5...0,6 0,3…0,45 0,3…0,45 0,25...0,4 0,2…0,35 0,15…0,25 |

Таблица 3. Ориентировочные режимы шовной сварки титановых сплавов на однофазных машинах переменного тока

| Толщина деталей, мм | IСВ, кА | tСВ, с | tП, с | FСВ, кН | VСВ, м/мин |

| 0,5 0,8 I 1,5 | 5...6 5...6 6...6,5 8...9 9...10 11...12,5 | 0,1...0,12 0,12...0,14 0,12...0,14 0,18...0,2 0,2...0,22 0,28...0,3 | 0,14...0,18 0,14...0,18 0,18...0,24 0,З...0,36 0,32...0,4 0,34...0,48 | 2...2,5 3...3,5 3,5...4 4,5...5,5 5,5...6,5 9... 11 | 0,9...1 0,8...0,9 0,7...0,8 0,6...0,7 0,5...0,6 0,3...0,4 |

Таблица 4. Ориентировочные режимы шовной сварки Al сплавов на низкочастотных машинах и машинах постоянного тока

| Толщина деталей, мм | IСВ, кА | tСВ, с | FСВ, кН | Величина шага, мм | VСВ, число точек в минуту |

| 1,5 2,5 | 0,1 0,12 0,14 0,18 0.2 | 6,6 9,5 | 1,5 2,5 3.8 4,2 4.2 |

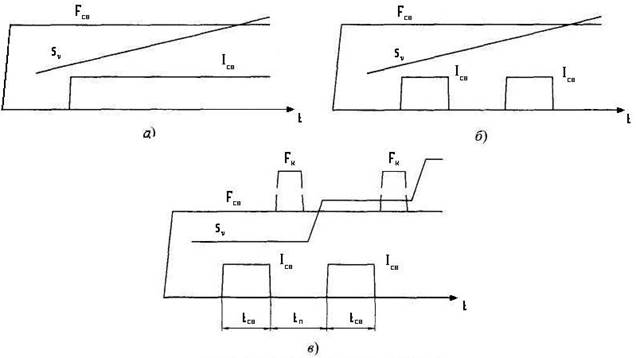

Шовная сварка широко используется для соединения внахлестку деталей толщиной 0,3...4 мм. Как правило, она обеспечивает получение плотных швов, когда каждая последующая точка перекрывает на 25-40 % предыдущую. При сварке, как правило используют типовые циклограммы процесса (Рис.4).

Рис. 4 Типовые циклограммы шовной сварки.

Сварка с непрерывным включением тока (Рис.4, а) позволяет резко увеличить скорость сварки, но из-за повышенного тепловложения расширяется зона термического влияния, перегреваются электроды, возрастает шунтирование тока через ранее сваренный участок шва и увеличивается вероятность непроваров.

Присварке отдельными импульсами тока (Рис.4, б), во время паузы между импульсами за время tП ролики и детали успевают частично охладится, поэтому возрастает стойкость роликов, уменьшается зона термического влияния, снижаются остаточные деформации.

При сварке в шаговом режиме (Рис.4, в) во время остановки роликов включается ток и прикладывается повышенная сила проковки, т.е. кристаллизация и обжатие расплавленного металла происходят под давлением электродов. Появляется возможность сваривать материалы склонные к возникновению в литом ядре трещин, пор и других дефектов усадочного характера.

Схема конструктивных элементов показана на рис.5.

Рис.5 Схема конструктивных элементов.

S и S1–толщины деталей;

d - ширина шва (диаметр сварной точки);

h и h1–глубины (величины) проплавления деталей;

g и g1–глубины вмятин от электродов на деталях;

t – расстояние (шаг) между центрами соседних точек в ряду;

l – длина литой зоны ядра;

l1–длина не перекрытой части литой зоны ядра;

f – величина перекрытия литых зон;

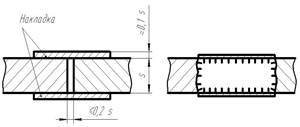

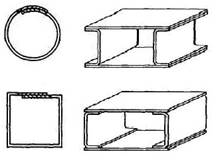

Примеры использования контактной шовной сварки приведены на рис.6

Рис.6

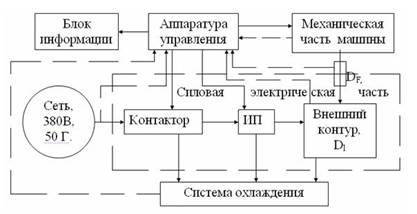

Контактная сварка - термомеханический процесс. В соответствии с этим определением оборудование для контактной сварки состоит из двух взаимосвязанных частей:

- электрической, обеспечивающей нагрев зоны соединения проходящим по свариваемым деталям током;

- механической, выполняющей сжатие свариваемых деталей, подвод к ним сварочного тока, перемещение деталей во время сварки и необходимую пластическую деформацию металла в зоне соединения.

На рис. 8 приведена структурная схема контактной машины.

Рис.10 Структурная схема контактной машины.

Электрическая часть контактной машины состоит из ряда функциональных блоков. Среди них: внешний контур - совокупность токоведущих элементов машины (гибкие и жесткие шины, консоли или хоботы, колодки, угольники, электродержатели, электроды и др.) и контактов между ними, передающих сварочный ток от источника питания (выводных колодок сварочного трансформатора) к свариваемым деталям. Механическая часть контактной машинывключает в себя комплекс конструктивных элементов (корпуса, станины, кронштейны, хоботы, упоры, электрододержатели и др.), обеспечивающих жесткость, маневренность, эксплуатационную надежность контактной машины, и механизмы, выполняющие закрепление, сжатие и перемещение свариваемых деталей. Для контактных машин существуют условные обозначения (Рис.11)

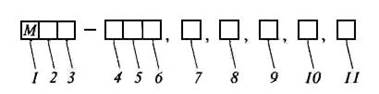

Рис.11 Структура условных обозначений контактных машин.

1 – обозначение изделия (машина контактная);

2 – обозначение машины по виду соединения (Т - точечная, Ш - шовная,

Р - рельефная, С - стыковая);

3–обозначение машины по конструктивному исполнению и (или) типу

источника тока (В - с выпрямлением тока во вторичном контуре,

К - конденсаторная, Н - низкочастотная, Р - радиальная, П - подвесная,

С - стыковая сварка сопротивлением, О - оплавлением);

4 – наибольший вторичный ток в кА (для точечных, шовных, рельефных

машин и для стыковой сварки сопротивлением) или сила осадки в

десятках кН (сварка оплавлением);

5 – номер модификации машины (две цифры);

6–вид климатического исполнения поГОСТ 15150- 89;

7 – группа машин по нормируемым техническим требованиям;

8 – напряжение сети;

9 –частота питающей сети;

10– слово «экспорт» (для машин, предназначенных на экспорт);

11 – обозначение технических условий на конкретную машину или

стандарта для машин, предназначенных на экспорт.

Достоинства:

Высокая производительность; образование герметичных соединений без вспомогательных материалов; простота технологического процесса; минимальные остаточные деформации (в пределах 10%); практически отсутствуют коробления и зона термического влияния; легкость механизации и автоматизации.

Недостатки:

Узкий диапазон свариваемых толщин (0,1…5 мм); ограничение по видам соединения (в основном нахлесточые) и геометрии шва (прямолинейные, кольцевые швы); невозможность сварки деталей сложной формы (т.к. необходимо место для роликов); шунтирование тока.

Список использованной литературы:

1. Технология и оборудование контактной сварки: Учебник для машиностроительных вузов/ Орлов Б.Д., Чакалев А.А., Дмитриев Ю.В. – 2-е изд. – М.: Машиностроение, 1986 г.

2. Технологические основы сварки и пайки в авиастроении: Учебник для вузов/ Фролов В.А., Пешков В.В., Коломенский А.Б. – М.: Интермет Инжиниринг, 2002 г.

| <== предыдущая лекция | | | следующая лекция ==> |

| Преимущества и недостатки контактной точечной сварки | | | Перспективы внедрения лазерно-дугового процесса для сварки металлов больших толщин |

Дата добавления: 2016-11-29; просмотров: 3712;