АППАРАТЫ СУХОЙ ИНЕРЦИОННОЙ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ.

Пылеосадительные камеры

Пылеосадительные камеры представляют собой простейшие сухие пылеуловители. Взвешенная в потоке газа пыль осаждается в них под действием силы тяжести. Устройство камер очень простое. Обычно это пустотелый или с горизонтальными полками во внутренней полости короб прямоугольного сечения с бункером в нижней части для сбора пыли (рис. 1).

|

Рис. 1 Пылеосадительная камера

1 – входной патрубок; 2 – корпус; 3 – выходной патрубок; 4 – бункер.

Пылеосадительные камеры применяют для осаждения крупной и тяжелой пыли с размером частиц более 100 мкм. Скорость воздуха в поперечном сечении корпуса 2 не более 0,5 м/с. Поэтому габариты камер получаются довольно большими, что ограничивает их применение.

При одной и той же скорости газа в плоских, малой высоты осадительных камерах газ очищается лучше. Поэтому часто внутреннюю полость камер разделяют по высоте горизонтальными полками. Для удаления осадка полки делаются поворотными или наклонными. С последних пыль удаляется отряхиванием.

В пылеосадительных камерах используется гравитационное осаждение частиц из горизонтально направленного потока газов. Для достижения приемлемой эффективности очистки газов необходимо, чтобы частицы находились в пылеосадительной камере возможно более продолжительное время. Поэтому пылеосадительные камеры, рассчитанные на осаждение даже относительно крупных частиц, являются весьма громоздкими сооружениями. Материалом для постройки камер могут служить кирпич или сборный железобетон, реже — сталь и дерево (для холодных газов).

В настоящее время пылеосадительные камеры в качестве самостоятельных элементов систем пыле- и золоулавливания почти не применяются. Однако упрощенные варианты пылеосадительных камер все еще находят некоторое применение для улавливания наиболее крупных частиц с целью разгрузки основного газоочистного оборудования и предупреждения осаждения частиц в соединительных газоходах.

Сухие пылеулавливающие аппараты

центробежного действия

Сухие пылеулавливающие аппараты центробежного действия подразделяются на одиночные, групповые и батарейные циклоны и дымососы-пылеуловители.

Выделение частиц пыли в циклонах происходит под действием центробежной силы в процессе вращения газового потока в корпусе аппарата.

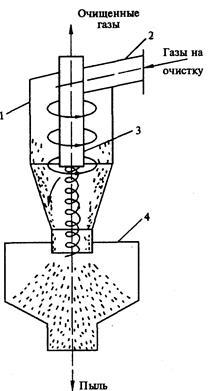

Наиболее простыми и широко распространёнными являются аппараты сухой очистки воздуха и газов от крупной не слипающейся пыли. К их числу относятся разнообразные по конструкции циклоны, принцип действия которых основан на использовании центробежной силы, воздействующей на частицы пыли во вращающемся потоке воздуха (рис. 2).

Рис. 2. Схема работы циклона

1 — корпус; 2 — патрубок; 3 — труба; 4 — бункер

Газы, подвергаемые очистке, вводятся через патрубок по касательной к внутренней поверхности корпуса. За счёт тангенциального подвода происходит закрутка газопылевого потока. Частицы пыли отбрасываются к стенке корпуса и по ней ссыпаются в бункер. Газ, освободившись от пыли, поворачивает на 180° и выходит из циклона через трубу. По мере движения данной части газа в сторону выхлопной трубы к ним присоединяются порции газа, не попавшего в бункер. Это не вызывает существенного увеличения выноса пыли в трубу, т. к. распределенное на довольно большом отрезке длины циклоны перетекание газа происходит со скоростью, недостаточной для противодействия движению частиц к периферии аппарата. Значительно большее влияние на полноту пылеулавливания оказывает движение газа в области пылеотводящего отверстия. Поэтому частицы чрезвычайно чувствительны к подсосам газа через бункер из-за увеличения объема потока, движущегося навстречу улавливаемой пыли. Отсюда видна важная роль бункера при осаждении частиц пыли в циклоны; использование таких аппаратов без бункеров или с бункерами уменьшенных размеров приводит к снижению эффективности пылеулавливания.

Циклон такой конструкции разработан НИИОГАЗом и предназначен для улавливания сухой пыли аспирационных систем. Их рекомендуется использовать для предварительной очистки газов и устанавливать перед фильтрами или электрофильтрами. Для очистки газа от пыли используются цилиндрические (ЦН-11, ЦН-15, ЦН-24, ЦП-2) и конические (СК-ЦН-34, СК-ЦН-34М и СДК-ЦН-33) циклоны.

Для очистки больших масс газов используются батарейные циклоны, состоящие из большого числа параллельно установленных циклонных элементов, расположенных в одном корпусе и имеющих общий подвод и отвод газов. Эффективность работы батарейных циклонов на 20-25% ниже, чем у одиночных, что объясняется перетоком газов между циклонными элементами.

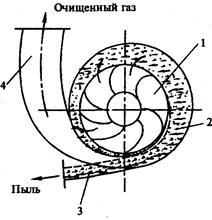

Для очистки воздуха от частиц размером более 5 мкм используются ротационные пылеуловители. Принципиальная конструкция простейшего ротационного пылеотделителя представлена на рис.3. Вентиляторное колесо обеспечивает подачу содержащего пыль воздуха или газа, причём частицы пыли, обладающие большей массой, под действием центробежных сил отбрасываются к стенке спиралеобразного кожуха и движутся вдоль неё в направлении пылеприёмного отверстия, через которое они отводятся в пылевой бункер, а очищенный газ поступает в отводящий патрубок. На этом же принципе действия основаны и более сложные противопоточные ротационные пылеотделители. Аппараты ротационного типа отличаются компактной конструкцией, так как вентилятор и пылеуловитель совмещены в одном корпусе, и обеспечивают достаточно высокую эффективность очистки воздуха или газа, содержащих сравнительно крупные частицы пыли размером более 20-40 мкм.

Рис. 3. Пылеотделитель ротационного типа:

1 — вентиляторное колесо; 2 — спиральный кожух; 3 — пылеприёмное отверстие; 4 — отводящий патрубок.

Циклонявляются наиболее распространенным газоочистным оборудованием. Циклонпроизводит очистку газов в самых различных отраслях промышленности: в черной и цветной металлургии, химической и нефтяной промышленности, промышленности строительных материалов, энергетике и др. При небольших капитальных затратах и эксплуатационных расходах, циклонв зависимости от характеристик улавливаемой пыли, типа и режима работы циклона обеспечивают эффективность очистки газов и пылеулавливания 80-95%.Циклон может использоваться как для предварительной очистки газов и пылеулавливания и устанавливаться перед рукавными фильтрами или электрофильтрами, так и самостоятельно.

В зависимости от расхода газа при очистке газа, циклоны могут устанавливаться по одному (одиночные циклоны) или объединяться в группы из двух, четырех, шести или восьми циклонов (групповые циклоны). Циклон может применяться для очистки газовот нескольких сотен до сотен тысяч кубометров в час.

Циклон может изготавливаться с «левым» и «правым» вращением газового потока. Обычно «правым» принято называть вращение потока в циклоне по часовой стрелке (если смотреть со стороны выхлопного патрубка), «левым» – вращение потока против часовой стрелки.

Эффективность газоочистки в циклоне в основном определяется его типом, размером, дисперсным составом и плотностью частиц улавливаемой пыли, а также вязкостью газа.

Особенностью работы циклонов является то, что очистка газаи пылеулавливание резко теряет в эффективности при подсосе атмосферного воздуха внутрь циклона, особенно через бункер, поэтому подсос должен быть сведен к минимуму.

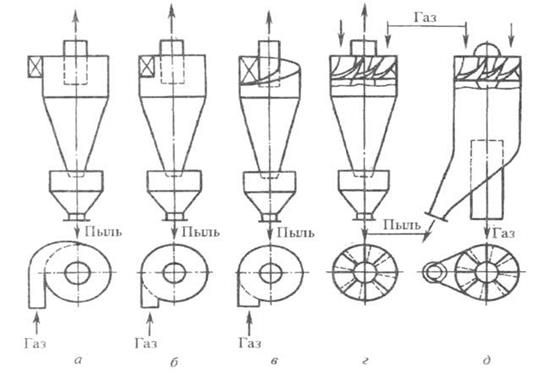

Конструкции циклоны весьма разнообразны. Ниже на рисунке 4 представлены основные виды циклонных пылеуловителей. Циклоны различаются по способу подвода газа, который может быть спиральным (а), тангенциальным, или обычным (б), винтообразным (в) и осевым; циклон с осевым (розеточным) подводом газа работает как с возвратом газа в верхнюю часть аппарата (г), так и без него (д). Аппараты последнего типа (т.н. прямоточные циклоны) отличаются низким гидравлическим сопротивлением и меньшей по сравнению с циклонами иных типов эффективностью пылеулавливания. Простота конструкции прямоточных циклонов облегчает нанесение на них футеровки, что позволяет применять эти аппараты для осаждения крупных абразивных частиц пыли.

Рис. 4 Основные виды циклонов:

а - спиральный; б - тангенциальный; в - винтообразный; г - розеточный с возвратом газа; д - розеточный прямоточный.

Групповые циклоны.

При больших расходах очищаемого газа применяют групповую компоновку аппаратов. Это позволяет не увеличивать диаметр циклона, повышает эффективность пылеулавливания.

Группа циклонов, составленная обычно из цилиндрических аппаратов, имеет общие коллектор загрязненного газа, сборник очищенного газа и пылевой бункер. Отвод обеспыленного газа от циклонов группы осуществляют либо через специальные устройства (улитки), устанавливаемые на каждом аппарате и объединяемые общим коллектором, либо непосредственно через него. Использование улиток уменьшает общую высоту группы.

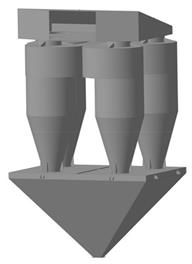

При равной производительности цилиндрические и конические аппараты отличаются большими габаритами и поэтому в групповом исполнении не применяются. Эффективность очистки газа в циклонах можно повысить путем увеличения скорости газа или уменьшения диаметра аппарата. Однако возрастание скорости связано со значительным увеличением гидравлического сопротивления. Поэтому для повышения эффективности работы циклонов желательно уменьшение их диаметра и замена одного аппарата несколькими малого диаметра. Такой принцип положен в основу устройства батарейного циклона (а). Последний состоит из многих (несколько десятков) параллельно работающих элементов (б) – циклонов небольшого диаметра, смонтированных в общем корпусе. Поступая в него, запыленный газ входит в газораспределительную камеру, ограниченную трубными решетками, в которых герметично укреплены циклонные элементы. Обеспыленный газ удаляется через выхлопные трубы элементов в общую камеру, а пыль собирается в коническом днище (пылесборнике).

Батарейный циклон (а) и его элемент (б):1 - корпус; 2, 4 - камеры газораспределительные и для обеспыленного газа; 3 - циклонные элементы; 5 - пылесборник.

В отличие от обычных, в батарейных циклонах газовый поток получает вращательное движение, необходимое для выделения пыли, но не с помощью подвода его по касательной а с помощью направляющего аппарата, имеющегося в каждом элементе в виде винта или розетки. Размеры такого батарейного циклона значительно меньше, чем у группы обычных циклонов той же производительности.

Батарейные циклоны можно устанавливать только в тех случаях, когда улавливаемая пыль обладает достаточной сыпучестью и не смачивается, в противном случае элементы циклона забиваются пылью и его работа затрудняется.

Однако эффективность очистки в батарейном циклоне, как правило, на 20-25% меньше той, которая может быть достигнута в эквивалентном по диаметру обычном циклоне. Это объясняется перетоком газа из элементов с большим гидравлическим сопротивлением в элементы с меньшим сопротивлением. Поэтому, а также из-за возможности образования отложений циклонные элементы должны иметь диаметр не менее 0,3 м. Каждый элемент отличается от обычного циклона преимущественно способом ввода запыленного газа, который поступает в элемент не по касательной, а сверху через кольцевое пространство между корпусом и выхлопной трубой. В этом пространстве на входе газа в каждый элемент установлен направляющий аппарат (винт или розетка с наклонными лопатками), сообщающий потоку газа вращательное движение. В отличие от обычных, батарейные циклоны сложнее в изготовлении, но имеют значительно меньшие габариты.

Циклон ЦН-15У целесообразно использовать, когда к степени очистки газа не предъявляются высокие требования, а габаритные размеры циклона должны быть минимальными.

Циклон ЦН-24 используется в основном для предварительной очистки.

Циклоны СДК-ЦН-33 и СК-ЦН-34 применяются в тех случаях, когда при достижении максимальной степени очистки величина сопротивления не лимитируется.

Циклоны СИОТ применяются для установки в помещениях с малой высотой.

2 АППАРАТЫ ДЛЯ ОЧИСТКИ ГАЗОВ

ОТ ПЫЛИ МЕТОДОМ ФИЛЬТРАЦИИ

Для эффективной очистки газов от пыли широко применяются различного типа фильтры — аппараты, действие которых основано на фильтровании запыленных газов через пористые перегородки — ткани, волокнистые материалы.

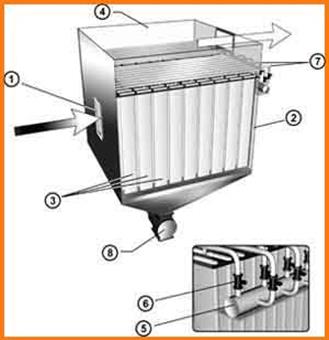

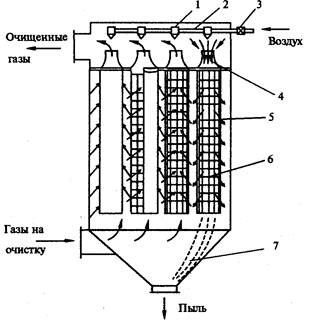

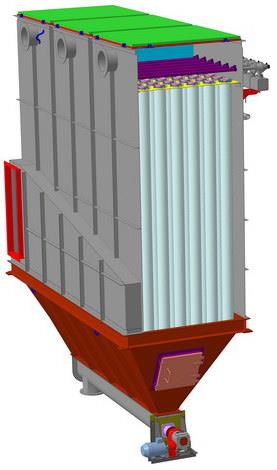

Принцип работы фильтра основан на улавливании пыли фильтрующей тканью при прохождении через нее запыленного воздуха. По мере увеличения толщины слоя пыли на поверхности рукавов возрастает сопротивление движению воздуха и снижается пропускная способность фильтра, во избежание чего предусмотрена регенерация запыленных рукавов импульсами сжатого воздуха. Запыленный воздух поступает в фильтр (рис. 5) по воздуховоду через патрубок (1) в камеру «запыленного» воздуха (2), проходит через рукава (3), при этом частицы пыли задерживаются на их наружной поверхности, а очищенный воздух поступает в камеру «чистого» воздуха (4) и отводится из фильтра. К камере «запыленного» воздуха подключен ресивер сжатого воздуха (5) с электромагнитными клапанами (6). Воздух из ресивера через электромагнитные клапана поступает в продувочные трубы (7). Регенерация запыленных рукавов осуществляется импульсом сжатого воздуха. Пыль, отряхиваемая с рукавов, осыпается в бункер и через питатель (8) удаляется из фильтра.

Рис. 5 Рукавный фильтр

Большинство промышленных фильтрующих установок работает в двух режимах — фильтрации и регенерации, т. е. очистки от уловленной пыли. Регенерация повышает степень использования фильтрационных материалов и удешевляет процесс очистки. Она производится путём встряхивания, периодической продувкой или промывкой. В результате поры материалов освобождаются от уловленной пыли и материал может использоваться повторно.

В системах промышленной газоочистки широкое распространение нашли рукавные фильтры непрерывного действия с импульсной продувкой, с цилиндрическими рукавами из шерстяной или синтетической ткани. Скорость прохождения газа через поры тканей, т. е. скорость фильтрации невысока и составляет от 0,02 до 0,2 м/с.

Очистка (регенерация) фильтрационной ткани, из которой изготовлен рукав, производится периодической импульсной продувкой сжатым воздухом каждого рукава по очереди. Такие фильтры могут состоять из одной или нескольких секций, в каждой из которых может быть от 4-6 до нескольких сотен рукавов. При очистке больших объёмных расходов газов при небольших скоростях фильтрации поверхность фильтрующих рукавов достаточно велика, что приводит к большим габаритам таких фильтров.

Рис. 6. Каркасный рукавный фильтр с импульсной продувкой:

1 — сопло; 2 — подвод сжатого воздуха; 3 — соленоидный клапан; 4 — струя сжатого воздуха; 5 — рукав; 6 — каркас; 7 — бункер

Размеры пор фильтрующих поверхностей обычно больше поперечника пылевых частиц. Поэтому на фильтрующих материалах осаждение пыли происходит не только за счет эффекта отсеивания крупных частиц, но и за счет осаждения в результате столкновения с волокнами фильтрующей поверхности. Сталкивание с волокнами происходит главным образом в результате действия сил диффузии, инерции и электростатического притяжения.

Пылевые частицы, отлагаясь на волокнах, образуют микросводы, которые, смыкаясь, создают вторичный фильтрующий слой. Этот слой имеет поры значительно меньших размеров, чем фильтрующий материал, поэтому улавливающая способность его выше. Слой пыли на поверхности обеспечивает при достаточной толщине почти полное улавливание пыли. Однако по мере накопления пыли пористый слой уменьшается, а гидравлическое сопротивление движению газов неизбежно возрастает. Для поддержания сопротивления фильтра в известных пределах периодически производят регенерацию, разрушая слой и удаляя осажденную пыль.

Наиболее эффективными являются рукавные фильтры с автоматической регенерацией ткани при помощи встряхивания и обратной продувки чистым воздухом.

В рукавных фильтрах фильтрующий слой выполнен из тканевых материалов в форме цилиндрических и конических рукавов, которые располагают в корпусе фильтра вертикально или горизонтально.

Рукавные фильтры большей частью имеют рукава диаметром 127—300 мм, а в некоторых случаях до 600 мм. Длина рукавов составляет 2000—10000 мм.

Рукавные фильтры в зависимости от конструкции, могут работать под разряжением или под избыточным давлением. В первом случае вентилятор устанавливают за фильтром по ходу движения газа, и газ просасывается через фильтр. Во втором случае подлежащий очистке газ нагнетают в фильтр вентилятором, установленным до фильтра.

В промышленности наиболее часто применяются следующие рукавные фильтры:

ФИЛЬТРЫ ФВ — (фильтры всасывающие) — автоматизированные, с механическим встряхиванием рукавов и обратной продувкой ткани наружным воздухом. Рассчитаны на работу под разрежением. В качестве фильтрующего материала используется фильтровальное сукно № 2. Рукава снабжены кольцами жесткости. Число секций меняется от 2 до 6 в зависимости от производительности системы аспирации, а общая поверхность фильтрования от 30 до 90 м2.

ФИЛЬТРЫ РФГ — с автоматической посекционной регенерацией рукавов встряхиванием с одновременной обратной продувкой воздухом. Предусмотрен подогрев продувного воздуха. Могут работать под разрежением и под избыточным давлением. Промышленностью выпускаются фильтры РФГ—УМС одно- и двухрядные с числом секций от 4 до 20, общей фильтрующей поверхностью 112—560 м2. Фильтрующие рукава изготавливаются из различных материалов в зависимости от температуры очищаемых газов. Имеются разновидности фильтров РФГ с пневматическим управлением, операциями встряхивания и продувки ткани.

Расход воздуха для продувки рукавов составляет 10—15% производительности установки.

ФИЛЬТРЫ ФВК — предназначены для очистки нейтральных запыленных газов (воздуха) от сухой пыли при температуре до 80°С. Регенерацию рукавов производят посекционно, с помощью механизма периодического встряхивания и обратной продувкой атмосферным воздухом. Подсос воздуха через неплотности с учетом продувки для регенерации достигает 30% от количества очищаемых газов. Разрежение в бункере должно быть не менее 300 Па.

ФИЛЬТРЫ ФРМ — предназначены для очистки воздуха с большим начальным содержанием пыли и применяются для улавливания волокнистой пыли. Подсос воздуха через неплотности с учетом продувки достигает 11—18% от объема очищаемого воздуха. Разрежение в бункере должно быть не менее 600—1000 Па.

ФИЛЬТР УРФМ — укрупненный рукавный фильтр снабжен устройством для пневматического встряхивания рукавов и пневматического управления клапанами. В фильтре 20 секций, в каждом из которых 42 рукава. Общая площадь фильтрации 2300 м2.

ФИЛЬТРЫ ФР — оборудованы устройствами для обратной продувки рукавов очищенным газом. Аппараты рассчитаны на работу под избыточным давлением. В качестве фильтрующего материала использована стеклоткань.

ФИЛЬТР МФВ-204 — предназначен для улавливания сажи в процессе мокрой грануляции. Фильтр работает под разряжением, оборудован рукавами из синтетической ткани нитрон. Регенерация производится методом обратной продувки подогретым воздухом. Число секций 12, рукавов 204, общая поверхность фильтрации 383 м2.

ФИЛЬТРЫ ФРКН-В — предназначены для улавливания электризующихся пылей средним диаметром частиц 3 мкм и более, образующих горючие среды с энергией зажигания более 1МДж. Эти фильтры по своему устройству аналогичны фильтрам ФРКИ, однако, изготовляются с поверхностями фильтрации только 30, 60 и 90 м2. Регенерация этих фильтров производится сжатым воздухом 6 кгс/см2.

ФИЛЬТРЫ ФРКИ — универсальные фильтры, предназначенные для улавливания пылей средним диаметром частиц 3 мкм и более, не являющихся токсичными, пожаро- или взрывоопасными. Регенерация осуществляется импульсами сжатого воздуха, поступающего внутрь рукавов сверху через отверстия в продувочных коллекторах. Длительность импульсов — 0,1—0,2с. Регенерация производится без отключения секций.

ФИЛЬТРЫ ФРКДН — предназначены для улавливания нетоксичных и невзрывоопасных пылей средним диаметром частиц не менее 3 мкм при температуре очищаемого газа до 130°С.

Регенерация производится при помощи импульсов сжатого воздуха, подаваемого сверху и снизу одновременно. Фильтр состоит из двух секций, в каждой из которых расположено 36 рукавов высокой 6 м, закрепленных в верхней и нижней части.

ФИЛЬТРЫ ФРО — предназначены для улавливания различных пылей и возгонов из сухих газов. При использовании рукавов из лавсана допустимая температура газов до 130°С, для рукавов из стеклоткани — до 220°С. Используются рукава большого диаметра и высоты. Регенерация производится путем обратной продувки воздухом или очищенным газом.

ФИЛЬТРЫ ФРУ — фильтр состоит из металлического сварного корпуса, разделенного на независимые секции (до четырех), в каждой из которых подвешены 14 рукавов. Очищаемый воздух проходит через открытый снизу рукав в направлении изнутри наружу. Регенерация производится встряхиванием или встряхиванием с обратной продувкой от вентилятора, установленного вне фильтра.

ФИЛЬТРЫ СМЦ — предназначены для очистки сухих газов с температурой не более 130°С. Аппараты компонуются из единичных фильтров. Каждая секция аппарата состоит из верхнего блока с подводящими газоходами, среднего блока и нижнего блока — бункерной части. Секция разделена вертикальной перегородкой на две независимые камеры, позволяющие производить фильтрацию газа одновременно с регенерацией. Уловленная пыль накапливается на внутренней поверхности рукавов.

ФИЛЬТР Г4-БФМ — предназначен для очистки воздуха от пыли на предприятиях пищевой промышленности. Фильтр состоит из металлического шкафа, матерчатых рукавов, встряхивающего механизма, сборника пыли, шнека и шлюзового затвора для выгрузки пыли. Шкаф разделен на секции, в каждой из которых размещено по 18 рукавов. Регенерация производится путем обратной продувки с одновременным встряхиванием.

ФИЛЬТР ФТНС — предназначен для очистки воздуха на льно- и пенькозаводах от сухой волокнистой пыли. Рукава сверху и снизу открыты. Запыленный воздух поступает сверху, уловленная пыль удаляется через нижнюю часть рукава в ящик для сбора пыли, который периодически разгружается. Включение механизмов встряхивания ручное.

Техническая характеристика основных типов рукавных фильтров приведена в приложении.

Эффективность работы тканевых фильтров во многом зависит от правильного подбора фильтровальной ткани.

Фильтровальные ткани для изготовления рукавов выбираются в зависимости от характеристики газа и содержащейся в нем пыли. В частности, фильтровальную ткань выбирают по температуре газа, ее стойкости против воздействия кислот, щелочей, света, влаги, а также в зависимости от структуры пыли. По характеристике поверхности ткани могут быть гладкими и ворсистыми. К гладким тканям относятся: хлопчатобумажные ткани, лавсан, стекловолокно. Их применяют для очистки газа от волокнистой и зернистой пыли. Суконные и шерстяные ткани, нитрон, капрон с шерстью относятся к ворсистым тканям. Их применяют для очистки газа только от зернистой пыли, так как при очистке газа от волокнистой пыли она сцепляется с ворсом ткани и очень плохо удаляется из нее в процессе регенерации.

Ворсистую ткань обычно располагают так, чтобы ворс был обращен внутрь рукава, в сторону входа запыленного газа. К тканям, используемым в качестве фильтрующих материалов, кроме того, предъявляются требования по обеспечению высокой пылеемкости при фильтрации и способности удерживать на своей поверхности такое количество пыли, которое обеспечивает высокую эффективность очистки газа от мелкодисперсной пыли, высокую механическую прочность при многократных изгибах и стойкость к стиранию, способность к легкому удалению пыли с поверхности ткани.

Хлопчатобумажные ткани и шерсть относятся к природным материалам. Хлопчатобумажные ткани обладают хорошими фильтрующими свойствами. Для повышения стойкости хлопка к кислотам их иногда подвергают специальной обработке (ацетилируют). Шерстяные ткани также обеспечивают надежную очистку газа и обладают значительно большим сроком службы, чем хлопчатобумажные ткани (9—12 месяцев). Из шерсти изготовляют фильтровальные ткани: байку марки ЧШ, сукно № 2, байку чистильную и фетры. Кроме того, шерсть используют для изготовления тканей в смеси с капроном (марка ЦМ).

Ткани из синтетических волокон более стойки к воздействию высоких температур, агрессивных компонентов, содержащихся в газах, и поэтому постепенно вытесняют ткани из хлопка и шерсти. Для улучшения сопротивляемости синтетических тканей к механическим воздействиям и стиранию их подвергают термической обработке. В последнее время появились рукава из силиконизированного стекловолокна, способные работать при температуре выше 300°С, а также многослойные ткани, обладающие повышенной прочностью.

Конструкции матерчатых фильтроввесьма разнообразны. Наиболее распространенной классификациейрукавных фильтров является разделение по способу регенерации и форме фильтровальных рукавов.

Наибольшее распространение в настоящее время получили фильтры с цилиндрической формой рукава (рукавные фильтры). Однакок рукавным фильтрам иногда относяткассетные и другие типы матерчатых фильтров. В дальнейшем, под названием «Матерчатые фильтры» будут предполагаться конструкции фильтров, имеющих цилиндрическую или иную форму фильтровальных элементов, изготовленных из ткани, нетканого иглопробивного, холостопрошивного, клееного, войлочного гибкого фильтровального материала. К данной категории не будут относиться фильтры с фильтровальными элементами из керамики, металлокерамики и других жестких, а также объемных фильтровальных материалов.

Наибольшее распространение в настоящее время получили фильтры с цилиндрической формой рукава (рукавные фильтры). Однакок рукавным фильтрам иногда относяткассетные и другие типы матерчатых фильтров. В дальнейшем, под названием «Матерчатые фильтры» будут предполагаться конструкции фильтров, имеющих цилиндрическую или иную форму фильтровальных элементов, изготовленных из ткани, нетканого иглопробивного, холостопрошивного, клееного, войлочного гибкого фильтровального материала. К данной категории не будут относиться фильтры с фильтровальными элементами из керамики, металлокерамики и других жестких, а также объемных фильтровальных материалов.

Рукавные фильтры с цилиндрической формой фильтровального элемента широко распространены в различных отраслях промышленности, имеют много преимуществ по сравнению с другими конструкциями матерчатых фильтров. Однако, наряду с достоинствами, они имеют существенный недостаток, заключающийся в сравнительно небольшой поверхности фильтрации, приходящейся на единицу объема рабочей камеры фильтра.

Стремление к более компактному размещению фильтровального материала в рабочей камере фильтра привело к созданию оригинальных конструкций, многие из которых нашли практическое применение в различных отраслях промышленности.

Одной из самых компактных разверток фильтровального материала в рабочей камере фильтра следует считать ячейковую (или иначе так называемую сотовую) компоновку.Впервые сотовая компоновка была разработана в 60-70-х годах в Семибратовском филиале НИИОГАЗ.Фильтровальный элемент сотового фильтра состоит из ячеек для запыленного и очищенного газа. Ячейки для запыленного и чистого газа расположены в шахматном порядке. Образованы ячейки способом соединения фильтровального материала сшивкой или термической сваркой. Ячейки для запыленного газа закрыты с верхнего торца. Ячейки для очищенного газа закрыты с нижнего торца. Сшитый фильтровальный элемент растягивается на каркасе. Ячейки чистого и запыленного газа сообщаются между собой только через фильтровальный материал.По компактности размещения фильтровального материала сотовая структураво много раз превышает все существующие способы. Промышленные фильтры с сотовой компоновкой выпускаются под названиемФКИ (фильтр кассетный импульсный).

В процессе работы матерчатых фильтров происходит постепенное отложение пыли в порах фильтровального материала и на его поверхности. По мере роста слоя пыли растет и гидравлическое сопротивление аппарата.

Если периодически не удалять пылевой слой с поверхности материала и из его пор, произойдет «запирание фильтра», т.е. тягодутьевой аппарат (обычно вентилятор) будет не в состоянии протягивать газ через забившуюся фильтровальную перегородку (производительность по воздуху будет снижаться). Для поддержания фильтра в работоспособном состоянии необходимо периодически удалять пыль с поверхности фильтровального материала.

Однако, как известно, оседающий на поверхности фильтровального материала слой пыли одновременно является фильтрующей средой, препятствующей проскоку наиболее мелких частиц пыли.Поэтому с фильтровального материала необходимо удалить не весь слой пыли, а только часть, чтобы обеспечить приемлемоегидравлическое сопротивлениеаппарата и сохранить еговысокую эффективность пылеулавливания. Процесс удаления части пылевого слоя снаружи и изнутри фильтровальной перегородки в матерчатых фильтрах принято называтьрегенерацией, т.е. частичным восстановлением первоначальных свойств фильтровальной перегородки.

В промышленной эксплуатации в настоящее время находится много конструкций, систем,устройств для регенерации фильтровального материала. Основные способы регенерации фильтровального материала:механическое встряхивание(в этом случае пыль удаляется с поверхности фильтровального материала),обратной продувкой (в этом случае пыль удаляется с поверхности и из пор фильтровального материала) исжатым воздухом.

Достоинствамифильтров с механическим отряхиванием является стабильность удаления осадка пыли.В качестве основныхнедостатков следует отметить сложность встряхивающего механизма, который требует постоянного внимания обслуживающего персонала, истирание и изломы рукавов в одних и тех же местах, чувствительность системы к усадке и вытяжке рукавов, необходимость отключения фильтра или отдельной секции на время проведения регенерации.

Эффективным методом регенерации фильтровального материала является обратная продувка очищенным газом или напорным воздухом. Обратная продувка, как правило, применяется в сочетании с другими способами: механическим встряхиванием, перекручиванием, вибрацией, покачиванием рукавов и др. Такие фильтры довольно эффективны, удобны в эксплуатации и обслуживании. Однако производительность их несколько снижена за счет подсоса воздуха в период регенерации фильтровального материала.Обратная продувка обычно сопровождается плавной деформацией фильтровального материала, которая не действует так отрицательно на волокна как, например, механическое отряхивание.

Одним из наиболее эффективных способов регенерации фильтровального материала, который широко распространен в конструкциях каркасных фильтров, является импульсная продувка. Отечественные фильтры с импульсной продувкой типа ФРКИ, ФРКДИ, ФРИ, ФКИ, ФРМИ, ФРИА, нашли применение почти во всех отраслях промышленности. Фильтры с импульсной продувкой отличаются тем, что в их конструкции нет встряхивающих механизмов, дросселей и обдувочных вентиляторов.

Большое разнообразие технологических процессов, требующих высокоэффективной очистки отходящих газов или улавливания высокодисперсных пылей, вызвало необходимость разработки и производства специальных фильтров, предназначенных для конкретных условий применения. Так, например, специфика улавливания волокнистой пыли рукавными фильтрами несколько отлична от улавливания обычных пылей. Очистка взрывоопасных газов потребовала введения определенных конструктивных особенностей в аппараты фильтрации. В конструктивном оформлении матерчатые фильтры для очистки высокотемпературных газов отличаются и по применяемому фильтровальному материалу, и по исполнению многих узлов и деталей от фильтров, предназначенных для очистки атмосферного воздуха. Для улавливания дорогостоящих пылей, ядовитых материалов требуются фильтры с повышенной гарантией от проскока их через фильтровальный материал.В одних случаях очистке подвергаются небольшие объемы газов, в других случаях необходимо очищать сотни тысяч и миллионы м3/ч.

Дата добавления: 2017-04-05; просмотров: 6948;