Акустические методы контроля

Основаны на возбуждении и регистрации параметров упругих механических колебаний в контролируемом изделии (ГОСТ 23829-85). Для ввода (приема) упругих колебаний в изделие (из изделия) используют специальные электроакустические преобразователи. Распространение упругих колебаний обусловлено упругой деформацией среды, что и обеспечивает взаимосвязь между параметрами колебаний и свойствами и структурой материала изделий.

Классификация методов акустического контроля приведена в ГОСТ 18353-79. В зависимости от диапазона упругих колебаний различают упругий ультразвуковой (частота 0,5–25 МГц) и упругий звуковой (частота 0,5-5,0 кГц) методы.

Ультразвуковые волны, используемые в дефектоскопии, представляют собой упругие колебания, возбуждаемые в материале объекта. При неразрушающем контроле используют следующие методы ультразвукового прозвучивания деталей: теневой, резонансный и эхо-импульсный метод.

|

|

|

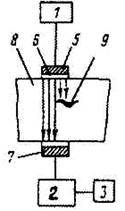

| а | б | в |

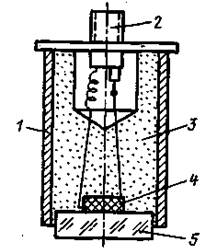

| Схема ультразвукового контроля: а) теневой метод; б) эхо-метод; в) резонансный метод; 1 – блок генератора; 2 – блок усилителя; 3 – блок индикатора; 4 – блок регистрации резонансов; 5 – демпфер; 6 – излучатель; 7 – демпфер приемной головки; 8 – контролируемый объект; 9 – дефект |

а) Теневой метод заключается в следующем. С одной стороны в объект излучателем вводится пучок ультразвуковых колебаний, а с другой стороны щупом, установленным строго напротив излучателя, регистрируется интенсивность пучка, прошедшего через объект. Если на пути пучка ультразвуковых колебаний окажется, например, расслоение, инородное включение, раковина или другое нарушение сплошности, то часть ультразвуковой энергии отразится от этого дефекта и интенсивность пучка, падающего на приемный щуп, резко уменьшится, т.е. на приемный щуп упадет тень от дефекта.

Теневой метод применяют в тех случаях, когда имеется возможность доступа к заготовке с двух сторон. Ультразвуковые колебания возникают с одной стороны изделия, а принимаются с другой. При прохождении через неоднородность в детали они ослабевают.

Теневой метод прозвучивания можно использовать не только при контроле металлов, но и при контроле пластмасс, бетона, резин.

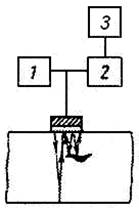

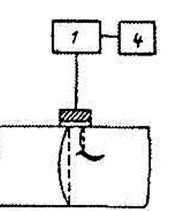

б) Эхо-импульсный метод

Ультразвуковой контрольоснован на прямолинейном распространении ультразвуковых волн с частотой от 20 КГц до 10 МГц в однородном твердом теле и отражении на границе раздела двух тел с разными акустическими свойствами. Ультразвуковые волны отражаются от поверхностей, пустот в металлических деталях (трещин, различного рода раковин).

|

|

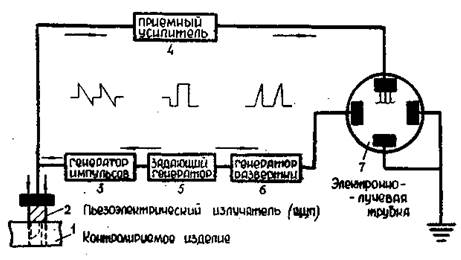

| Рис. 1. Принципиальная схема импульсного дефектоскопа: 1 – исследуемое тело; 2 – пьезоэлектрический излучатель – щуп; 3 – генератор импульсов; 4 – приемный усилитель; 5 – задающий генератор; 6 – генератор развертки луча на экране трубки; 7 – электроннолучевая трубка | Рис. 2. Искательная головка ультразвукового дефектоскопа: 1 – корпус; 2 – контакт; 3 – демпфер; 4 – пьезоэлемент; 5 – защитное донышко |

Задающий генератор 5 вырабатывает электрические колебания, управляющие генератором импульсов и схемой развертки луча. Частота генератора 400-500 имп/с.

Генератор 3 формирует короткие электрические импульсы длительностью 1,5-5 мкс, используемые для возбуждения пьезоэлектрического щупа 2.

Пьезоэлектрический щуп 2 (пъезопластинка), накладываемый на контролируемое изделие, преобразует энергию электрических колебаний в энергию ультразвуковых механических колебаний. Короткий импульс ультразвука от щупа 2 распространяется в изделие 1 и при наличии внутреннего дефекта, частично отражаясь от него, возвращается обратно, воздействуя, спустя некоторое время, на щуп 2 или второй приемный щуп, если работа ведется по так называемой двухщуповой схеме. За счет механического возбуждения пьезощупа 2 отраженным от дефекта импульсом на электроде щупа появится электрический сигнал, поступающий на вход приемного усилителя 4.

После усиления импульсы подаются к пластинам вертикального отклонения луча на экране электроннолучевой трубки 7. В момент прихода электрического импульса пятно на экране смещается вверх, при отсутствии сигнала оно расположено на нейтральной линии.

Для получения временной развертки на экране трубки используется генератор развертки 6. Он вырабатывает линейновозрастающее напряжение, подводимое к пластинам горизонтального отклонения луча трубки 7

Сообщая пьезопластине переменный электрический заряд, можно вызвать ее механические колебания с желаемой частотой, и таким образом эта пластина может быть использована как возбудитель ультразвуковых колебаний, а также как преемник ультразвуковых колебаний, перерабатывающий их в электрические.

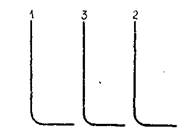

Рис. 3. Картинка, возникающая на экране дефектоскопа при контроле изделия с внутренним дефектом

Рис. 3. Картинка, возникающая на экране дефектоскопа при контроле изделия с внутренним дефектом

|

Для получения правильной картины необходим надежный акустический контакт между излучающей головкой и исследуемым объектом, что достигается при плотном прилегании излучающей головки к ровной поверхности объекта. Если поверхность исследуемого объекта имеет шероховатость, то между головкой и поверхностью вводят смазку, заполняющую неровности.

Типичная картина на экране дефектоскопа при контроле изделия, имеющего внутренний дефект, показана на рис. 3, где 1 - посланный импульс, 2 - импульс, отраженный от противоположной стороны изделия (донный сигнал), 3 - импульс, отраженный от дефекта.

Для определения глубины залегания дефектов и полной толщины изделия в дефектоскопе УДМ-3 служит ультразвуковой эталон времени (глубинометр). Импульсным ультразвуковым методом удается выявить дефекты весьма малых размеров (площадью в несколько квадратных миллиметров) на глубине до нескольких метров в изделиях несложной формы.

в) Резонансный метод используют при контроле отливок небольшой толщины из материалов, обладающих высокими акустическими свойствами; удобен при одностороннем доступе к детали.

Рентгеновская и гамма-дефектоскопия

Рентгеновское и g-просвечивание – один из самых распространенных методов дефектоскопии, применяемый почти на каждом машиностроительном предприятии.

Рентгеновский контроль осуществляют на специальных установках, основным элементом которых является генератор рентгеновского излучения – рентгеновская трубка.

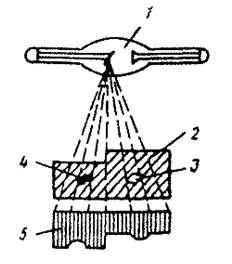

Для выявления внутренних дефектов в металле (раковин, пор, трещин и других пустот) на детали направляют рентгеновское излучение (рис. 4).

При прохождении через металл рентгеновское излучение теряет часть своей энергии. Потеря энергии будет тем больше, чем толще слой металла. Пустоты в значительно меньшей степени, чем сплошной металл, препятствуют прохождению рентгеновского излучения. Поэтому энергия рентгеновского излучения, прошедшего через несплошности в металле, оказывается большей, чем энергия излучения, прошедшего через сплошной слой металла без дефектов. Чтобы определить расположение дефектов в детали, на пути прошедшего через деталь рентгеновского излучения помещают фотографическую пленку. На тех местах фотопленки, куда попало рентгеновское излучение с большей энергией, чем при фотообработке, происходит наибольшее почернение пленки. Поры, раковины, трещины и другие пустоты будут видны на обработанной фотопленке в виде темных пятен.

Рис. 4. Схема просвечивания рентгеновским или g-излучением: 1 – источник излучения;

2 – контролируемый объект;

3 – раковина;

4 – плотное включение;

5 – эпюра интенсивности излучения за объектом

Рис. 4. Схема просвечивания рентгеновским или g-излучением: 1 – источник излучения;

2 – контролируемый объект;

3 – раковина;

4 – плотное включение;

5 – эпюра интенсивности излучения за объектом

|

При рентгеновской дефектоскопии фотопленку размещают в специальных жестких или эластичных кассетах или кассетах из специальной черной бумаги.

Источниками лучей в гамма-дефектоскопах являются искусственно полученные в ядерных реакторах радиоактивные изотопы кобальта, цезия и некоторых других элементов.

Для контроля деталей используют переносные, передвижные и стационарные дефектоскопы. При исследовании, источник излучения размещают на определенном расстоянии от детали, с другой стороны детали устанавливают кассету с фотопленкой. Светочувствительный слой пленки реагирует на гамма-лучи, т. е. засвечивается в местах интенсивного облучения. Если в отливке есть, например, раковина, то гамма-лучи в этом месте будут поглощаться менее интенсивно, и поэтому после проявления на фото пленке образуется темное пятно.

Для определения глубины расположения дефекта в отливке делают два снимка, изменяя расположение ампулы с изотопом источником излучения. После окончания просвечивания ампулу с изотопом возвращают в контейнер. В качестве источника лучей в них использован изотоп кобальта 60Со активностью 5 или 50 грамм-эквивалентов радия. Глубина просвечивания отливок из сплавов на основе железа до 200 мм, на основе титана до 300 мм, на основе алюминия до 500 мм и магниевых, сплавов до 400 мм.

Токовихревой контроль основан на возбуждении в изделии вихревых токов, величина которых зависит от наличия дефектов, структуры и свойств материала. Метод используется для выявления поверхностных дефектов и дефектов, расположенных близко к поверхности (до 4–5 мм). Этим методом контролируют также структуру, твердость металлов.

| <== предыдущая лекция | | | следующая лекция ==> |

| Тяжелые металлы в атмосфере, в водной экосистеме, в почве. | | | Основные требования, предъявляемые к релейной защите |

Дата добавления: 2017-04-05; просмотров: 1701;