Углеродистые стали и чугуны

Классификация сталей

Стали классифицируют по химическому составу, качеству, степени раскисления, структуре, прочности и назначению.

По химическому составу стали делят на углеродистые и легированные. В зависимости от содержания углерода различают низкоуглеродистые (до0,3%С), среднеуглеродистые (0,3...0,7%С) и высокоуглеродистые (свыше 0,7%С).

Легирование стали в зависимости от введенных основных легирующих элементов могут быть хромистыми, кобальтовыми, марганцовистыми, хромоникелевыми и другими. В зависимости от суммарного содержания легирующих элементов различают малолегированные (менее 5%), среднелегированные (5... 10%) и высоколегированные (более 10%) стали.

По качеству, оцениваемому суммарным содержанием примесей (серы и фосфора), стали подразделяют на стали обычного качества (до 0,05%S и 0,04%P), качественные (менее 0,04%S и 0,035%Р), высококачественные (менее 0,025%S и 0,025%Р) и особо высококачественные (менее 0,015%S и 0,025%Р).

По степени раскисления различают стали спокойные, которые раскисляли марганцем, кремнием, алюминием; кипящие - только марганцем и полуспокойные (последние занимают промежуточное положение между двумя первыми).

Структурный класс сталей определяют после отжига и нормализации.

После отжига стали могут быть доэвтектоидными (феррит+перлит), эвтектоидными (перлит), заэвтектоидными (перлит и цементит), а также при введении больших количеств марганца, никеля, хрома, кремния, вольфрама и других образуются стали аустенитного или ферритного классов соответственно.

Углеродистые стали могут быть первых трех классов, а легированные стали - всех классов.

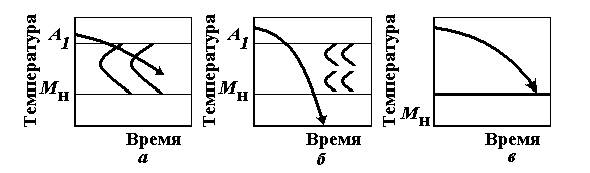

После нормализации структура сталей в зависимости от устойчивости переохлажденного аустенита могут быть перлитного (рис. 6.1, а), мартенситного (рис.6.1, б) и аустенитного (рис. 6.1, в) классов. К перлитному классу относятся углеродистые и низколегированные стали, а к мартенситному и аустенитному классам - средне- и высоколегированные стали.

Рис. 6.1. Схемы изотермического распада аустенита сталей (а) перлитного, (б) мартенситного и (в) аустенитного классов.

Деление по прочности (sв) позволяет условно выделить стали нормальной прочности (sв<1000 МПа), повышенной прочности (sв<1500МПа) и высокопрочные (sв≥ 1500 МПа).

По назначению стали подразделяют на конструкционные (менее 0,7% углерода) и инструментальные (> 0,7% углерода). В свою очередь в зависимости от конкретного применения различают конструкционные стали общего и специального назначений, стали с особыми физическими или химическими свойствами, инструментальные стали для режущих и измерительных инструментов, жаростойкие и жаропрочные стали и многие другие[1].

Углеродистые стали обыкновенного качества

Это наиболее дешевые стали, которые преимущественно используются для изготовления различных строительных металлоконструкций.

Стали обычного качества поставляют горячекатаными в виде проката. Марки сталей, их химический состав и степень раскисления регламентирует ГОСТ 380-94.

Стали маркируют сочетанием букв «Ст» и цифрой (от 0 до 6). Степень раскисления указывают добавлением к марке букв «сп», «пс» или «кп», что соответствует спокойным, полуспокойным или кипящим сталям соответственно.

В табл. 6.1 приведены механические свойства спокойных и полуспокойных сталей обычного качества (ГОСТ 535 - 88).

Таблица 6.1.Механические свойства углеродистых сталей.

| Марка стали | sв, МПа | s 0,2, МПа не менее | d, % не менее |

| СтО | >310 | — | |

| Ст 1 | 320-420 | — | |

| Ст 2 | 340-440 | — | |

| Ст 3 | 380-490 | ||

| Ст 4 | 410-530 | ||

| Ст 5 | 490-630 | ||

| Ст 6 | >590 |

Углеродистые качественные и высококачественные стали

Эти стали характеризуются более низким, чем у сталей обычного качества, содержанием вредных примесей и неметаллических включений. По назначению они могут быть конструкционными и инструментальными. Конструкционные качественные стали маркируются двухзначными числами: 08, 10,15, 25, 30...60, обозначающими среднее содержание углерода в сотых долях процента (ГОСТ 1050-88).

Так сталь 08 содержит 0,08% углерода, а сталь 60 - 0,6% углерода. В высококачественных конструкционных сталях после марки ставят букву «А», например: Сталь 25А, Сталь 50А и т.д.

В зависимости от содержания углерода конструкционные стали подразделяют на четыре подгруппы:

1.Малопрочные и высокопластичные стали 08, 10. Их применяют для холодной штамповки различных изделий (шайбы, прокладки, кожухи и другие детали, изготовляемых холодной деформации).

2.Цементуемые стали 15,20, 25. Из них изготовляют детали с высокой твердостью и износостойкостью поверхностного слоя при сохранении вязкой сердцевины (кулачки, толкатели, шестерни и т.п.). Поверхностный слой после химико-термической обработки упрочняют неполной закалкой в воде и низким отпуском.

3.Среднеуглеродистые стали 30, 35, 40, 45 отличаются большей прочностью, но меньшей пластичностью, по сравнению с низкоуглеродистыми. Их применяют после полной закалки и высокого отпуска (улучшение), при этом достигается высокие показатели ударной вязкости, пластичности и малая чувствительность к концентраторам напряжений. Улучшаемые стали применяют для изготовления шатунов, коленчатых валов, зубчатых колес, маховиков, осей и других деталей, работоспособность которых определяется сопротивлением усталости.

4.Рессорно-пружинные - стали 50, 55,60, 65,70, после закалки и среднего отпуска (420... 520°С) приобретают структуру троостита отпуска и имеют высокие пределы упругости, выносливости и релаксационную стойкость. Кроме высоких упругих свойств отпуск на троостит обеспечивает некоторое повышение пластичности и вязкости разрушения, что важно для снижения чувствительности и концентрации напряжений и увеличения предела выносливости.

В табл. 6.2. приведены некоторые свойства конструкционных углеродистых качественных сталей.

Инструментальные углеродистые стали (ГОСТ 1435-90) производят качественными (У7, У8, У9, У10...). Буква «У» в марке показывает, что сталь углеродистая, а число указывает среднее содержание углерода в десятых долях процента. Эти стали поставляют после отжига на зернистый перлит. Благодаря невысокой твердости в состоянии поставки (НВ187...217), стали

хорошо обрабатываются резанием и деформируются, что позволяет применять высокопроизводительные методы изготовления из них инструментов.

Режущие инструменты (метчики, сверла, напильники, пилы и др.) изготовляют из заэвтектоидных сталей У10-У13 после неполной закалки и низкого отпуска (150... 180°С), что обеспечивает высокую твердость (62...64НRС) и износостойкость рабочих граней. При нагреве свыше 200°С твердость сильно снижается, поэтому инструмент из этих сталей пригоден для обработки при небольших скоростях резания. Также из этих сталей изготовляют измерительные инструменты (калибры простой формы) и штампы холодной высадки и вытяжки.

Таблица 6.2

Свойства углеродистых качественных сталей в нормализованном состоянии

(ГОСТ 1050-88).

| Марка стали | С, % | sв, МПа | s0,2, МПа | d, % | y, % | НВ | КСU, Мдж/м 2 |

| 0,05- | — | ||||||

| 0,07- 0,14 | — | ||||||

| 0,12- 0,19 | — | ||||||

| 0,17- 0,24 | — | ||||||

| 0,22-0,3 | 0,9 | ||||||

| 0,27- 0,35 | 0,8 | ||||||

| 0,32-0,4 | 0,7 | ||||||

| 0,37- 0,45 | 0,6 | ||||||

| 0,42-0,5 | 0,5 | ||||||

| 0,47- 0,55 | 0,4 | ||||||

| 0,52-0,6 | — | ||||||

| 0,57- 0,65 | — |

Стали У7-У9, обеспечивающие более высокую вязкость, применяют для инструментов, подвергающихся ударам: деревообрабатывающих, слесарных, кузнечных, а также пуансонов, матриц и др. После полной закалки их отпускают на структуру троостита при 275... 325°С (48... 55 HRC) или при 400...450°С (38-45 HRC)[3].

Влияние углерода и технологических примесей на свойства стали

Сталь - многокомпонентный сплав, содержащий углерод и ряд постоянных примесей, влияющих на ее свойства. Наличие этих примесей обусловлено трудностью удаления их из расплава (сера, фосфор), переходом их в сталь в процессе раскисления (марганец, кремний, алюминий) или из шихты (хром, никель).

Марганец вводится в сталь для раскисления и остается в ней в количестве 0,3... 0,8%. Марганец уменьшает вредное воздействие серы и кислорода. Кремний также вводится в сталь в качестве активного раскислителя и остается в ней в количестве до 0,4%, оказывая упрочняющее действие. Повышение концентрации углерода в стали приводит к увеличению количества цементита, при этом вырастают значения твердости, пределы прочности и текучести, но уменьшаются характеристики пластичности (относительное удлинение и сужение, ударная вязкость и другие). Также с увеличением содержания углерода в стали снижаются показатели электро- теплопроводности, магнитной проницаемости и остаточной индукции. Неметаллические примеси (сера, фосфор, кислород, водород, азот) относятся к вредным примесям. Сера образует с железом химическое соединение FеS, которое при 988°С образует с железом эвтектику по границам зерен. При нагреве стали до 1000... 1200°С (температуры горячей деформации) эвтектика расплавляется, и в структуре деформированного металла появляются надрывы и трещины - красноломкость.

В зависимости от качества стали содержание серы не должно превышать 0,035...0,05%. Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает показатели прочности, но сильно снижает значения пластичности и вязкости. Кроме того, располагаясь по границам зерен, фосфор сильно охрупчивает сталь. Допустимое содержание фосфора в стали не должно превышать 0,025...0,045%.

Азот и кислород присутствуют в стали в виде неметаллических включений, в твердом растворе (растворы внедрения) или в свободном виде, располагаясь в дефектных местах металла (раковинах, трещинах). Примеси внедрения (азот, кислород), образуя по границам зерен выделения оксидов и нитридов, повышают порог хладноломкости и снижают ударную вязкость стали. Очень вредным является растворенный в стали водород, который сильно охрупчивает ее. Поглощенный при выплавке водород в ряде случаев приводит к образованию в структуре стали тонких трещин - флокенов, что не позволяет использовать полученный металл в промышленности. Кроме того, все газы в свободном состоянии образуют в слитках множество мелких пустот (пор), что снижает практически все показатели механических свойств[14].

Влияние легирующих элементов на структуру и свойства сталей

Для придания сталям необходимых свойств в нее специально вводят различные добавки - легирующие элементы, а стали в таком случае называются легированными. Наиболее часто добавляют такие элементы как хром, никель, марганец, кремний, молибден, вольфрам, титан, ниобий, кобальт, алюминий, медь, азот, бериллий и другие.

Практически все легирующие элементы изменяют температуры полиморфных превращений железа, температуры эвтектической и эвтектоидной реакций и влияют на растворимость углерода в железе. Некоторые легирующие элементы активно взаимодействуют с углеродом, азотом, бором, а также друг с другом и с железом, образуя соответственно карбиды, нитриды, бориды или интерметаллиды (промежуточные фазы).

При легировании особенно сильно повышается предел текучести, относительное сужение, ударная вязкость. Легирующие элементы (л.э.) уменьшают критическую скорость закалки, повышая прокаливаемость. После термической обработки (ТО) легированные стали имеют более мелкое зерно и более мелкие дисперсные структуры.

Однако высокое легирование может ухудшать обрабатываемость резанием, свариваемость, повысить порог хладноломкости.

V, Ti, Nb, Zr (до 0,05-0,15%) – образуют труднорастворимые карбиды, измельчают зерно, понижают порог хладноломкости, снижают хрупкость, уменьшают чувствительность к концентратам напряжений.

Мо, W – повышает прокаливаемость, измельчают зерно, повышают устойчивость перед отпуском.

Si – обеспечивает высокую вязкость, замедляет процесс отпуска мартенсита.

Mn – приводит к упрочнению наклепом.

W, Mo, Cr, V – повышают красностойкость.

В – повышает износостойкость.

Mn, Cr, B, Ni, Mo – обеспечивают высокую прокаливаемость.

Cr, Mo, S – сильно упрочняют сталь, сохраняя высокую плотность дефектов; увеличивают дисперсность карбидных частиц.

Cu, Ni или одновременно Cu и Р – повышают коррозионную стойкость в атмосфере (10ХСНД, 15ХСНД).

V (0,05-0,12%) и N (0,015-0,025) – измельчают зерно (балл 10-12).

Ni – повышает сопротивление крупному разрушению, увеличивает пластичность и вязкость, понижает температуру порога хладноломкости.

ЧУГУН

Чугун отличается от стали по составу — более высоким содержанием углерода, по технологическим свойствам — лучшими литейными качествами, малой способностью к пластической деформации (в обычных условиях не поддается ковке) Чугун дешевле стали[16].

В зависимости от состояния углерода в чугуне различают:

Белый чугун, в котором весь углерод находится в связанном состоянии в вице карбида. I

Серый чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме пластинчатого феррита.

Пластинчатая форма графита ухудшает свойства чугуна, поэтому разработаны методы плавки или последующей обработки, при которой изменяется форма графита и улучшаются свойства В настоящее время получают серый чугун с волокнистой (червеобразной) формой графита. Такой графит получил название вермикулярный [верми (лат.) червь, отсюда и вермишель];

Высокопрочный чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме шаровидного графита.

Ковкий чугун, получающийся в результате отжига отливок из белого чугуна. В ковком чугуне весь углерод, или значительная часть его находится в свободном состоянии в форме хлопьевидного графита (углерода отжига).

Таким образом, чугун (кроме белого) отличается от стали наличием в структуре графитовых включений, а между собой чугуны различаются формой этих включений

Естественно, что важнейший вопрос теории чугуна — выяснение условий образования графита, так называемой графитизации.

Процесс графитизации

Углерод может существовать в двух аллотропических формах — алмаз и графит. Алмаз — редкая форма существования углерода и в сплавах не встречайся.

В железоуглеродистых сплавах в свободном виде углерод находится в форме графита. Кристаллическая структура графита слоистая (рис.6.2).

Рис.6.2.Кристаллическая структура графита

Расстояние между атомами углерода, лежащими в одной плоскости, составляет 0,142 нм, а расстояние между плоскостями равно 0,34 нм. Из четырех валентных электронов атома углерода только один поступает в электронный газ, что обусловливает некоторые, правда, слабо выраженные, металлические свойства графита (например, его электропроводность).

Прочность и пластичность графита весьма низки.

Высокоуглеродистой фазой в железоуглеродистых сплавах может быть и цементит.

Рассматривая кристаллическую структуру и состав аустенита, цементита и графита, следует сделать следующий вывод: кристаллические структуры цементита и аустенита близки, тогда как кристаллические структуры аустенита и графита существенно различны.

По составу аустенит и цементит ближе друг к другу, чем аустенит и графит (так, аустенит содержит до 2,14 % С, цементит 6,67 % С, а графит 100 % С).

Структура чугуна. Формы графита

Белый чугун. Такое название он получил по виду излома, который имеет матово-белый цвет. Фазовый состав белого чугуна (при нормальной температуре): цементит и феррит. Следовательно, в белом чугуне весь углерод находится в форме цементита, степень графитизации равна нулю. Белый чугун обладает высокой твердостью и хрупкостью, практически не поддается обработке режущим инструментом.

Серый чугун. Такое название чугун получил по виду излома, который имеет серый цвет. В структуре серого чугуна имеется графит, количество, формы и размеры которого изменяются в широких пределах. Таким образом, в сером чугуне имеется графит, а в белом его нет.

В микроструктуре чугуна следует различают металлическую основу и графитные включения.

По строению металлической основы чугун разделяют на:

перлитный чугун (рис. 6.3, а). Структура его состоит из перлита с включениями графита (на рис. 6.3, а) графит в виде прожилок; что типично для серого чугуна). Как известно, перлит содержит 0,8 % С, следовательно, это количество углерода в сером перлитном чугуне находится в связанном состоянии (т. е. в виде Fе3С), остальное количество находится в свободном виде, т. е. в форме графита;

Рис.6.3.Макроструктура серого чугуна,х100.

а-перлитного, б- феррито-перлитного, в-ферритного.

Феррито-перлитный чугун (рис. 6.3, б). Структура этого чугуна состоит из феррита+ перлит и включения веретенообразного графита. В этом чугуне количество связанного углерода меньше 0,8 % С;

Ферритный чугун (рис. 6.3.в). В этом чугуне металлической основой является феррит, и весь углерод, имеющийся в сплаве, присутствует в форме графита (на фотографии в виде хлопьев углерода отжига).

Из рассмотрения структур указанных трех видов чугуна можно заключить, что их металлическая основа похожа на структуру эвтектоидной стали, доэвтектоидной стали и железа.

Следовательно, по структуре серые чугуны отличаются от стали только тем, что в чугунах имеются графитные включения, предопределяющие специфические свойства чугунов.

Графит в чугунах может быть в четырех основных формах:

пластинчатый графит. В обычном сером чугуне графит образуется в виде лепестков; такой графит называется пластинчатым. На рис.6.4а показана структура обычного ферритного чугуна с прожилками графита; пространственный вид таких графитных включений показан на рис. 6.5. а (видно пересечение пластинчатых включений плоскостью шлифа);

Рис.6.4.Формы графита в чугуне, х100

а-пластинчатой(обычный серый чугун), б-шаровидной (высокопрочный чугун), в- хлопьевидной (ковкий чугун), г-вермикулярной.

Вермикулярный графит — в виде червеобразных прожилок (рис.6.4,г);

Шаровидный графит. В современных так называемых высокопрочных чугунах, выплавленных с присадкой небольшого количества магния (или церия), графит приобретает форму шара.

На рис.6.4,б показана микроструктура серого чугуна с шаровидным графитом, а на рис.6.5 б -фотография графитного включения.

Рис.6.5.Графитные включения в чугуне: а-пластинчатые, б-шаровидные.

Хлопьевидный графит. Если при отливке получить белый чугун, а затем, используя неустойчивость цементита, с помощью отжига разложить его, то образующийся графит приобретает компактную почти равноосную, но не округлую форму. Такой графит называю хлопьевидным или углеродом отжига. Микроструктура чугуна с хлопьевидным графитом показана на рис.6.4в. В практике чугун с хлопьевидным графитом называют ковким чугуном.

Таким образом, чугун с пластинчатым графиком называют обычно серым чугуном, с червеобразным графитом -серым вермикулярным; чугун с шаровидным графитом - высокопрочным чугуном и чугун с хлопьвидным графитом-ковким чугуном.

На схемах структур (рис. 6.6. обобщается описанная выше классификация чугуна по строению металлической основы и форме графита.

Рис.6.6.Классификация чугуна по структуре металлической основы и формы графитных включений.

Структура и свойства чугуна

Поскольку структура чугуна состоит из металлической основы и графита, то и свойства чугуна будут зависеть как от свойств металлической основы, так и от количества и характера графитных включений.

Графит по сравнению со сталью обладает низкими механическими свойствами, и поэтому графитные включения можно считать в первом приближении просто пустотами, трещинами. Отсюда следует, что чугун можно рассматривать как сталь, испещренную большим количеством пустот и трещин.

Естественно, что чем больший объем занимают пустоты, тем ниже свойства чугуна. При одинаковом объеме пустот (т. е. количестве графита) свойства чугуна будут зависеть от их формы и расположения. Следовательно, чем больше в чугуне графита, тем ниже его механические свойства, чем грубее включения графита, тем больше они разобщают металлическую основу, тем хуже свойства чугуна. Самые низкие механические свойства получаются тогда, когда графитные включения образуют замкнутый скелет.

На какие же свойства особенно сильно влияют графитные включения пластинчатой формы, играющие роль трещин, острых надрезов внутри металла?

При растягивающих нагрузках облегчается образование очагов разрушения по концам графитных включений. По механическим свойствам чугун характеризуется низким сопротивлением развитию трещины (тем не менее разрушается чугун вязко, излом ямочный), и, следовательно, обнаруживает низкие механические свойства при испытании, где превалируют нормальные растягивающие напряжения (например, при испытании на растяжение).

Если растягивающие напряжения имеют минимальные значения, как например при сжатии, свойства чугуна оказываются достаточно высокими и практически очень близкими к свойствам стали того же состава и структуры, что и металлическая основа чугуна.

Поэтому предел прочности при сжатии и твердость чугуна зависят главным образом от строения металлической основы и мало отличаются от этих свойств стали.

Такие же свойства чугуна, как сопротивление разрыву, а также изгибу, кручению, в основном обусловливаются количеством, формой и размерами графитных включений; в данном случае свойства чугуна сильно отличаются от свойств стали.

Сказанное относится главным образом к серому чугуну с пластинчатыми включениями графита. По мере скругления графитных включений указанное отрицательное влияние графитных включений уменьшается.

Округлые включения шаровидного графита не создают резкой концентрации напряжений, такие включения не являются «трещинами» и чугун с шаровидным графитом имеет значительно более высокую прочность при растяжении и изгибе, чем чугун с пластинчатым графитом (отсюда и название чугуна с шаровидным графитом — высокопрочный чугун). Ковкий чугун с хлопьевидным графитом занимает промежуточное положение по прочности между обычным серым и высокопрочным чугуном с вермикулярным графитом между серым и ковким.

Таким образом, прочность чугуна (в отношении нормальных напряжений) определяется строением металлической основы и формой графитных включений.

Пластичность чугуна с графитом разной формы характеризуется следующими значениями относительною удлинения, δ %:

| Графит | Пластинчатый | Хлопьевидный | Вермикулярный | Шаровидный |

| δ % | 0,2-0,5 | 5-10 | 1-1,5 | 10-15 |

Пластичность мало зависит от строения металлической основы (нижние значения типична для перлитных чугунов, верхние для ферритных). Твердость НВ, определяемая структурой металлической основы, имеет следующие значения:

| Чугун | Ферритный | Феррито-перлитный | Перлитный |

| Твердость НВ |

Твердость мало зависит от формы графита

Как было отмечено графитные включения вредны. Однако такое рассмотрение одностороннее и не всегда правильно. В некоторых условиях образование графитных включений может быть полезным.

В ряде случаев именно благодаря наличию графита чугун имеет преимущества перед сталью: во-первых, наличие графита облегчает обрабатываемость резанием, делает стружку ломкой, стружка ломается, когда резец дойдет до графитного включения; во-вторых, чугун обладает хорошими антифрикционными свойствами благодаря смазывающему действию графита, в-третьих, наличие графитных выделении быстро гасит вибрации и резонансные колебания; в -четвертых, чугун почти нечувствителен к дефектам поверхности, надрезам и т. д.

Действительно, поскольку в чугуне имеемся огромное количество ,графитных включений, играющих роль надрезов и пустот, то совершенно очевидно, что дополнительные дефекты на поверхности уже не могут иметь влияние, хотя бы в незначительной степени напоминающего то большое воздействие, которое оказывают эти дефекты поверхности на свойства чистой от неметаллическим включений высокопрочной стали.

Следует также указать лучшие литейные свойства по сравнению со сталью. Более низкая температура плавления и окончание кристаллизации при постоянной температуре (образование эвтектики) обеспечивает не только удобство в работе, но и лучшие жидкотекучесть и заполняемость формы. Описанные преимущества чугуна делают его ценным конструкционным материалом, широко применяемом в деталях машин, главным образом тогда, когда они не испытывают значительных растягивающие и ударные нагрузки.

Примеси в чугуне

Обычный промышленный чугун –не двойной железоуглеродистый сплав - он содержит те же примеси, что и углеродистая сталь, т.е. марганец, кремний, серу и фосфор, но в большем количестве, чем сталь. Эти примеси существенно влияют на условия графитизации и, следовательно, на структуру свойства чугуна.

Кремний особенно сильно влияет на структуру чугуна, усиливая графитизацию. Содержание кремния в чугуне колеблется пределах от 0,3 -0,5 до 3-5%.Изменяя содержание кремния, можно получить чугуны, совершенно различные по свойствам и структуре – от малокремнистого белого до высококремнистого ферритного (серого с пластинчатым или высокопрочного с шаровидным графитом).

Марганец в отличие от кремния препятствует графитизации или, как говорят, способствует отбеливанию чугуна.

Сера также способствует отбелеванию чугуна, но одновременно ухудшает литейные свойства (в частности, снижет жидкотекучесть), поэтому содержание серы в чугуне лимитируется: верхний предел для мелкого литья 0,08%, для более крупного, когда можно допустить несколько худшую жидкотекучесть, до 0,1-0,12% серы.

Фосфор практически не влияет на процесс графитизации. Однако фосфор- полезная примесь в чугуне, так как он улучшает жидкотекучесть. Это объясняется образованием относительно легкоплавкой тройной эвтектики, павящейся при 950 гр.С.В момент затвердивания эктектика состоит из аустенита, обогащенного фосфором, цементитом и фосфидом железа-«стедит». Твердые участки фосфидной эвтектики повышают общую твердость и износоустойчивость чугуна.

Кроме этих постоянных примесей, в чугун часто вводят и другие элементы. Такие чугуны называются легированными. Если примеси содержались в рудах, из которых в доменной печи выплавляется чугун, то такие чугуны называются природно-легированными. Наиболее часто чугун легируют хромом, никелем, медью, алюминием, титаном. Хром препятствует, а медь и никель способствуют графитизации чугуна.

Марки серых и высокопрочных чугунов

Серый, а также и высокопрочный чугун разделяются на марки в зависимости от значений механических свойств.

В табл.6.3 приведены свойства серых чугунов. Серый чугун маркируется буками СЧ (серый чугун) и двумя цифрами, которые показывают минимальное значение предела прочности чугуна на растяжение.

Та б л и ц а 6.3. Механические свойства серых чугунов (ГОСТ 1412—79)

| Марка чугуна | Предел прочности при растяжении, МПа (кгс/мм2) | Предел прочности при изгибе, МПа (кгс/мм2) (не менее) | Твердость, НВ |

| СЧ25 | 245 (25) | 450 (46) | 180—250 |

| СЧ30 | 294 (30) | 490 (50) | 180—255 |

| СЧ35 | 342 (35) | 490 (50) | 197—269 |

| СЧ40 | 390 (40) | 585 (60) | 207—285 |

| СЧ45 | 440 (45) | 635 (65) | 229—289 |

Предел прочности чугуна при изгибе приблизительно в два раза выше предела прочности чугуна при растяжении; в свою очередь предел прочности при сжатии в три—пять раз выше предела прочности при растяжении..

Как видно из табл. 6.3 лучшим по свойствам является серый чугун марки СЧ45, также СЧ40 и СЧ35. Такой чугун называется высококачественным, он имеет структуру перлита с мелкими пластинчатыми включениями графита.

Включения мелкораздробленного графита придают чугуну хорошие механические свойства: он одновременно имеет повышенную твердость и износоустойчивость, обусловленную перлитной структурой металлической основы. Из такого чугуна изготавливают такие ответственные детали, как поршневые кольца двигателей внутреннего сгорания и многие другие.

Обычно одновременно с изготовлением детали отливают образцы для испытаний на растяжение и изгиб с тем, чтобы определить, соответствует ли чугун данной плавки требованиям чертежа (в чертеже указывают марку чугуна).

Следует отметить, что чугун должен удовлетворять не только требованиям основного классификационного ГОСТа, но и дополнительным специфическим требованиям, что регламентируется в зависимости от назначения ГОСТами или техническими условиями (например, на автомобильные и тракторные отливки, отливки для нехозяйственного машиностроения, компрессорные отливки, поршневые кольца, и т. д.).

Высокопрочный чугун (ВЧ) (табл. 6.4) также подразделяется на отдельные марки в зависимости от механических свойств, причем основными показателями являются предел прочности при растяжении и относительное удлинение.

Сочетание высокой прочности и пластичности этих чугунов позволяет изготавливать из них ответственные изделия. Так, коленчатый вал легковой автомашины изготавливают из высокопрочного чугуна состава: 3,4—3,6 % С; 1,8—2,2 % Si, 1.2 % Мn, 0,16 — 0,30 % Сг, <0,01 % S; <0,06 % Р и 0,01—0,03 % Мg.

Чугун со столь узкими пределами по элементам и низким содержанием серы и фосфора выплавляют не в вагранке, а в электрической печи. Это обстоятельство, а также применение термической обработки приводит к получению еще более высоких свойств, чем это указано в табл.6.3, а именно σв = 620-650 МПа, δ = 8…12 % и твердость 192—240 НВ.

Таблица 6.4. Механические свойства высокопрочных чугунов (ГОСТ 7293-79)

| Марка чугуна | σв МПа (кгс/мм2) (не менее) | σт. МПа (кгс/мм2) (не менее) | δ, % (не менее) | Твердость НВ |

| ВЧ45-5 | 441 (45) | 323 (33) | 160—220 | |

| ВЧ50-2 | 490 (50) | 343 (35) | 180—250 | |

| ВЧ60-2 | 588 (60) | 393 140) | 200—280 | |

| ВЧ70-2 | 686 (70) | 441 (45) | 229—300 |

Хотя этот чугун по механическим свойствам и уступает стали, конструктивная прочность коленчатого вала из такого чугуна может быть выше, что в целом уменьшит массу машины. Из чугуна, обладающего лучшими, чем у стали литейными свойствами, можно литьем (дешевым способом) изготавливать изделия сложной конфигурации (с внутренними полостями и т. д.), обладающие лучшим сопротивлением разнообразным механическим воздействиям, чем более простые по форме кованые детали. Другими словами, в ряде случаев деталь сложной конфигурации из менее прочного материала (чугуна) конструктивно оказывается более прочной, простой по конфигурации детали из более прочного материала (стали).

Ковкий чугун

Ковким называется чугун с хлопьевидным графитом, который получается из белого чугуна в результате специального графитизирующего отжига (томления).

При производстве ковкого чугуна весьма существенно получить при отливке чисто белый чугун, так как частичная графитизация при литье и, следовательно, образование пластинчатого графита вызовут при последующей графитизации отложение графита на этих пластинках. Такой чугун будет иметь пониженные свойства, близкие к свойствам простого серого чугуна.

Несмотря на стремление получить в отливке белый чугун, не следует чрезмерно увеличивать содержание элементов, препятствующих графитизации (например, марганца), так как в этом случае будет трудно провести графитизирующий отжиг. Поэтому состав ковкого чугуна ограничивается сравнительно узкими пределами.

Обычный состав ковкого чугуна: 2,4—2,8 % С; 0,8—1,4 % Si; <1 % Мn; <0,1 % S, <0,2 % Р.

Из-за низкого содержания углерода получается малое количество графитных образований и улучшается качество чугуна. Однако чугун с таким низким содержанием углерода нельзя приготовить в вагранке, и для расплавления ковкого чугуна пользуются специальными печами, что, естественно, повышает стоимость изделия.

Однако основная часть затрат на получение изделия из ковкого чугуна приходится на отжиг, который является продолжительной и дорогой операцией.

Рассмотрим структурные изменения, совершающиеся при отжиге белого чугуна при получении из него ковкого.

При нагреве белого чугуна выше линии РSК образуются аустенит и цементит; цементит при этих температурах распадается с образованием хлопьев графита (I стадия графитизации). Если затем охладить чугун ниже РSК и дать длительную выдержку (что равноценно очень медленному охлаждению), то распадается цементит перлита (II стадия графитизации). При такой обработке весь углерод выделится в свободном состоянии и структура чугуна будет состоять из углерода и включения хлопьевидного углерода отжига. Такой чугун называется ферритным ковким чугуном.

Если сломать изделие из ферритного ковкого чугуна, то вследствие большого числа графитных включений в ферритной основе получается матовый темный излом. Из-за такого вида излома ферритный ковкий чугун называется черносердечным.

Если охлаждение (особенно в районе температур немного ниже линии РSК диаграммы железо — углерод) было недостаточно медленным или выдержка на II стадии графитизации была недостаточна, то графитизация перлитного цементита может протекать не до конца; в этом случае чугун приобретает структуру перлит+феррит+углерод отжига. Такой чугун называется феррито-перлитным ковким чугуном.

Если охлаждение ниже критического интервала температур было ускоренным (например, отливки охлаждения на воздухе), то процесс графитизации не охватит цементит перлита, в этом случае чугун приобретает структуру перлит + углерод отжига. Такой чугун называется перлитным ковким чугуном.

Имеется также способ (хотя мало применяемый) получения ковкого чугуна с помощью отжига в обезуглероживающей среде (в руде, окалине, отжиг в специальных атмосферах). При таком отжиге значительная часть углерода выгорает, а в поверхностном слое глубиной до 1,5—2,0 мм получается полное обезуглероживание. Обычно при таком отжиге выдержку ниже критической температуры не дают, и в металлической основе сердцевины получается много перлита.

Вследствие обезуглероживания излом получается светлым и чугун называется светло

| <== предыдущая лекция | | | следующая лекция ==> |

| г) расчет возможностей эвакуации населения в ЗгЗ пешим порядком | | | Общие сведения о наводнения на реках и их сущность. Общие сведения о наводнения на реках |

Дата добавления: 2018-05-10; просмотров: 4119;