Свойства зацепления

1) Передаточное отношение постоянно в любой фазе зацепления, так как оно может быть выражено через радиусы основных окружностей. Для доказательства используем подобные прямоугольные треугольники (рис. 3.5)  и

и  и запишем цепочку равенств:

и запишем цепочку равенств:

.

.

2) Передаточное отношение не зависит от изменения межосевого расстояния  по той же причине, что и в предыдущем случае.

по той же причине, что и в предыдущем случае.

3) Правильное зацепление эвольвентных профилей происходит только в пределах линии зацепления N1N2, так как только в этих пределах контактирующие эвольвентные профили имеют общую нормаль.

4) Эвольвентные колёса одного модуля имеют полную взаимозаменяемость, т. е. могут составить правильное зацепление.

Методы изготовления

Зубчатых колёс

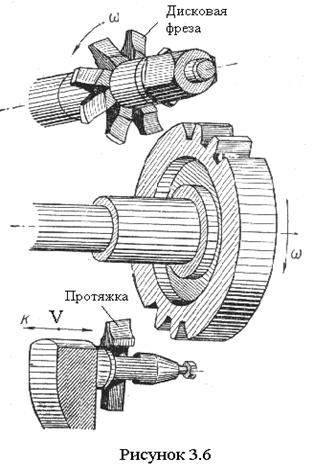

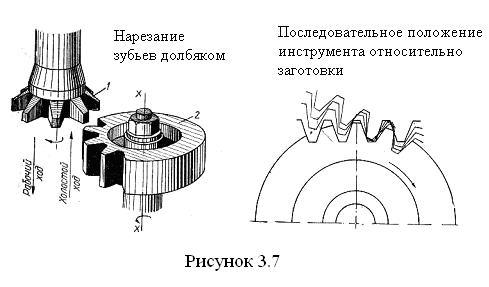

Метод копирования заключается в том, что профиль зуба колеса повторяет форму профиля инструмента (рис. 3.6), который, в свою очередь, теоретически точно соответствует форме эвольвенты и переходной кривой зуба конкретного колеса. Инструментом могут служить дисковая или пальцевая модульные фрезы, или протяжка. Достоинством метода является возможность применения универсального обоудования (горизонтально- или вертикально-фрезерных станков), оснащенного делительной головкой для точного поворота заготовки на угловой шаг после обработки очередной впадины. Такое оборудование имеется, как правило, в ремонтной службе любого предприятия. К недостаткам следует отнести низкую точность и невысокую производительность. Кроме того, геометрия эвольвенты полностью определяется радиусом основной окружности, зависящей от модуля и числа зубьев, поэтому каждое колесо по существу должно иметь собственный инструмент для нарезания зубьев. Так как это невозможно, то применяют наборы фрез одного модуля из 8 или 15 штук. Каждая фреза набора используется для изготовления нескольких колёс с разными числами зубьев, одному из которых она обеспечивает номинально точную эвольвенту, а другие получают ошибку профиля. Ошибка получается тем больше, чем больше отклоняется число зубьев колеса от номинала. Метод обкатки (огибания) состоит в том, что профиль зуба колеса получается как огибающая ряда последовательных положений профиля инструмента (рис. 3.7).

Метод копирования заключается в том, что профиль зуба колеса повторяет форму профиля инструмента (рис. 3.6), который, в свою очередь, теоретически точно соответствует форме эвольвенты и переходной кривой зуба конкретного колеса. Инструментом могут служить дисковая или пальцевая модульные фрезы, или протяжка. Достоинством метода является возможность применения универсального обоудования (горизонтально- или вертикально-фрезерных станков), оснащенного делительной головкой для точного поворота заготовки на угловой шаг после обработки очередной впадины. Такое оборудование имеется, как правило, в ремонтной службе любого предприятия. К недостаткам следует отнести низкую точность и невысокую производительность. Кроме того, геометрия эвольвенты полностью определяется радиусом основной окружности, зависящей от модуля и числа зубьев, поэтому каждое колесо по существу должно иметь собственный инструмент для нарезания зубьев. Так как это невозможно, то применяют наборы фрез одного модуля из 8 или 15 штук. Каждая фреза набора используется для изготовления нескольких колёс с разными числами зубьев, одному из которых она обеспечивает номинально точную эвольвенту, а другие получают ошибку профиля. Ошибка получается тем больше, чем больше отклоняется число зубьев колеса от номинала. Метод обкатки (огибания) состоит в том, что профиль зуба колеса получается как огибающая ряда последовательных положений профиля инструмента (рис. 3.7).

С точки зрения кинематики движение инструмента относительно ещё ненарезанного колеса с помощью специальной цепи деления станка повторяет то движение, которое осуществляется в зубчатой передаче. Так как инструмент, по существу представляет собой зубчатое колесо с геометрией режущего инструмента, то в процессе нарезания он срезает всё, что попадает в зону движения режущих кромок, а оставшееся и представляет собой зубья колеса. Метод характеризуется высокой точностью, производительностью и, что немаловажно, позволяет инструментом одного модуля изготавливать зубчатые колёса с любым числом зубьев. К недостаткам метода можно отнести необходимость в специальном зубообрабатывающем оборудовании, однако этот недостаток с лихвой компенсируется достоинствами метода.

Геометрия реечного

Дата добавления: 2017-04-05; просмотров: 1833;