Условия работы и режимы трения

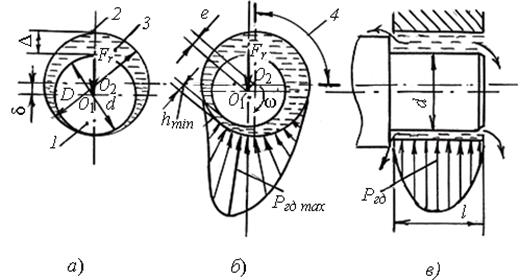

Без смазки между цапфой вала 1 (рис. 8.2, а) и вкладышем 2 имеет место металлический контакт, что при вращении вызывает большое повышение температуры и абразивный износ. Перегрев подшипника является основной причиной его разрушения, что связано с заеданием цапфы и выплавлением вкладыша. Для уменьшения трения и износа подшипники смазывают.

В момент пуска и при малой угловой скорости наблюдается режим граничной смазки, когда толщины масляной пленки не хватает для разделения поверхностей трения (рис. 8.2, а). Вращающийся вал, как насос, вовлекает масло в клиновой зазор между цапфой и вкладышем, который образуется за счет смещения центров О1 и О2 на величину радиального зазора δ = О1О2 (рис. 8.2, а). Из гидродинамической теории смазки (Петров Н.П., 1883г.) следует, что в сужающемся клиновом зазоре между сопряженными поверхностями при

движении возникает избыточное гидродинамическое давление р (рис. 8.2, б), под действием которого вал всплывает. По мере увеличения скорости толщина слоя масла в зазоре увеличивается, но отдельные микронеровности трущихся поверхностей задевают друг друга. Такую работу подшипника характеризует режим полужидкостной смазки.

|

Рис. 8.2

При дальнейшем возрастании скорости ω и достижении ее критического ωкр значения возникает устойчивый слой масла толщиной hmin > Rz1 + Rz2, (где Rz – максимальные шероховатости трущихся поверхностей), который полностью разделяет цапфу и вкладыш (режим жидкостного трения) и воспринимает нагрузку Fr. Вал смещается в сторону вращения (точка O1′), образуя эксцентриситет e = О1′О2. При ω → ∞, эксцентриситет e → 0, но полного совпадения центров О1 и О2 быть не может, так как нарушится клиновая форма зазора, как одно из обязательных условий создания гидродинамического давления p.

Толщина h масляного слоя является функцией характеристики режима трения λ = μω / p, где ω = πn / 30 – угловая скорость цапфы, с-1; p = Fr / (dl) – условная нагрузка на подшипник, Па; μ– динамическая вязкость масла, Па·с. На рис. 8.3 показана зависимость коэффициента трения f от характеристики λ при различных режимах трения (кривая Герси-Штрибека).

Рис. 8.3

|

Рис. 8.4

|

|

На кривой различают зоны:

1. Граничное и полужидкостное трение (ω < ωкр).

2. Режим жидкостного трения (ω > ωкр); f = 0,001…0,005.

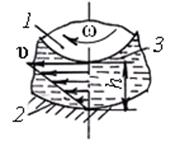

3. Устойчивый режим жидкостного трения (ω > ωкр); толщина h масляного слоя растет, но возрастает и коэффициент трения f за счет увеличения трения внутренних слоев вязкого масла (скорости v в слоях не равны – скольжение; рис. 8.4). В этом случаеω опережает рост толщины слоя h. Смазка в подшипник подводится по ходу вращения цапфы туда, где отсутствует давление р (зона 4 рис. 8.2, б). По длине l (рис. 8.2, в) масло распределяется с помощью смазочных канавок во вкладыше. По торцам подшипника имеется утечка масла, что снижает давление р на краях. Многие подшипники хорошо работают при смазке самотеком. Если самотека недостаточно, то масло подается под давлением насосом.

Итак, условия образования режима жидкостного трения:

1. Наличие сужающегося клинового зазора (посадка с зазором).

2. Скоростьω вращения должна быть больше критическойωкр.

3. Масло определенной вязкости μ должно непрерывно заполнять подшипник.

Подшипники скольжения, в которых несущий масляный слой создается вращением вала со скоростьюω > ωкр, называют гидродинамическими. Их недостатками являются повышенный износ в режиме полужидкостного трения в периоды пуска и торможения (ω < ωкр, pгд< p) и наличие эксцентриситета е, вызывающего погрешность центрирования вала в опоре. В гидростатических подшипниках (рис. 8.5) режим жидкостного трения создается за счет подвода масла под цапфу вала от насоса с давлением pгс> p в периоды до начала пуска и торможения. Вал разгоняется или останавливается на масляной подушке. Давление pгс регулируется системой автоматики. Жидкостной режим не зависит от скорости ω.

СОДЕРЖАНИЕ ОПОРНОГО КОНСПЕКТА ЛЕКЦИЙ

| ВВЕДЕНИЕ………………………………………………………………………………… | |

| 1. ОБЩИЕ ВОПРОСЫ РАСЧЕТА ДЕТАЛЕЙ МАШИН…………………………………... | |

| 1.1. Ряды предпочтительных чисел………………………………………………... | |

| 1.2. Основные критерии работоспособности деталей машин…………………… 1.3. Расчет на сопротивление усталости при переменных напряжениях……….. | |

| 1.3.1. Переменные напряжения…………………………………………….. 1.3.2. Пределы выносливости……………………………………………….. 1.4. Коэффициенты безопасности…………………………………………………. | |

| 2. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ……………………………………………………………… 2.1. Основные виды крепежных деталей………………………………………….. 2.2. Краткие сведения из теории резьбовой пары……………................................ 2.3. Расчет болтовых соединений………………………………………………….. | |

| 2.3.1. Нагрузка на соединение………………………………………………. | |

| 2.3.2. Сдвиг соединения под действием Fx, Fy, Тz…………………….......... 2.3.3. Отрыв соединения под действием Fz, Mx, My………………………… | |

| 2.4. Сила затяжки…………………………………………………………………… 2.5. Порядок расчета болтов для общей схемы нагружения……………………... 2.5.1. Расчет при статической нагрузке…………………………………….. 2.5.2. Расчет при переменной нагрузке…………………………………….. 3. МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ…………………………………………………………... 3.1. Общие сведения……………………………………………………………….. 3.2. Характеристика передач привода…………………………………………….. | |

| 4. ЗУБЧАТЫЕ ПЕРЕДАЧИ ………………………………………………………………….. 4.1. Условия работоспособности зубьев…………………………………………. 4.2. Материалы зубчатых передач…………………………………………........... 4.3. Характерные виды разрушения зубьев……………………………………… 4.4. Расчетная нагрузка……………………………………………………………. 4.4.1. Коэффициенты расчетной нагрузки…………………………………. 4.4.2. Точность зубчатых передач………………………………………….. 4.5. Цилиндрические зубчатые передачи……………………………………… | |

| 4.5.1. Силы в зацеплении……………………………………………………. 4.5.2. Расчет на сопротивление контактной усталости……………………. 4.5.3. Расчет на сопротивление изгибной усталости……………………… 4.6. Конические зубчатые передачи……………………………………………… 4.6.1. Основные параметры…………………………………………………. 4.6.2. Силы в зацеплении……………………………………………………. 4.6.3. Расчет на сопротивление контактной усталости…………………… 4.6.4. Расчет на сопротивление усталости при изгибе……………………. | |

| 5. ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ…………………………………………………………………. 5.1. Общие сведения……………………………………………………………….. 5.2. Силы в зацеплении……………………………………………………………. 5.3. Материалы червячных передач……………………………………………… 5.4. Расчет на прочность………………………………………………………….. | |

| 5.5. Тепловой расчет………………………………………………………………. 6. ВАЛЫ И ОСИ………………………………………………………………………………. 6.1. Общие сведения……………………………………………………………….. 6.2. Расчетная нагрузка и критерий работоспособности………………………… 6.3. Проектировочный расчет валов………………………………………………. 6.4. Расчетная схема и порядок расчета вала…………………………………….. 6.5. Расчет на статическую прочность……………………………………………. 6.6. Расчет на сопротивление усталости………………………………………….. 6.7. Расчет валов на жесткость и виброустойчивость…………………………… | |

| 7. ПОДШИПНИКИ КАЧЕНИЯ ……………………………………………………………… 7.1. Классификация подшипников качения……………………………………… 7.2. Обозначение подшипников по ГОСТ 3189-89……………………………… 7.3. Особенности радиально-упорных подшипников…………………………… 7.4. Схемы установки подшипников на валах…………………………………… 7.5. Расчетная нагрузка на радиально-упорные подшипники………………….. 7.6. Причины выхода из строя и критерии расчета………………………........... 7.7. Материалы деталей подшипников……..……………………………………. 7.8. Подбор подшипников по статической грузоподъемности (ГОСТ 18854-94)……………………………………………………………… | |

| 7.9. Подбор подшипников по динамической грузоподъемности (ГОСТ 18855-94)……………………………………………………………… 7.9.1. Исходные данные……………………………………………………. 7.9.2. Основание подбора………………………………………………….. 7.9.3. Особенности подбора подшипников……………………………….. | |

8. ПОДШИПНИКИ СКОЛЬЖЕНИЯ…………………………………………………………. 60

8.1. Общие сведения ……………………………………………………………….. 60

8.2. Условия работы и режимы трения …………………………………………… 60

Дата добавления: 2021-07-22; просмотров: 573;