Поведение примесей пара в пароперегревателе

При движении насыщенного пара через пароперегреватель происходит не только перегрев его, но и прежде всего доупаривание унесенных капелек воды, которое сопровождается, повышением концентрации примесей в растворе до состояния насыщения с последующим выделением некоторых из них в виде твердой фазы. В первую очередь будут отлагаться те соединения, которые обладают отрицательным температурным коэффициентом растворимости, например сульфат натрия и окислы железа.

При наличии в капельках в растворенном состоянии неорганических соединений с положительным коэффициентом растворимости выпаривание влаги с ростом концентрации этих соединений будет протекать замедленно, так как с повышением температуры непрерывно увеличивается растворимость этих веществ и необходимая для их выпаривания температура может превысить температуру перегретого пара. В результате этого высококонцентрированные растворы этих веществ будут поступать с паром в проточную часть турбины. Так, например, при доупаривании капелек котловой воды, содержащих едкий натр, образуется вязкая клееобразная взвесь, в которой концентрация NaOH может достигать 80 – 90 %. На рис. 3.6 приведены равновесные концентрации NaOH при различных давлениях и температурах.

|

Рис. 4.6. Равновесная концентрация NaOH в зависимости

от давления и температуры пара

Возможность образования отложений в пароперегревателе из веществ, растворенных в паре, т. е. находящихся в состоянии истинного парового раствора, может быть установлена по разности между концентрацией вещества в перегретом паре  и растворимостью его в паре

и растворимостью его в паре  , а именно:

, а именно:  .Теоретически можно представить себе два случая: 1) когда концентрация вещества в паре меньше или равна растворимости его в паре, т. е. когда

.Теоретически можно представить себе два случая: 1) когда концентрация вещества в паре меньше или равна растворимости его в паре, т. е. когда  ; 2) когда концентрация вещества больше растворимости его в паре, т.е. когда

; 2) когда концентрация вещества больше растворимости его в паре, т.е. когда  . В первом случае вещество полностью проходит транзитом через пароперегреватель, не образуя в нем отложений. Во-втором случае разность

. В первом случае вещество полностью проходит транзитом через пароперегреватель, не образуя в нем отложений. Во-втором случае разность  равна количеству вещества, отлагающегося в пароперегревателе из 1 кгпара или кристаллизующегося не только на стенке, но и в потоке без последующего осаждения уносимых паром твердых частиц.

равна количеству вещества, отлагающегося в пароперегревателе из 1 кгпара или кристаллизующегося не только на стенке, но и в потоке без последующего осаждения уносимых паром твердых частиц.

Поскольку растворимость в перегретом паре NaCl, NaOH, SiO2 при сверхвысоком и сверхкритическом давлениях в десятки раз превышает допустимое солесодержание и кремнесодержание перегретого пара, отложение этих веществ в пароперегревателе является маловероятным. Исключением здесь может быть лишь едкий натр, который при наличии значительных скоплений окислов железа может химически взаимодействовать с ними, образуя отложения из феррита натрия по уравнению реакции 2NaOH + Fe2O3 = 2NaFeO2 + H2O, которая начинает протекать при температуре 200 °С.

Поток пара, проходя через пароперегреватель, одни вещества проносит транзитом (SiO2, NaCl), другие оставляет в пароперегревателе (фосфаты натрия и кальция, сульфаты натрия и кальция и др.), а третьи либо теряет, либо захватывает, перенося их в турбину (окислы железа). Практика эксплуатации мощных парогенераторов показывает, что чем выше параметры перегретого пара, тем меньше неорганических соединений отлагается в пароперегревателе. Исключением являются окислы железа, растворимость которых снижается с ростом температуры.

На ТЭС с. к. д. концентрации кальциевых и магниевых соединений в питательной воде настолько малы (благодаря глубокому обессоливанию добавки и конденсата, а также малому проценту добавки), что предел их насыщения в паре практически редко достигается. Поэтому при соблюдении норм качества питательной воды CaSO4 и Mg(OH)2 проходят пароперегреватель транзитом, и лишь при значительном ухудшении качества питательной воды сравнительно с нормами может быть превзойден предел насыщения этих соединений.

В промежуточных пароперегревателях энергоблоков мощностью 200–300 МВт,где давление составляет 1,5–3 МПа, а температура перегретого пара повышается с 300–315 до 560–565 °С, происходит практически полное отложение всех примесей, содержащихся в паре, поступающем из ц. в. д. турбины. При резких изменениях режима работы парогенераторов (например, при падении и сбросе нагрузки и т. д.) приводящих к резкому снижению температуры пара на входе в промпароперегреватель и выходе из него, наблюдаются вымывание части отложившихся веществ и перенос их в турбины.

4.6.2. Поведение примесей пара в проточной части паровых турбин

В перегретом паре, поступающем в турбину, могут присутствовать в различных количественных соотношениях растворенные в нем неорганические соединения, мельчайшие высококонцентрированные капельки котловой воды, частицы сухих солей и окислов металлов. При расширении пара в ступенях проточной части турбины стремительно снижаются его температура и давление, вследствие чего уменьшается растворяющая способность перегретого пара, а в унесенных капельках котловой воды сдвигается равновесие в растворах неорганических соединений. В результате этих физико-химических процессов из пересыщенных парового и водного растворов выделяется твердая фаза. Выделение избытка вещества из перегретого пара может происходить как непосредственно на поверхности проточной части, так и в самом паровом потоке с отложением выкристаллизовавшихся из него сухих частиц на последующих ступенях турбин. В настоящее время еще нет достаточно надежных данных о доле выпадающей из пара твердой фазы, кристаллизующейся и накапливающейся на поверхности проточной части турбины.

Выделение твердой фазы из парового раствора возможно только в том случае, если содержание веществ в перегретом паре, поступившем в проточную часть турбины, превышает растворяющую способность перегретого пара в какой-либо из ее ступеней.

В условиях сильного пересыщения парорастворов, обусловленного тем, что пар проходит всю проточную часть турбины за десятые доли секунды, выпадение твердой фазы в объеме парового потока и на поверхности лопаток будет иметь место не только по достижении предела растворимости, но и на лопатках последующих ступеней. В процессе кристаллизации веществ из парорастворов происходят частичный захват и отложение в турбине тех соединений, которые вследствие своей малой растворимости в паре поступают в проточную часть турбины в виде тонкодисперсных твердых частиц.

В первых ступенях ц. в. д. преимущественно отлагаются соединения CuO, Сu2О, Na2SiO3, Na2SO4, Mg(OH)2, очень слабо растворимые в перегретом паре и характеризующиеся сильной зависимостью величины их растворимости от плотности пара. Уже при небольшом снижении давления в пределах ц. в. д. растворимость этих веществ падает до десятых долей микрограмма на килограмм пара. Можно полагать, что в этой зоне проточной части турбины отложения образуются в результате непосредственной кристаллизации солей или окислов металлов из пересыщенного парораствора, когда энергия кристаллической решетки достаточно велика, чтобы образовать прочные отложения, способные противостоять эрозионному воздействию потока пара.

Согласно данным некоторых зарубежных литературных источников, доля отложившихся на лопатках ц. в. д. турбины окислов меди не превышает 8–19 %, остальное уносится потоком пара и может частично отложиться в промежуточном пароперегревателе либо попасть в конденсат турбины. Тем не менее на энергоблоках с. к. д. медистые отложения представляют серьезную опасность, так как они образуются преимущественно на первых ступенях ц. в. д. в зоне наименьших проходных сечений проточной части, именно там, где удельная мощность на 1 м2 поверхности лопаток (МВт/м2)велика. Здесь даже незначительный по величине занос может заметно уменьшить мощность турбины и снизить ее экономичность. При давлении перед турбиной 130 кгс/см2растворимость меди значительно меньше и медистые отложения в проточной части перестают играть сколько-нибудь серьезную роль.

Отложения окислов железа обнаруживаются на всех ступенях турбины, причем на тex ступенях, где других веществ мало, процентное содержание окислов железа в отложениях резко возрастает. Окислы железа в большинстве отложений присутствуют преимущественно в виде Fe3О4 и лишь частично в виде Fe2O3.

Значительно лучше растворимый в паре хлористый натрий при концентрации его в паре, отвечающей нормам, достигает насыщения в турбине, где проходные сечения проточной части достаточно велики, и занос в меньшей степени отражается на ограничении мощности и снижении экономичности турбины. Только при значительном ухудшении качества пара (  мкг/дм3) хлористый натрий отлагается в конце цилиндра высокого давления (ц.в.д.).

мкг/дм3) хлористый натрий отлагается в конце цилиндра высокого давления (ц.в.д.).

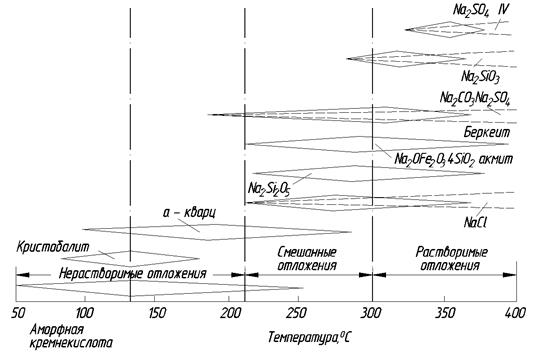

Кремниевая кислота, обладающая хорошей растворимостью в паре, выделяется в твердую фазу лишь при значительном снижении давления. Кремнекислые отложения (с содержанием SiO2 85–95 %) в различных кристаллических модификациях или в аморфной форме сосредотачиваются, как правило, в ц.с.д. и ц.н.д. турбины (рис. 4.7), так как растворимость SiO2 слабо зависит от плотности пара.

Рис. 4.7. Схематическая диаграмма температурных границ существования разных отложений, образующихся в проточной части турбин

(по данным фазового анализа)

Соединения  и Na+ практически при любом их содержании в поступающем паре частично выпадают на лопатки ц. в. д., причем процессу отложения

и Na+ практически при любом их содержании в поступающем паре частично выпадают на лопатки ц. в. д., причем процессу отложения  соответствует отложение Na+. Происходит оседание Na2SiО3, растворимость которого в паре значительно ниже, чем Н2SiО3. При этом интенсивность заноса

соответствует отложение Na+. Происходит оседание Na2SiО3, растворимость которого в паре значительно ниже, чем Н2SiО3. При этом интенсивность заноса

ц. в. д. турбины находится в полном соответствии с качеством питательной воды и перегретого пара. Следствием заноса ц. в. д. является снижение мощности турбины при отсутствии повреждений поверхности нагрева парогенератора.

Основными причинами нарушений норм качества питательной воды и пара, поступающего в турбину по кремнесодержанию являются: 1) наличие в исходной воде значительного количества тонкодисперсных соединений кремниевой кислоты, которые не поглощаются анионитными фильтрами, а проходят через все фильтры обессоливающей установки и обнаруживаются в обессоленной добавочной воде в схеме питания блока; 2) увеличение присоса охлаждающей воды при содержании в ней тонкодисперсных соединений кремниевой кислоты; 3) высокое кремнесодержание пара в первый период после включения в работу турбин из-за недостаточной эффективности режима промывок питательного тракта и внутренних поверхностей парогенератора; 4) нарушение нормальной работы установок обессоливания конденсата – несвоевременный вывод анионитных фильтров на регенерацию, неудовлетворительная отмывка фильтров, использование растворов нерациональной концентрации для регенерации катионитных и анионитных фильтров.

Большое влияние на характер кремнекислых отложений в турбине оказывает соотношение в паре щелочи (NaOH) и кремниевой кислоты. В тех случаях, когда содержание натрия достаточно для связывания всей кремниевой кислоты, образуются отложения только водорастворимых силикатов натрия. В противном случае лишь часть кремния выпадает в виде силикатов натрия в головной части турбины, остальная же часть кремниевой кислоты транспортируется паром и образует водонерастворимые отложения в ступенях низкого давления. При снижении параметров пара в ступенях турбины едкий натр переходит из парового раствора, минуя твердую фазу, в жидкое состояние и может, взаимодействуя с окислами железа и кремниевой кислотой, образовывать ферриты и ферросиликаты натрия.

Сопоставление величины жесткости конденсата проб пара с пределом растворимости в перегретом паре соединений кальция, а также непосредственный микроскопический анализ показали, что соединения кальция проходят через проточную часть турбины главным образом в виде сухой пыли.

В ступенях низких давлений, где начинается увлажнение пара, примеси, выделяющиеся из парового раствора вследствие снижения его растворяющей способности, полностью переходят во влагу и не образуют отложений в проточной части. При нестабильной работе турбины (резкое изменение или сброс нагрузки), а также при колебаниях температуры пара происходит частичное отслаивание и вынос отложений из ц. в. д. в промежуточный пароперегреватель либо в ц. с. д. и ц. н. д. При остановках и последующих пусках из турбины частично вымываются влажным паром не только водорастворимые натриевые соединения, но и отложения, обладающие малой растворимостью в горячей воде. Отсюда следует, что с увеличением продолжительности рабочей кампании турбоагрегата опасность заноса проточной части окислами меди, железа и кремния возрастает, ибо перестает сказываться положительное влияние самопромывки, уменьшающей темп снижения мощности и КПД турбины.

Для выявления роли основных факторов, влияющих на интенсивность образования солевых отложений в проточной части турбины, используются индикаторы, имитирующие процессы, протекающие в отдельных ступенях турбины. Эти индикаторы могут служить лишь для качественной оценки условий образования отложений в турбине; так как они не дают надежных результатов для выявления количественных величин отложений.

4.7. Образование отложений в водогрейном оборудовании

4.7.1.Основные сведения об отложениях

В теплофикационной практике используется различное по тепловым характеристикам водогрейное оборудование. В мощных водогрейных котлах при сжигании мазута или газа местные удельные нагрузки (особенно в конвективной и экранной частях котла) могут достигать 520–580 кВт/м2 [45–50 тыс. ккал/(м2·ч)], а температура поверхности нагрева – 250–300 °С. Образование слоя отложений ухудшает коэффициент теплоотдачи от стенки к нагреваемой воде и способствует тому, что температура стенки трубы становится выше температуры кипения воды при данном давлении. Интенсивное образование отложений на внутренней поверхности труб при неблагоприятных условиях эксплуатации агрегата может вызвать их пережог; особенно в конвективных пучках котла.

Пароводяные поверхностные и водо-водяные секционные подогреватели работают с меньшей теплонапряженностью поверхностей нагрева, равной соответственно 3,5–4,5 кВт/м2 [3–4 тыс. ккал/(м2·ч)] и 1,7–2,3 кВт/м2 [1,5–2 тыс. ккал/(м2·ч)]. Образующиеся отложения в этом случае снижают теплопроизводительность теплообменников.

Загрязненность отложениями основных магистралей теплотрассы и трубопроводов местных систем может привести к ухудшению гидродинамического режима тепловых сетей.

В зависимости от технологии изготовления трубопроводов абсолютная шероховатость их внутренней поверхности, под которой понимают высоту выступа шероховатостей, для большинства работающих стальных трубопроводов колеблется в пределах 0,05–2 мм. Увеличение этого показателя из-за накопления продуктов коррозии в результате подпитки теплосети недеаэрированной водой обусловливает возрастание сопротивления тепловой сети, что в конечном счете приводит к дополнительному расходу электроэнергии на прокачку сетевой воды.

Образование в водогрейных котлах и теплообменниках отложений, нарушающих их нормальную работу, приводит к необходимости периодической очистки поверхностей нагрева. Это сопряжено с простоями оборудования, значительными трудозатратами и повышенным износом труб. Еще больших затрат человеческого труда и материальных ресурсов требует устранение неполадок в магистральных теплотрассах и трубопроводах местных систем, вызванных нарушением водно-химического режима.

Отложения, образующиеся на поверхностях нагрева водогрейного оборудования, относятся к классу так называемых низкотемпературных. Основным компонентом таких отложений является карбонат кальция. В зависимости от химического состава исходной воды и конкретных условий работы теплообменника в отложениях могут присутствовать окислы железа, сульфат кальция, силикаты и др.

В табл. 4.2 приведены примеры химического состава отложений, наиболее часто встречающихся в практике работы водогрейного оборудования.

Образец 1 является примером типичной карбонатной накипи. При использовании артезианской воды без соответствующего обезжелезивания (образцы 2 и 3) в отложениях кроме карбоната кальция присутствуют окислы железа.

В водогрейном оборудовании, особенно в водогрейных котлах ПТВМ и ТВГМ, а также в разводящих трубах горячего водоснабжения встречаются отложения, состоящие из продуктов коррозии конструкционных материалов. Количество таких отложений и вероятность их появления существенно увеличиваются, если не налажено удаление из нагреваемой воды коррозионно-активных газов – кислорода и свободной углекислоты (образец 4).

Таблица 4.2

Химический состав образцов низкотемпературных отложений

| Место отбора отложений | Потери при прокаливании, % | Химический состав (в пересчете на окислы), % | ||||||

| СаО | MgO | Fe2O3 | SiO2 | SO3 | P2O5 | Сумма окислов, % | ||

| 1. Подогреватель го-рячего водоснабже-ния теплосети Мосэнерго 2. Трубки подогревателя горячего водоснабжения, г. Клин 3. То же, г. Рязань 4. Труба местной абонентской системы теплосети, г. Саратов 5. Трубы конвектив-ного пучка котла ПТВМ-100 6. Трубы фронтового экрана котла ТВГМ-30 7. Трубки охладителя подстанции Мосэнерго 8. Трубки конденсатора Заинской ГРЭС | 44,98 36,00 43,5 8,4 3,7 18,0 42,43 37,45 | 49,63 25,96 46,7 4,68 45,6 56,08 23,92 43,46 | 3,02 3,81 1,97 0,38 - 2,51 3,62 0,96 | 1,37 23,46 6,08 82,89 26,1 6,43 1,40 2,80 | 0,36 6,20 0,70 1,95 6,1 4,6 19,23 13,06 | 1,43 0,42 0,20 0,28 16,4 9,4 3,38 3,06 | - - - 0,07 - 0,04 1,31 0,81 | 100,79 95,85 99,15 98,65 97,90 97,06 95,29 101,1 |

При нагревании вод с повышенным содержанием сульфатов и кальция, особенно при возникновении такого нарушения в работе водогрейного котла, как появление поверхностного кипения, образуются сульфатно-железоокисные отложения (образец 5) или карбонатно-сульфатные накипи (образец 6). Если в теплообменнике нагревается вода непосредственно из природного источника, то в составе образующихся отложений кроме карбоната кальция находят обычно органические вещества (образец 7) и кремнекислые отложения (образец 8).

Низкотемпературные отложения, имеющие достаточно разнообразный химический состав, различаются по внешнему виду и структуре. Карбонатные отложения могут быть в виде плотно приставшего к металлу слоя темно-серого, коричневого или темно-коричневого цвета иногда слоистого строения, где вместе с кристаллическими веществами соседствуют и аморфные. Карбонатные отложения могут также быть в виде рыхлой массы, слабо скрепленной с поверхностью металла. В ней наряду с карбонатом кальция содержатся принесенные водой продукты коррозии и механические взвеси. Иногда кристаллы карбоната кальция выделяются в объеме жидкости и затем оседают на теплопередающую поверхность металла. Это – так называемые отложения вторичного происхождения или вторичные накипи. Отложения, содержащие сульфат кальция и силикат кальция, характеризуются большой твердостью и плотностью и крепко пристают к стенкам поверхности нагрева. В латунных трубках подогревателей, металл которых подвергается обесцинкованию, отложения имеют вид групповых наростов, располагающихся на обесцинкованных участках.

В отложениях, содержащих гидрат окиси железа обычно имеются два слоя: нижний, плотно прилегающий к трубке, состоит из смеси кристаллов карбоната кальция с аморфной гидроокисью железа Fe(OH)3; рыхлый верхний слой бывает «припудрен» порошком гидрата окиси железа, еще не связанного в плотную массу карбонатом кальция.

На основании практических результатов были сделаны следующие выводы по карбонатным отложениям.

1. Основными факторами, непосредственно определяющими интенсивность карбонатного накипеобразования, являются химический состав и температура нагреваемой воды.

2. Тепловая нагрузка, характеризующая поверхность нагрева теплообменника, непосредственно не влияет на интенсивность накипеобразования. Косвенное ее влияние проявляется, когда увеличение теплонапряженности поверхности сопровождается ростом ее температуры настолько, что происходит повышение температуры нагреваемой воды, а это вызывает увеличение разложения бикарбоната кальция – процесс, лежащий в основе карбонатного накипеобразования.

3. Индекс стабильности или насыщения воды по карбонату кальция, рассчитанный для данной температуры нагревания по результатам химического анализа исходной воды, может служить показателем накипеобразующей способности природной воды, предназначаемой для горячего водоснабжения.

Природные воды с 0 < J70 °C < 0,5 обладают интенсивностью карбонатного накипеобразования не выше 0,15 г/(м2·ч). Они не нуждаются в противонакипной обработке перед нагреванием в подогревателях горячего водоснабжения.

4. При эксплуатации теплообменников одновременно с осуществлением противонакипных мероприятий должны приниматься меры для предотвращения появления шероховатости или коррозионных повреждений на поверхности трубок. Повреждения могут нарушить работу теплообменника и, кроме того, будут интенсифицировать образование карбонатных отложений.

4.7.2. Организация химического контроля и оценка интенсивности

накипеобразования в водогрейном оборудовании

Важную роль в достижении заданного водно-химического режима тепловых сетей играет надежный химический контроль за нормируемыми показателями качества воды. Существенное влияние на результаты определения содержания кислорода, свободной углекислоты и железа в подпиточной, а также сетевой воде оказывают материал пробоотборных линий и способ отбора проб. В отборных линиях, изготовленных из углеродистой стали, часть кислорода и углекислоты расходуется на коррозию металла, в связи с чем их концентрации в анализируемой пробе получаются заниженными.

Важное значение для выявления источников загрязнения сетевой воды окислами железа имеет систематический контроль коррозионной активности подпиточной воды с помощью индикаторов коррозии. Контрольные вырезки труб из сетевых подогревателей и водогрейных котлов во время капитальных ремонтов позволяют судить о правильности водно-химического режима тепловых сетей. В водогрейном котле наиболее интенсивные отложения образуются в экранных трубах (в зоне «холодной горелки», а также выше верхней оси горелок на 1,5 м), в трубах нижнего конвективного пакета (в первом по ходу дымовых газов ряду). Для более надежного контроля необходимо вырезать образцы из нескольких обогреваемых труб каждой панели. Контроль размера отложений в водогрейном котле во время эксплуатации возможен по изменению его гидравлического сопротивления.

Контроль за качеством водовоздушных промывок местных отопительных систем, особенно вновь вводимых, а также промывок магистральных трубопроводов позволяет своевременно выявить один из главных источников, загрязняющих окислами железа сетевую воду теплосети.

Повышение жесткости сетевой воды в закрытых системах теплоснабжения может быть вызвано неплотностью подогревателей местных систем и возникающим подсосом сырой воды в систему. Следовательно, необходима организация контроля за качеством сетевой воды непосредственно в местах установки местных подогревателей. Увеличение жесткости воды в закрытых системах теплоснабжения происходит также при вынужденных добавках сырой воды в теплосеть из-за повышенного неорганизованного водоразбора из системы. Случаи добавления неочищенной воды в теплосеть должны рассматриваться как недопустимые.

4.8. Химические очистки оборудования ТЭС и котельных

Дата добавления: 2017-03-12; просмотров: 6429;