Технические данные вагонов моделей 81-740.4 и 81-741.4

| Наименование характеристики | Значение характеристики | |

| 81-740 | 81-741 | |

| Ширина вагона, мм, не более Шкворневая база вагона, мм. База тележки, мм. Высота от уровня головки рельса порожнего вагона, мм не более Длина вагона по плоскостям автосцепки, мм. Масса тары вагона, кг, не более Количество мест для сидения, шт. Максимальная вместимость из расчета 8 чел/м2 свободной площади пола (с учетом сидящих пассажиров), чел. Конструкционная скорость, км/ч Максимальное ускорение, м/с2. Максимальное замедление, м/с2. | 2712 10500 2150 3590 28175 47000 54 344 90 1,0 1,0 | 2712 10500 2150 3590 27225 46000 60 372 90 1,0 1,0 |

44. Из каких основных частей состоит вагон 81-740, 741

Вагоны серии 81-740/741 состоят из двух сочлененных секций кузова со свободным сообщением салонов через межвагонный переход, трех тележек и двух автосцепок. На тележки устанавливаются секции кузова. 1 и 3 тележки являются моторными, а 2 (средняя) тележка не моторная – поддерживающая;

· Кузов Рамы кузова Боковые стенки Лобовая часть Торцевые стенки Стенки перехода Перегородка Межсекционный переход Крыша Внутреннее оборудование салона

· Внутренняя отделка салона и кабин Полсалона Окна салона Двери в кабину управления

· Двери торцевые и в перегородке Сиденья для пассажиров Аппаратный отсек и торцевые шкафы

45. Кузов вагона

Кузов вагона предназначен для размещения пассажиров, а также необходимого оборудования.

Конструкция кузова включает в себя следующие составные элементы:

· рамы; боковые стенки; лобовая часть (для головной секции вагона 81-740.4);

· торцевые стенки (для концевой секции вагона 81-740.4 и обеих секций вагона

81-741.4);

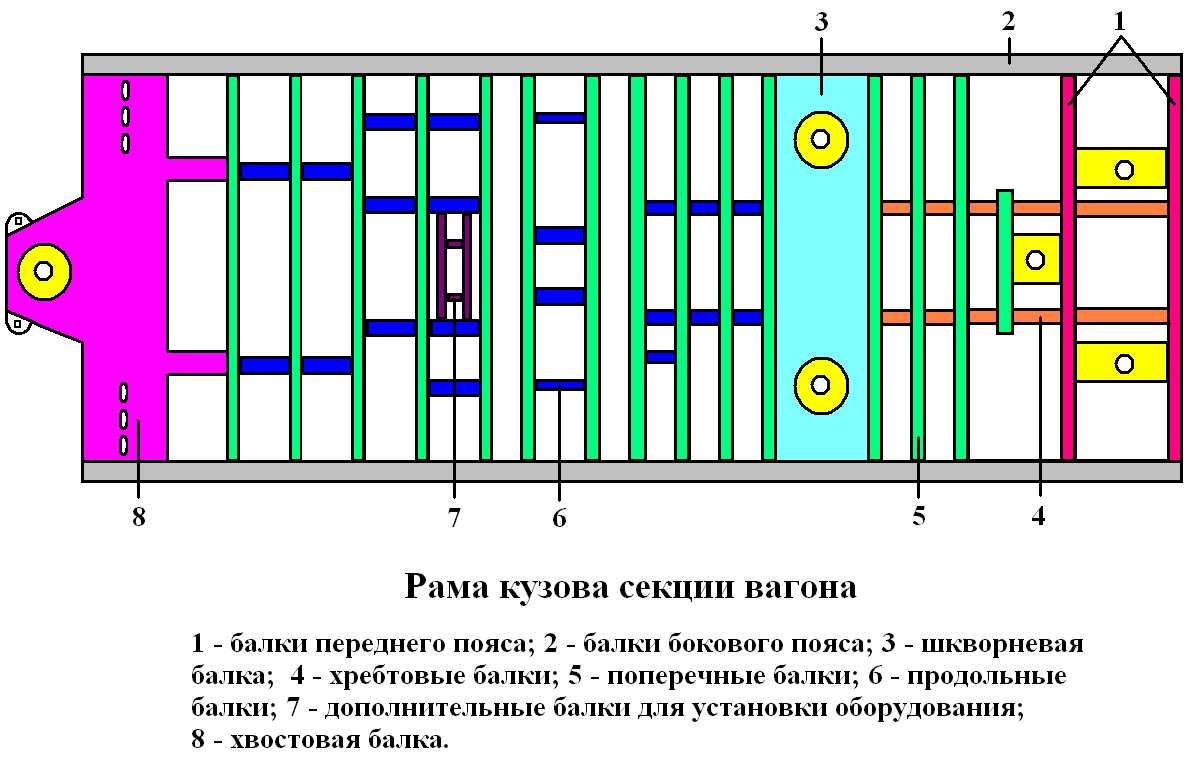

· стенки перехода в обеих секциях кузова вагона 81-740.4 и 81-741.4; перегородка в аппаратном отсеке (для головной секции); Крыши секций. Межсекционный переход. Рамы кузова:

Рамы секций кузова сварной конструкции, выполнены из швеллерообразных балок, и состоят из следующих конструктивных элементов:

· двух боковых поясов, составляющих вместе с концевыми частями замкнутый контур;

· набора поперечных балок и угольников; шкворневой балки; хребтовых балок; концевой балки.

46. Тип дверей, применяемый на вагонах серии 81-740/741

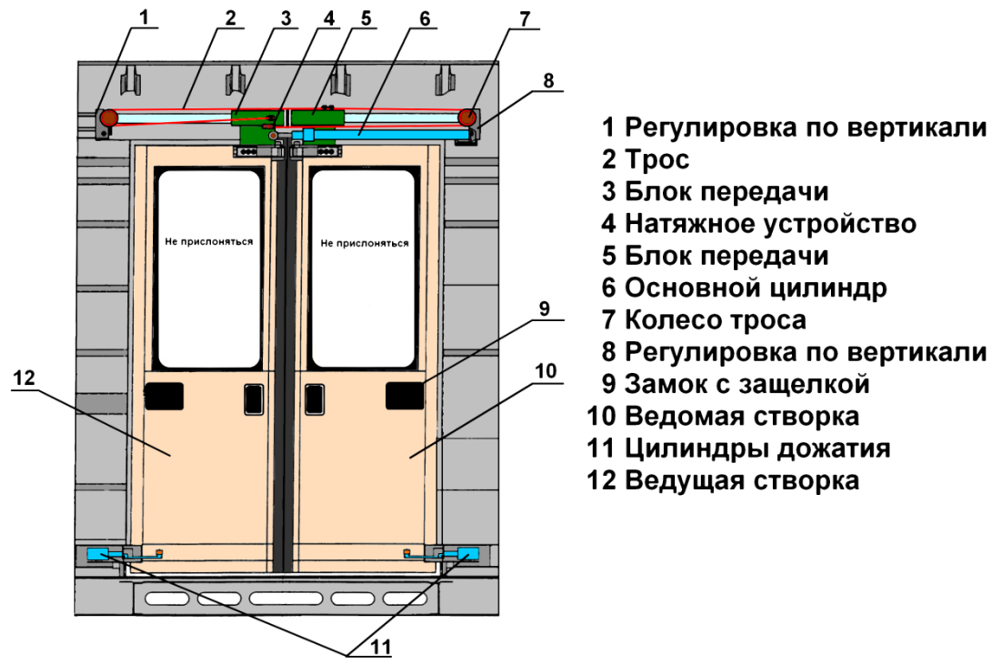

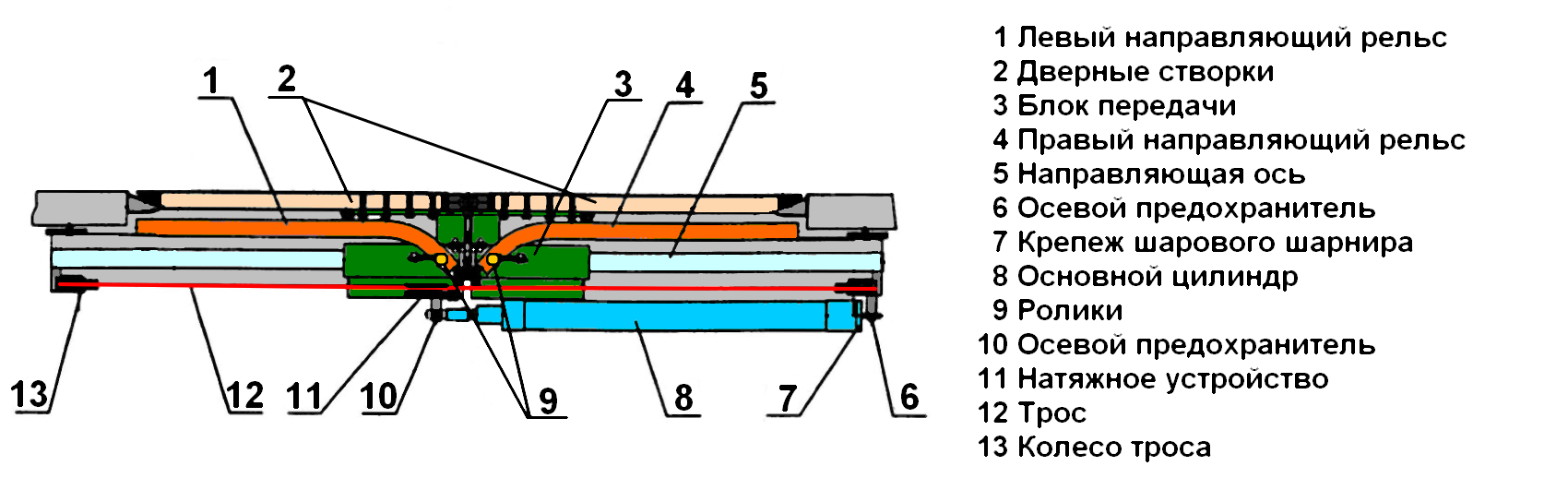

Салоны вагонов оборудованы раздвижными двухстворчатыми дверями прислонно-сдвижного типа.

Раздвижные двери предназначены для входа и выхода пассажиров в вагон (из вагона). С каждой стороны вагона модели 81-740.1/741.1 установлено по четыре двери - всего восемь дверей на каждом вагоне. Для ускорения посадки и высадки пассажиров на вагонах модели 81-740.4/741.4 увеличено количество дверных проемов в головных вагонах до пяти (всего в вагоне 10 дверей), а в промежуточных до шести (всего в вагоне 12 дверей).

Дверной проем

В состав комплекта раздвижных дверей входят следующие основные составные части:

- дверные полотна - левое и правое; верхний механизм; нижние направляющие (левая и правая);

- дверные полотна - левое и правое; верхний механизм; нижние направляющие (левая и правая);

- пневматический блок управления дверьми; пневмооснастка; боковые профили дверного проема и боковое уплотнение.

47. Назначение тележки вагона

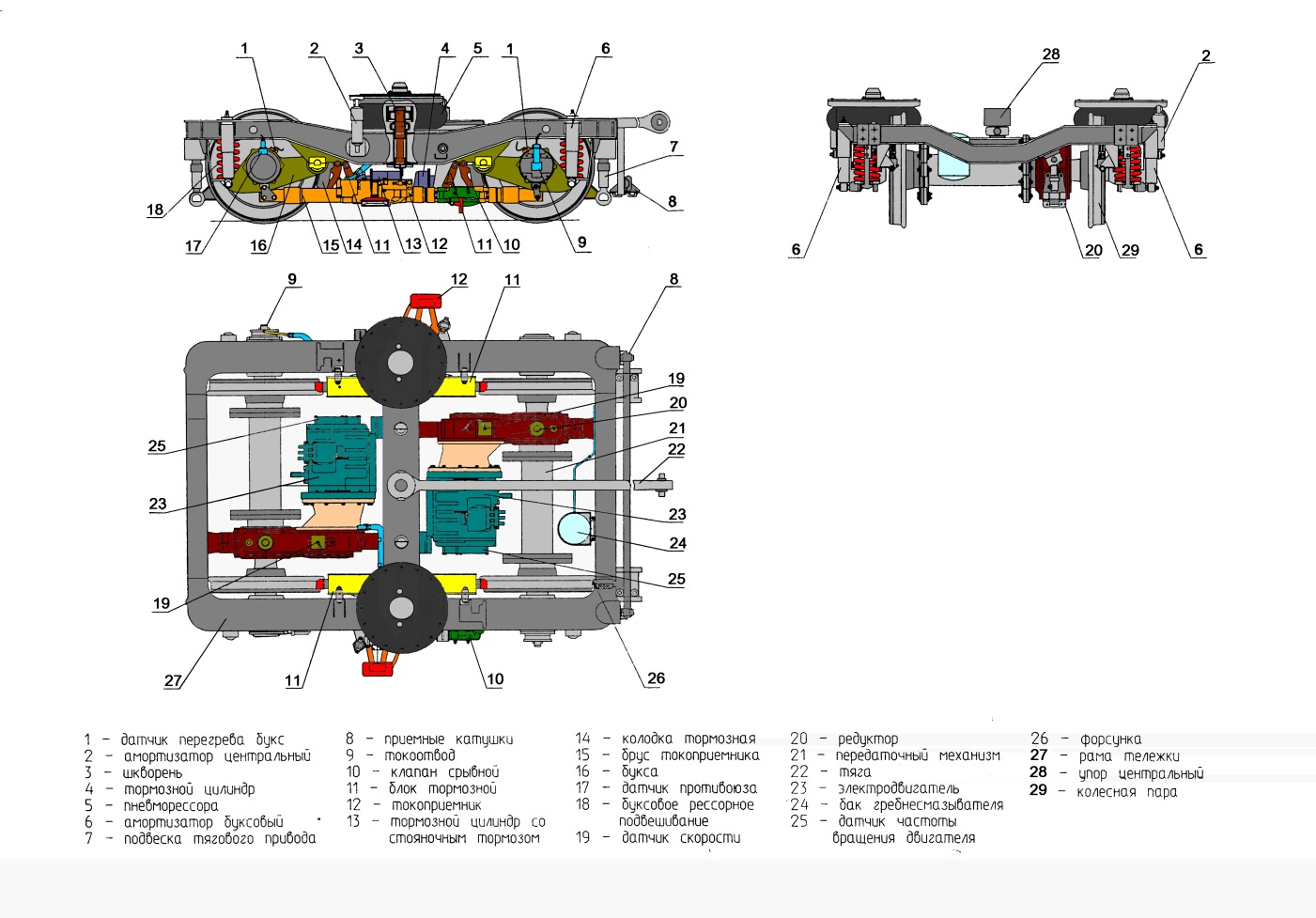

Тележки моторные являются экипажной частью вагонов и предназначены для направления движения по рельсовому пути с обеспечением минимального сопротивления и необходимой плавности хода, распределения и передачи вертикальных нагрузок от кузова на путь, а также формирование и реализации продольных сил.

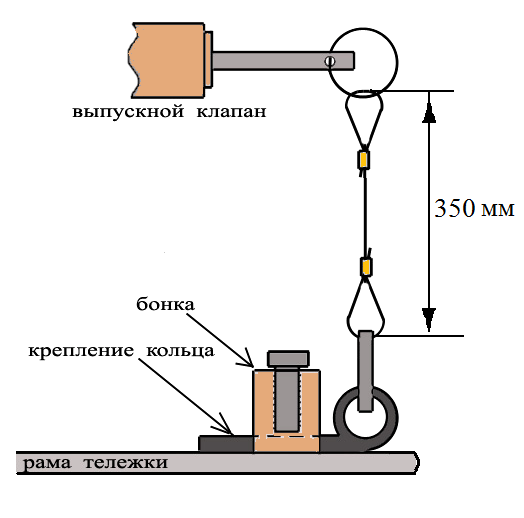

Моторные тележки передняя и задняя по конструкции аналогичны. Отличия моторных тележек головного вагона состоят в разной длине горизонтальных тяг связи тележек с кузовом (на передней тележке тяга имеет большую длину) и их направлении, и наличии на передней тележке дополнительных крепежных элементов под установку оборудования системы автоматических гребнесмазывателей АГС-8 и подвески приемных катушек. Кроме того, на передней тележке устанавливаются брусья токоприемников, один из которых с установкой срывного клапана автостопа. На задней тележке токоприемники не устанавливаются. На промежуточных вагонах моторные тележки одинаковы, исключая отсутствие токоприемников на задней тележке.

Моторные тележки передняя и задняя по конструкции аналогичны. Отличия моторных тележек головного вагона состоят в разной длине горизонтальных тяг связи тележек с кузовом (на передней тележке тяга имеет большую длину) и их направлении, и наличии на передней тележке дополнительных крепежных элементов под установку оборудования системы автоматических гребнесмазывателей АГС-8 и подвески приемных катушек. Кроме того, на передней тележке устанавливаются брусья токоприемников, один из которых с установкой срывного клапана автостопа. На задней тележке токоприемники не устанавливаются. На промежуточных вагонах моторные тележки одинаковы, исключая отсутствие токоприемников на задней тележке.

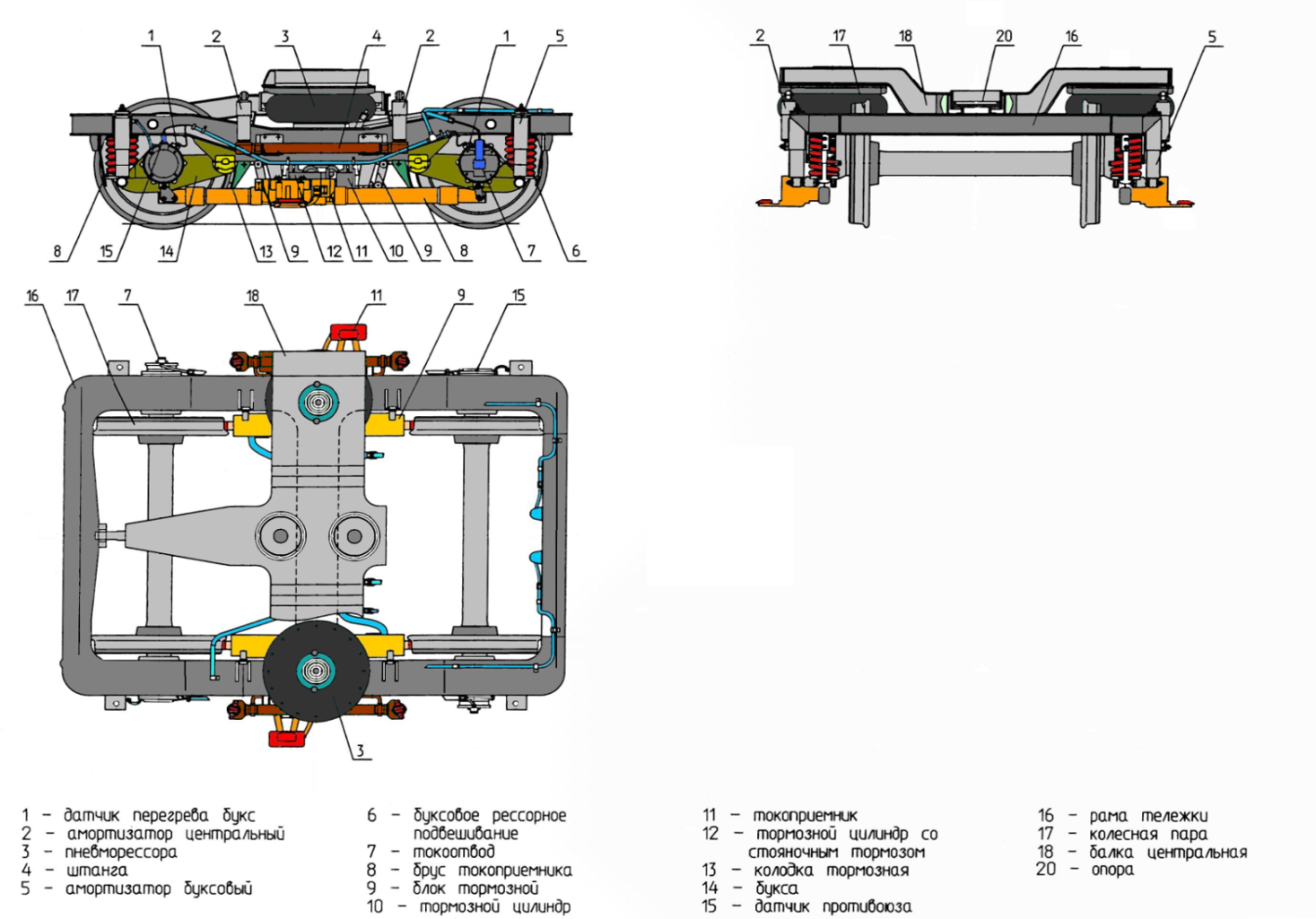

Тележка моторная передняя состоит из следующих основных составных частей, узлов и механизмов:

- рамы; двух колесных пар; четырех узлов буксового рессорного подвешивания;

- тяговых асинхронных приводов (электродвигатели, редукторы, передаточный механизм и другие устройства передачи вращения); пневматического центрального подвешивания с пневморессорами;

- тормозных устройств (тормозных блоков). Кроме того, на тележках устанавливаются токоприемные устройства, токоотводящие (заземляющие) устройства, трубопроводы магистралей тормозных цилиндров, управления токоприемниками и другие устройства. На передней тележке головного вагона дополнительно установлено оборудование системы АГС (бак и форсунки), подвеска с приемными катушками, срывной клапан автостопа, датчики измерителя скорости и другое оборудование. Весь комплекс оборудования, обеспечивающий работу тележки, смонтирован, в основном, на раме тележки или с опорой на нее.

Не моторная тележка является промежуточной, поддерживающей, на которую опираются головная и концевая секции кузовов вагона, и выполняет значительную часть функций моторных тележек, за исключением приведения вагонов в движение.

Основными отличиями промежуточной не моторной тележки от моторных тележек является отсутствие тягового электропривода, горизонтальной тяги, обеспечивающей связь тележки с кузовом, и наличие в системе центрального пневморессорного подвешивания фигурной балки и пятникового устройства для установки секций кузова.

48. Назначение рамы тележки

Рама тележки воспринимает вес кузова с пассажирами и равномерно распределяет его между колесными парами. Рама воспринимает также тяговые и тормозные усилия от колесных пар и передает их кузову. Кроме того, на раму действуют дополнительные нагрузки, обусловленные неровностями рельсового пути, извилистым движением колесных пар, центробежной силой, возникающей в кривых участках пути, и др. Также, рама является связующим звеном между пневморессорным и надбуксовым подвешиванием.

Рамы всех тележек замкнутой формы, сварные, коробчатого сечения. Являются несущими элементами конструкции моторной и не моторной тележек.

Рама моторной тележки состоит из центральной балки, двух продольных балок и двух концевых балок. На центральной балке рамы имеются кольца для установки и крепления пневморессор центрального пневматического подвешивания и отверстие под центральный упор для установки и крепления горизонтальной тяги, которая вторым концом закреплена на раме кузова. На этой балке также имеются отверстия для установки элементов подвешивания тяговых приводов (редукторов с электродвигателями), с одной стороны. С другой стороны, с помощью регулировочных тяг тяговые приводы крепятся к концевым балкам.

На продольных балках крепятся сферические шарниры букс и буксовые амортизаторы.

В конструкции рамы предусмотрены различные кронштейны, втулки и другие силовые элементы для установки и крепления оборудования тележки и других систем, смонтированных на тележках.

49. Назначение центрального подвешивания

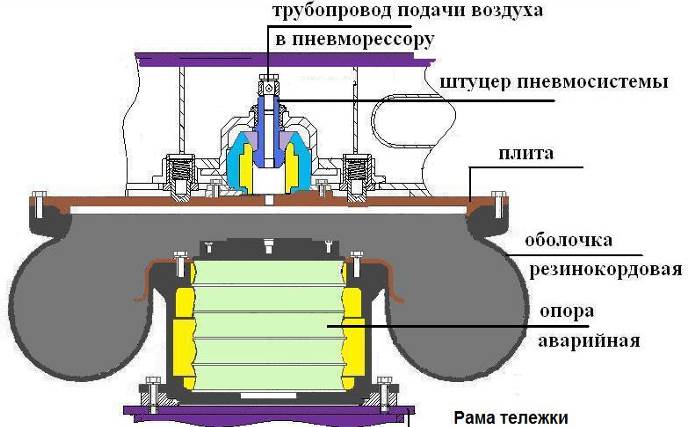

Центральное пневматическое подвешивание предназначено для опоры кузова на тележку, а также снижения динамических усилий и ударных нагрузок от рамы тележки на кузов, возникающих при движении вагона по рельсовой колее.

Центральное пневматическое подвешивание моторной тележки осуществляется с помощью пневморессор, установленных на центральной балке рамы тележки.

Основным элементом пневморессоры является резинокордовая оболочка диафрагменного типа, заполненная воздухом. Воздух поступает в оболочку из напорной магистрали пневмосистемы вагона через штуцер. Оболочки пневморессор соединяются между собой перепускным быстродействующим клапаном.

Основным элементом пневморессоры является резинокордовая оболочка диафрагменного типа, заполненная воздухом. Воздух поступает в оболочку из напорной магистрали пневмосистемы вагона через штуцер. Оболочки пневморессор соединяются между собой перепускным быстродействующим клапаном.

Каждая пневморессора управляется регулятором положения кузова, который в зависимости от загрузки вагона автоматически изменяет давление в оболочке пневморессоры, поддерживая установленное расстояние между рамой кузова и тележки с определенной степенью точности. Давление в пневморессоре устанавливается автоматически, от 2 атм. в порожнем режиме до 4 атм. в полностью груженом режиме.

Каждая пневморессора управляется регулятором положения кузова, который в зависимости от загрузки вагона автоматически изменяет давление в оболочке пневморессоры, поддерживая установленное расстояние между рамой кузова и тележки с определенной степенью точности. Давление в пневморессоре устанавливается автоматически, от 2 атм. в порожнем режиме до 4 атм. в полностью груженом режиме.

Если в пневморессорах одной тележки возникает разность давлений более 1,5 кгс/см2 при завале кузова или повреждении резинокордовой оболочки, то происходит срабатывание перепускного быстроде-йствующего клапана и воздух из пневморессор аварийной тележки стравливается в атмосферу.

Пневморессорное пневматическое подвешивание головной и концевой секций кузова вагона на не моторной тележке выполнено с помощью специальной центральной балки.

Шкворневая балка металлической конструкции коробчатого сечения двумя концами опирается на пневморессоры с резинокордовой оболочкой, установленные на центральной балке рамы тележки, и закрепляется на них, а третьим концом крепится к кронштейну концевой балки рамы тележки с помощью шарнирного подшипника типа ШСЛ 60К. Кузовные секции вагона с помощью пятников и подпятников устанавливаются на опоры шкворневой балки и фиксируются шкворнями.

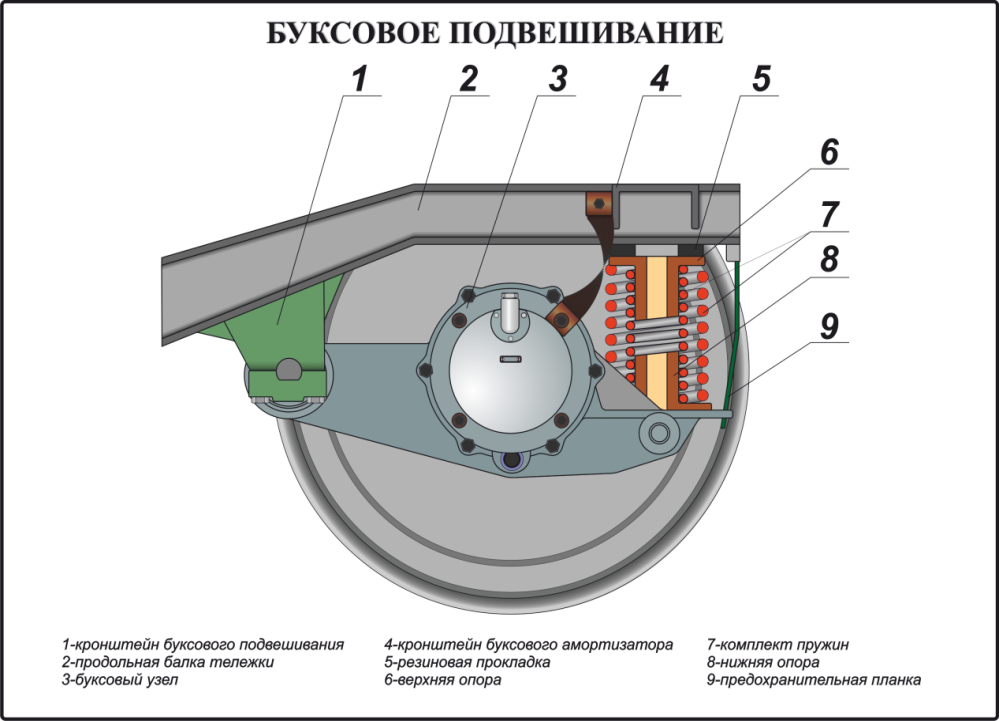

50. Назначение и тип надбуксового подвешивания

50. Назначение и тип надбуксового подвешивания

Буксовое подвешивание предназначено для подрессоривания рамы тележки относительно колесных пар и пути, передачи тяговых и тормозных усилий, фиксации колесной пары относительно рамы тележки.

В комплект буксового подвешивания входят: комплект пружин 7 с верхней 6 и нижней 8 направляющими опорами дополненные буксовым амортизатором с регулируемой клапанной системой. Сферический шарнир крепления соединения с рамой тележки и предохранительное устройство 9.

На каждой тележке предусмотрено четыре узла буксового подвешивания.

Зазор между флажком предохранительной скобы и корпусом буксы под тарой вагона23-28мм.

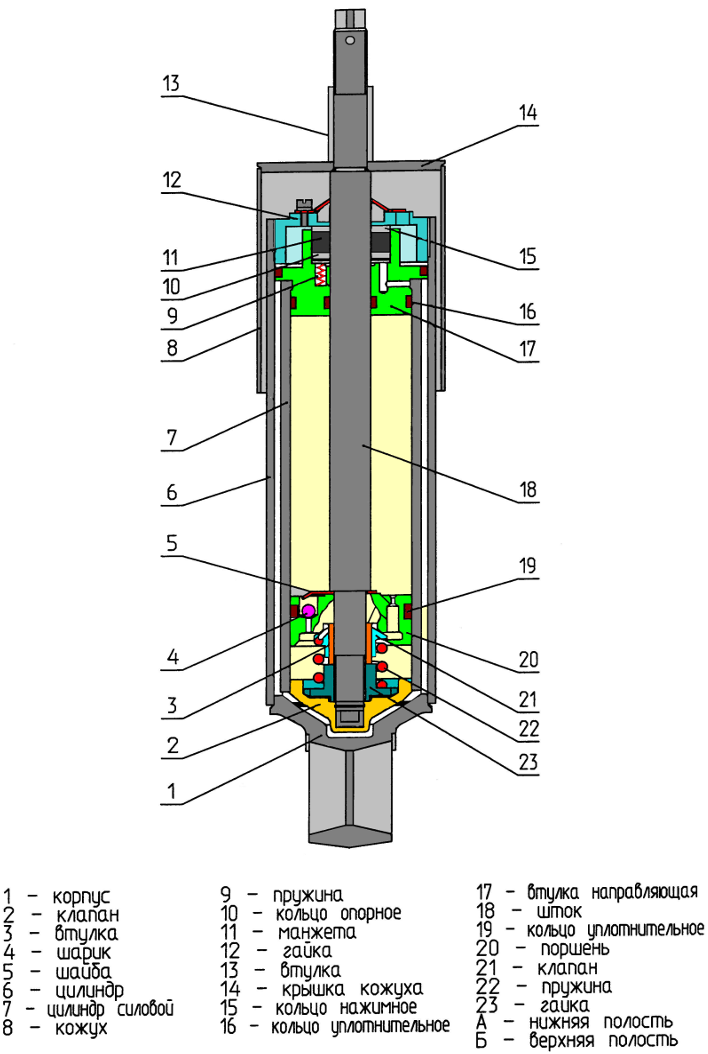

51. Назначение гидравлического гасителя колебаний

Предназначены для гашения колебаний кузова вагона или рамы тележки при работе рессорного подвешивания.

Предназначены для гашения колебаний кузова вагона или рамы тележки при работе рессорного подвешивания.

Гашение колебаний происходит в режиме дросселирования жидкости, проходящей через отверстие клапанных блоков, встроенных в поршне и днище цилиндра (донная шайба), при движении штока относительно силового цилиндра.

Амортизатор состоит из силового цилиндра, корпусов, штока, поршня, кожуха, донной шайбы. Корпус крепится к буксе, а верхняя часть штока к раме тележки.

При движении вагона шток вместе с кожухом совершает возвратно-поступательное движение (вверх-вниз). Процесс наполнения рабочих полостей цилиндра осуществляется поочередным открытием на ходе растяжения – клапана штока, а на ходе сжатия - нижнего клапана, за счет образующихся перепадов давлений между полостями.

Для гашения колебаний кузова при работе пневморессорного подвешивания на моторных тележках предусмотрено два центральных амортизатора. На не моторных тележках установлено четыре центральных амортизатора. Амортизаторы центральные представляют собой гидравлические гасители колебаний с регулируемой клапанной системой.

Амортизаторы устанавливаются вертикально и с помощью крепежных элементов одним концом подсоединены к раме тележки, а другим концом к раме вагона. Такая установка амортизаторов обеспечивает гашение колебаний кузова.

На не моторной тележке центральные амортизаторы (по два с каждой стороны тележки) одним концом крепятся к штангам, установленным с помощью кронштейнов на продольных балках рамы тележки, а другим концом - к рамам секций кузова.

52. Назначение и составные элементы колесных пар

Колёсные пары воспринимают нагрузку вагона и направляют его по рельсовому пути. Наряду с постоянно действующей нагрузкой от веса вагона и пассажиров колесные пары испытывают динамические усилия – от стыков и неровностей пути и горизонтальные усилия при прохождении кривых участков пути.

Колесные пары являются неподрессоренной массой и одним из основных узлов ходовых частей и всего подвагонного оборудования.

Колесные пары моторной тележки состоят из оси, двух цельнокатаных колес и букс, передаточного механизма и редуктора.

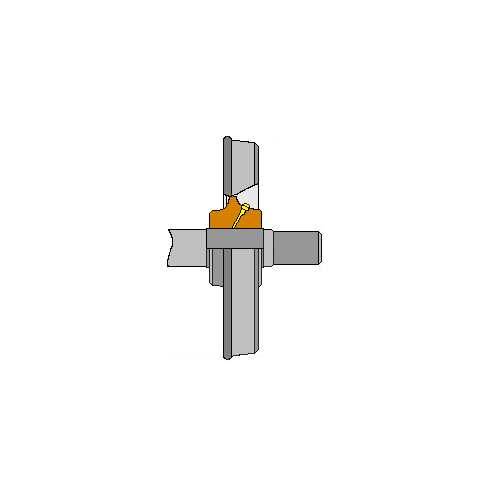

Выходной вал соединен с фланцем и через передаточный механизм посредством фланца с осью колесной пары.

Фланец насаживается на ось колесной пары. Кольцо, состоящее из двух половин, свободно установлено между осью и выходным валом.

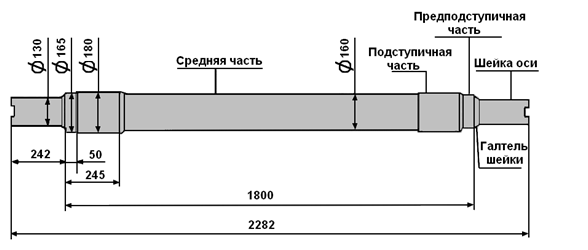

Ось колесной пары представляет собой брус круглого сечения.

Диаметр оси по её длине не одинаков.

Основные нагрузки, испытываемые осью:

1.Изгиб от действия весовых нагрузок на шейки оси от буксового узла.

2.Кручение при передаче крутящего момента от зубчатого колеса редуктора на колеса.

3.Сжатие детали от воздействия напрессованных деталей

Цельнокатаное колесо

Цельнокатаное колесо

У цельнокатаных колес обод с гребнем, диск и ступица составляют одно целое. Изготавливают их из твердой углеродистой стали (типа бандажной) по особой технологии, заключающейся в нагреве заготовок до ковочной температуры 1300°, многократной обжимке

под гидравлическими прессами и прокатке обода роликами на специальном колесопрокатном стане, в результате чего колеса приобретают высокую прочность.

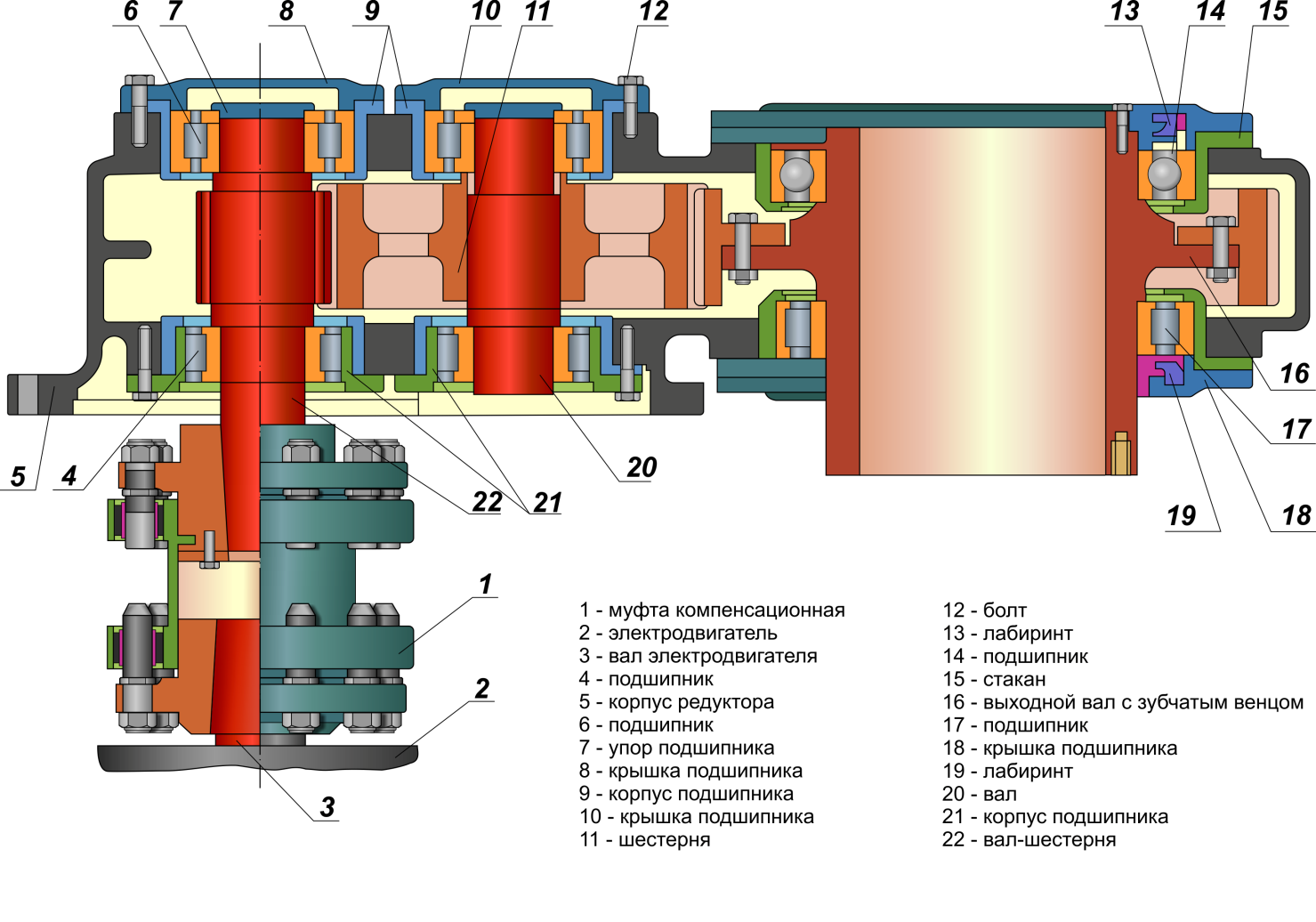

53. Назначение редукторного узла

53. Назначение редукторного узла

Редуктор предназначен для передачи крутящего момента от электродвигателя на колесную пару. Передаточное число редуктора 5,5. Это отношение количества оборотов вала малой шестерни к количеству оборотов выходного вала редуктора. Состоит из разъемного корпуса, в котором размещены: вал-шестерня, промежуточная шестерня и выходной вал с зубчатым венцом. Промежуточная шестерня установлена на валу. Вал с подшипниками с двух сторон закрыт крышками. Выходной вал вращается на шариковых и роликовых подшипниках и состоит из ступицы и зубчатого венца, скрепленных между собой болтами.

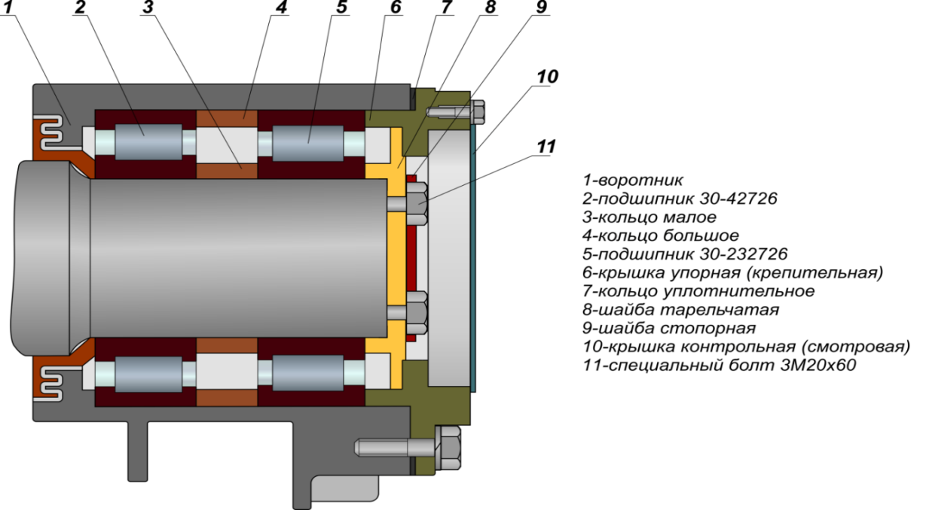

54. Назначение буксового узла

Буксы служат для передачи веса кузова с тележками на шейки оси колесных пар, передачи тяговых и тормозных усилий от колесных пар на рамы тележек, служат кронштейнами для токоприемников.

Конструкция буксового узла: На осевых шейках колесной пары установлены буксы, каждая из которых имеет по два цилиндрических роликовых подшипника с установленными между ними кольцами. В стакане буксы установлены тарельчатая шайба, крышка, лабиринтное кольцо, а на оси - воротник. Такое устройство позволяет удерживать смазку в буксах. Допустимая в эксплуатации температура нагрева корпуса буксы в

Конструкция буксового узла: На осевых шейках колесной пары установлены буксы, каждая из которых имеет по два цилиндрических роликовых подшипника с установленными между ними кольцами. В стакане буксы установлены тарельчатая шайба, крышка, лабиринтное кольцо, а на оси - воротник. Такое устройство позволяет удерживать смазку в буксах. Допустимая в эксплуатации температура нагрева корпуса буксы в  зоне подшипников: 35°С от температуры окружающей среды. В буксовый узел закладывается смазка марки ЛЗ- ЦНИИ. В качестве её заменителя применяется смазка марки 1-13 жировая. Смазка закладывается в количестве 1-1,3кг. На буксах имеются масленки, через которые пополняется смазка. Буксы, установленные на оси колесной пары, удерживаются от осевых перемещений через тарельчатые шайбы и кольца четырьмя болтами. Под болты установлены отгибные шайбы, которые предохраняют их от отворачивания.

зоне подшипников: 35°С от температуры окружающей среды. В буксовый узел закладывается смазка марки ЛЗ- ЦНИИ. В качестве её заменителя применяется смазка марки 1-13 жировая. Смазка закладывается в количестве 1-1,3кг. На буксах имеются масленки, через которые пополняется смазка. Буксы, установленные на оси колесной пары, удерживаются от осевых перемещений через тарельчатые шайбы и кольца четырьмя болтами. Под болты установлены отгибные шайбы, которые предохраняют их от отворачивания.

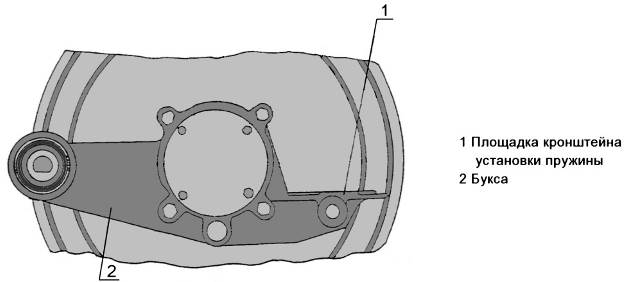

Буксовый узел

Сферический шарнир своими валиками крепится к кронштейнам рамы тележки, а второй конец буксы служит для установки пружин и крепления амортизатора. На одной из букс колесных пар всех тележек устанавливаются токоотводы типа УТ-01 У2, на другой – датчик устройства «противоюза».

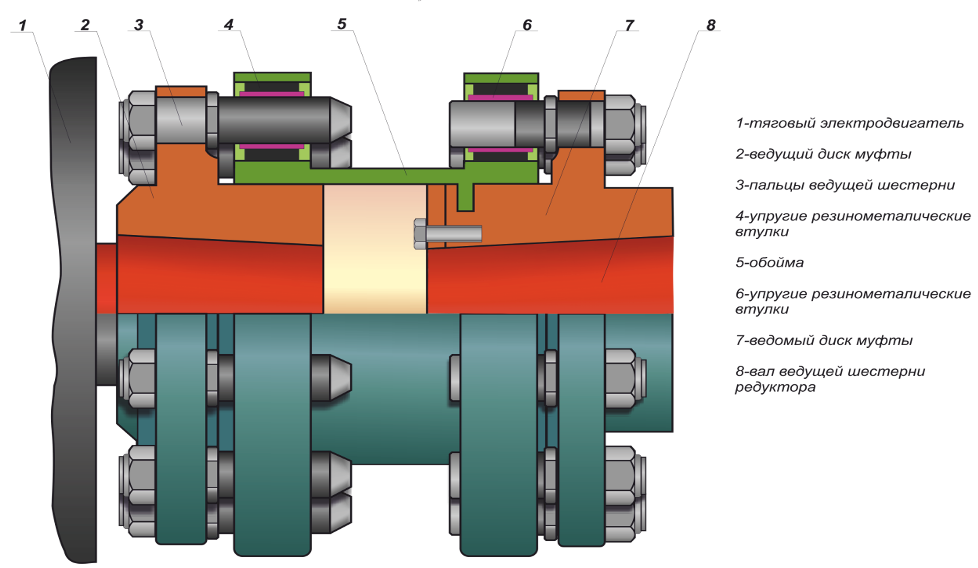

55. Назначение компенсационной муфты

Муфта компенсационная предназначена для передачи крутящего момента от электродвигателя к редуктору, а также для предохранения деталей привода от динамических перегрузок при увеличении крутящего момента более допустимого. Муфта состоит из ведущего диска, пальцев и упругой втулки, ведомого диска, обоймы, стопорной планки, болтов, стопорной шайбы и колец. Крутящий момент через муфту передается следующим образом: от электродвигателя через ведущий диск 2, палец 3, упругую втулку ведущего диска, обойму 4, упругую втулку 9, палец 11 ведомого диска, диск ведомый 10 и далее – вал шестерни редуктора.

Муфта компенсационная предназначена для передачи крутящего момента от электродвигателя к редуктору, а также для предохранения деталей привода от динамических перегрузок при увеличении крутящего момента более допустимого. Муфта состоит из ведущего диска, пальцев и упругой втулки, ведомого диска, обоймы, стопорной планки, болтов, стопорной шайбы и колец. Крутящий момент через муфту передается следующим образом: от электродвигателя через ведущий диск 2, палец 3, упругую втулку ведущего диска, обойму 4, упругую втулку 9, палец 11 ведомого диска, диск ведомый 10 и далее – вал шестерни редуктора.

Эластичная мембранная муфта

Служит для передачи крутящего момента от электродвигателя к редуктору посредством зацепляющихся друг за друга противостоящих зубьев, с помощью эластичного зубчатого венца, сглаживания динамических ударов и амортизации.

56. Количество тяговых двигателей на вагоне. Их назначение

Четыре тяговых двигателя, установлены на вагонах 81-740/741, с опорой только на раму тележки, что снижает ударные нагрузки на двигатель при прохождении неровностей и стыков ходовых.

Двигатели предназначены для приведения в движение колесных пар вагона метрополитена.

Двигатели могут работать как электродвигателями, так и генераторами. В первом случае электрическая энергия, потребляемая от контактной сети (3-ий рельс), преобразуется в механическую, развивая при этом вращающий момент на валу двигателя. Во втором случае двигатель преобразует приведенную к валу механическую энергию, от вращения колесных пар в электрическую, которая может быть вновь возвращена в контактную сеть (рекуперативное торможение) или гасится на тормозном реостате (сопротивление), при реостатном электрическом торможении.

57. Назначение стояночного тормоза, блок-тормоза

Блок-тормозпредназначен для затормаживания состава или отдельно взятого вагона в случае отсутствия давления воздуха в напорной магистрали и магистрали стояночного тормоза. Устанавливается на каждой колесной паре в сборе с тормозным цилиндром. На нечетных колесных парах (1; 3; 5) – с левой стороны (2; 4; 6) – с правой стороны.

Цилиндр тормозной стояночный пневматический двухкамерный представляет собой устройство, состоящее из тормозного цилиндра и цилиндра стояночного тормоза, которые торцевыми частями через фланец соединены между собой. Стояночный тормоз состоит из корпуса, пружин, поршня, штока, крышек, и болта. Шток стояночного тормоза связан с поршнем и упирается в пятку днища поршня тормозного цилиндра. Пружины с одной стороны упираются в крышку, а с другой стороны в поршень. Болт с торцевой стороны насаживается на подшипник, а конец болта с помощью резьбы вворачивается в гайку, которая вставлена внутрь штока. При отсутствии давления сжатого воздуха в рабочей полости стояночного тормоза пружины разжимаются и, воздействуя на шток, передают усилие на поршень тормозного цилиндра. Поршень движется, сжимая пружину, выдвигается шток, и тормозное усилие передается на тормозную колодку через рычажную передачу. Тормозная колодка воздействует на поверхность катания колеса и колесо затормаживается. При подаче сжатого воздуха в рабочую полость стояночного тормоза происходит обратное перемещение поршня. При этом пружины сжимаются и под воздействием оттормаживающего механизма и силы пружины тормозного цилиндра колесо растормаживается.

58. Назначение комбинированной автосцепки. Почему её называют комбинированной

Автосцепки вагонов предназначены для механического сцепления вагонов между собой, а также для смягчения ударных нагрузок, возникающих во время движения. Комбинированной называется потому, что кроме механического сцепления, осуществляется соединение межвагонных поездных проводов цепей управления и воздухопроводов НМ и ТМ.

Автосцепка располагается под кузовом вагона между двумя хребтовыми балками рамы кузова. Своей хвостовой частью автосцепка соединяется с гнездом в раме кузова.

Головка автосцепки со сцепным механизмом

В головке автосцепки при помощи валика установлен замок, который представляет собой равноплечий рычаг диско-образной формы. К плечу рычага, где расположено отверстие, присоединяют серьгу. В плече имеется вырез, в который заходит серьга другой автосцепки при сцеплении вагонов. Центральная часть диска отлита в виде втулки. Вокруг втулки расположена канавка, в которой просверлены отверстия. Перпендикулярно линии расположения отверстий под валики на замке отлит специальный отросток, к которому присоединяют расцепной трос с рукояткой и тягу блокировочного рычага электроконтактной коробки. Серьга имеет П-образную форму и заканчивается двумя проушинами, охватывающими диск замка и соединенными с ним с помощью валика. Нижняя проушина имеет отросток для упора в выступ замка с целью ограничения его поворота и фиксации самой серьги в корпусе головки автосцепки. С противоположной стороны серьга заканчивается цапфой, которая при сцеплении заходит в вырез замка другой автосцепки. Возвратная пружина обеспечивает поворот сцепного механизма в исходное положение после сцепления или расцепления головок автосцепок. Расцепной трос с рукояткой служит для расцепления автосцепок. Перед установкой на автосцепку тросик испытывают на растяжение усилием 200 кГ, а затем на его рукоятку наносится клеймо. Без этого клейма эксплуатация расцепного тросика запрещена.

Работа сцепного механизма

При сближении головок выступающие серьги скользят по поверхности конусных впадин встречных головок и, упираясь в боковые поверхности встречных замков, поворачивают одновременно каждая свой замок вокруг валика. Поворот происходит до тех пор, пока цапфы серег не войдут в вырезы замков встречных головок, что сопровождается характерным щелчком. После этого возвратные пружины возвратят замки в исходное положение, и произойдет сцепление. Механическое расцепление осуществляют после выключения пневмопривода с помощью троса одной из головок. Трос, соединенный с отростком замка, заставляет его поворачиваться. При этом серьга поворачивающегося замка заставит повернуться замок второй головки. Когда цапфы серег выйдут из зацепления со встречными головками, можно разводить вагоны. При натянутом положении двух автосцепок проворот замков для расцепа при помощи рукояток от расцепных тросиков невозможен. В этом случае необходимо принять меры к сближению расцепляющихся вагонов, а уже после этого использовать рукоятки расцепных тросиков.

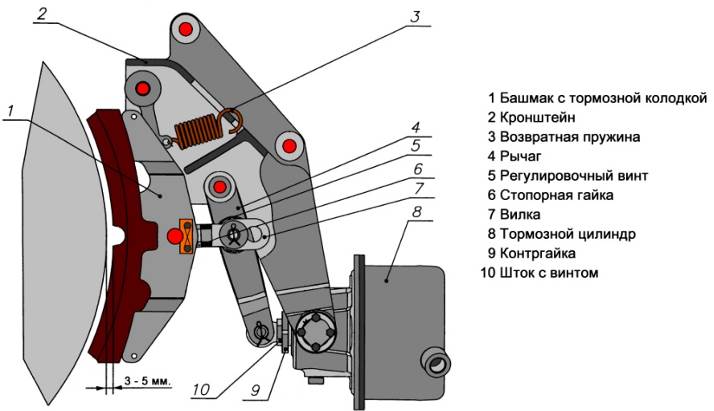

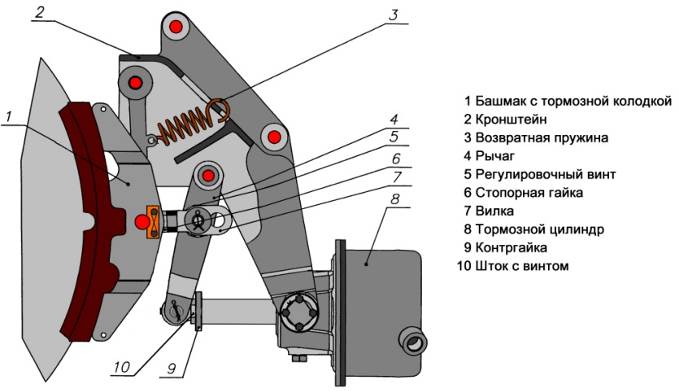

59. Назначение рычажно-тормозной передачи

Рычажно-тормозная передача служит для передачи усилия от пневматического или механического привода к тормозным колодкам и обеспечения отвода колодок от колес. Тележки вагонов оборудованы пневматическим фрикционным тормозом. Тормозные устройства каждой тележки включают в себя четыре тормозных блока одностороннего действия, по одному на колесо, которые при торможении вагона обеспечивают передачу усилий от тормозных цилиндров к тормозным колодкам и от них на поверхности катания колесных пар. Узел рычажно-тормозной передачи состоит из тормозного цилиндра, кронштейна крепления, рычага, тормозной колодки с башмаком, фиксатора и возвратной

Рычажно-тормозная передача служит для передачи усилия от пневматического или механического привода к тормозным колодкам и обеспечения отвода колодок от колес. Тележки вагонов оборудованы пневматическим фрикционным тормозом. Тормозные устройства каждой тележки включают в себя четыре тормозных блока одностороннего действия, по одному на колесо, которые при торможении вагона обеспечивают передачу усилий от тормозных цилиндров к тормозным колодкам и от них на поверхности катания колесных пар. Узел рычажно-тормозной передачи состоит из тормозного цилиндра, кронштейна крепления, рычага, тормозной колодки с башмаком, фиксатора и возвратной

РТП отпуск

(оттормаживающей) пружины. При этом два тормозных блока оборудованы тормозными цилиндрами, а два других блока тормозными цилиндрами с цилиндрами стояночными тормозными.

Узлы рычажно-тормозных передач крепятся на продольных балках рамы тележки. Торможение осуществляется передачей усилия от поршня цилиндра через рычаги и тяги на тормозные колодки. Передаточное число тормозных блоков - 3. Передаточное число показывает во сколько раз усилие прижатия тормозной колодки к колесу, больше усилия на штоке ТЦ. При поступлении сжатого воздуха в тормозной цилиндр, под действием сжатого воздуха, происходит перемещение поршня тормозного цилиндра. Поршень перемещается вместе с штоком тормозного цилиндра, который в свою очередь поочередно воздействует на  рычаг, вилку и тормозную колодку. Оттормаживание колодки осуществляется посредством сжатия возвратной пружины оттормаживания и разжатия оттормаживающей пружины, расположенной в тормозном цилиндре.

рычаг, вилку и тормозную колодку. Оттормаживание колодки осуществляется посредством сжатия возвратной пружины оттормаживания и разжатия оттормаживающей пружины, расположенной в тормозном цилиндре.

60. Понятие пневматического оборудования вагона

Рабочим веществом, которое используется в пневматическом оборудовании вагонов метрополитена, является сжатый воздух - смесь газов: азота (78%), кислорода (21%), инертных газов, углекислого газа, метана. Также в воздухе присутствует водяной пар.

Воздух при давлениях, близких к атмосферному, и температурах, близких к комнатной является идеальным газом. Основным свойством воздуха, которое используется при работе пневматического оборудования, является его способность к сжатию при увеличении давления и расширению при снижении давления с совершением полезной работы.

Пневматическое оборудование работает на сжатом воздухе. Принцип работы пневматического оборудования основан на разности давлений и площадей.

Пневматическое оборудование вагонов предназначено для выполнения следующих функций:

· обеспечение сжатым воздухом всех пневматических и электропневматических систем, устройств и приборов;

· выполнение всех видов пневматического и электропневматического торможения; управление открытием и закрытием раздвижных дверей, и блокировкой торцевых дверей; обеспечение работы электропневматических приборов управления тяговой аппаратурой и токоприемниками;

· управление работой приводов электроконтактных коробок;

· управление работой пневморессорного подвешивания и пневморессорой, кресла машиниста (вагон 81-740.1);

· управление работой стояночных тормозов; обеспечение работы гребнесмазывателя (вагон 81-740.1.741.1); подача звуковых сигналов.

61. Какие магистрали входят в пневматическое оборудование вагона 81-740

По функциональному назначению агрегаты, пневмоприборы, пневматические устройства и воздухопроводы выделены в отдельные группы, называемые магистралями:

· Напорная магистраль;

· Тормозная магистраль;

· Магистрали тормозных цилиндров;

· Магистраль управления стояночным тормозом;

· Автостопная магистраль

· Магистраль управления пневморессорным подвешиванием;

· Магистраль управления гребнесмазывателем (головной вагон).

· Дверная магистраль;

· Магистраль управления токоприемниками и торцевыми дверями

Дата добавления: 2017-03-12; просмотров: 6581;