Основные технологические операции и их механизация

Технология изготовления сварных конструкций включает в себя ряд последовательно выполняемых операций. Все операции делятся на основные и вспомогательные.

Основными операциями считают заготовительные (18…24% от общей трудоемкости изготовления изделий), сборочные (10…32%), сварочные (14…27%) и отделочные (5…13 %). Отделочными являются контрольные операции, термическая и механическая обработка, окраска и упаковка.

Доля вспомогательных операций, связанных непосредственно со сваркой, составляет 5…10%, а общих, связанных, главным образом, с транспортировкой свариваемых элементов конструкции – 15…42%.

При изготовлении сварных конструкций возникает необходимость соединять между собой заготовки и узлы, полученные различными технологическими методами: отливки, поковки, штамповки, прессованные заготовки, прокатные (листовые и профильные) детали.

Литые, кованые штампованные заготовки обычно поступают на сварку в готовом виде, не требующем дополнительных операций. При изготовлении сварных конструкций с применением листовых и профильных заготовок, с прокатом после подбора металла по размерам и маркам стали возникает необходимость проведения дополнительных операций, которые по принятой терминологии, относятся к категории заготовительных.

Заготовка деталей. К заготовительным операциям относят: правку листового и профильного проката, разметку и наметку, раскрой проката, обработку кромок и торцов, гибочные и вальцовочные работы.

Рис. 5.4. Схема правки листовой стали

Рис. 5.4. Схема правки листовой стали

|

Правку листовой и универсальной стали производят в холодном состоянии на листоправильных вальцах. При этом устраняют общие и местные неровности, например, волнистость кромки. Схема правки листовой стали показана на риc. 5.4.

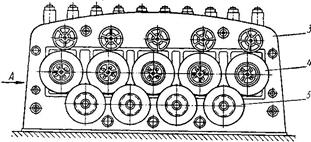

Угловые профили правят на углоправильных вальцах (рис. 5.5), устройство которых аналогично устройству листоправильных вальцов (за исключением формы роликов).

Швеллеры, двутавры и профили другого вида правят на правильно - гибочном прессе.

Разметкой называют процесс вычерчивания детали на материале в натуральную величину с нанесением линий гибов, вырезов и центров отверстий. В индивидуальном производстве линии разметки находят построением.

При заготовке нескольких одинаковых деталей размещают по шаблону. Контуры шаблона вычерчивают построением. Разметку по шаблону называют наметкой.

Рис. 5.5-электродвигатель; 2 — редуктор; 3 — литые рамки;

4 -- верхние ролики; 5 - нижние приводные ролики

Операции разметки — ручные, не поддающиеся полной механизации.. Наиболее прогрессивна вырезка деталей без разметки с использованием, например, механических копиров или фотокопировальной аппаратуры.

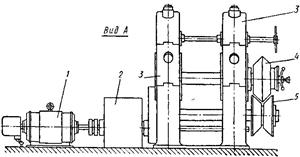

Раскрой проката осуществляют на гильотинных, дисковых, угловых и пресс-ножницах (рис. 5.6).

При заготовке деталей для ответственных несущих конструкций, при значительной кривизне деталей после резки, а также после резки

Рис. 5.6. Ножницы для резки металла:

a — гильотинные; б — пресс-ножницы; в — дисковые; г — многодисковые; 1 и 4 — ножи; 2 - разрезаемый лист; 3 — прижим; 5 — упор; 6 и 7 — дисковые ножи

Рис. 5.6. Ножницы для резки металла:

a — гильотинные; б — пресс-ножницы; в — дисковые; г — многодисковые; 1 и 4 — ножи; 2 - разрезаемый лист; 3 — прижим; 5 — упор; 6 и 7 — дисковые ножи

|

на ножницах при толщине металла свыше 16 мм, продольные кромки и торцы детали обрабатывают резанием. Продольные кромки прострагивают на кромкострогальных станках, торцы фрезеруют на торце - фрезерных станках. В процессе строгания имеется возможность, если в этом есть необходимость, скашивать кромки для образования разделки под сварку.

Газопламенную резку кромок как самостоятельную операцию применяют редко. Обработку кромок под сварку (снятие фасок) обычно совмещают с операцией вырезки деталей.

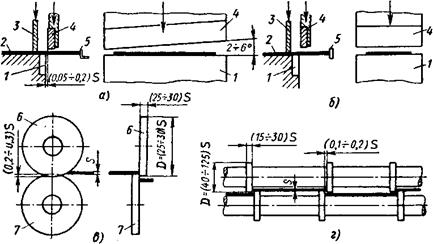

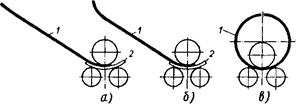

Гибочные работы в зависимости от толщины и сортамента металла, а также радиуса кривизны производят в холодном или нагретом состоянии. Цилиндрическую или коническую форму придают деталям на трех - валковых листогибочных вальцах (рис.5.7) . Холодную гибку на вальцах листовых деталей по заданному радиусу называют вальцовкой. Для того чтобы деталь после вальцовки получила форму цилиндра, кромки листов предварительно подгибают по меньшему радиусу. Кромки подгибают на кромкогибочном станке или в трехвалковых вальцах. Деталь, имеющую форму замкнутого цилиндра, после вальцовки снимают с вальцов, предварительно освобождая верхний валок из подшипника (с одного конца).

Рис. 5.7. Схема вальцовки листа на трехвалковых листогибочных вальцах:

Рис. 5.7. Схема вальцовки листа на трехвалковых листогибочных вальцах:

|

а, б — подвальцовка концевых участков листа; в — вальцовка листа в замкнутый цилиндр; 1 — лист; 2 — постель

.

Гибку в нагретом состоянии производят при необходимости получения деталей с малым радиусом кривизны, а также при гибке деталей значительной толщины.

Сборка — одна из наиболее ответственных операций. От качества сборки в значительной степени зависит качество сварной конструкции. Например, сборка с увеличенными зазорами, с несовпадением свариваемых кромок по толщине требует наложения швов с большим объемом наплавленного металла, что приводит к увеличенным остаточным деформациям конструкции.

Технология сборки определяется: типом производства, особенностями конструкции и оснащенностью сборочного цеха.

В зависимости от этих факторов существуют два варианта сборки: первый — сборка из отдельных узлов, на которые расчленяют конструкцию, второй — из отдельных элементов, минуя узловую сборку. Первый вариант более рационален, поскольку при этом обеспечивается возможность собирать одновременно (параллельно) несколько узлов. Кроме того, отдельные сварные узлы легче править (устранять их остаточные деформации), чем полностью собранную конструкцию.

Существуют следующие способы сборки: по предварительной разметке, по упорам-фиксаторам или по шаблонам, по контрольным отверстиям.

При сборке по первому методу положение каждого элемента определяют по линиям, нанесенным на сопрягаемые элементы.

Сборку по упорам-фиксаторам производят на плитах или в специализированных сборочных приспособлениях (сборочно-сварочная плита –опорное приспособление в виде горизонтальной металлической плиты с пазами).

При сборке по контрольным отверстиям сопрягаемые элементы соединяют, совмещая эти отверстия.

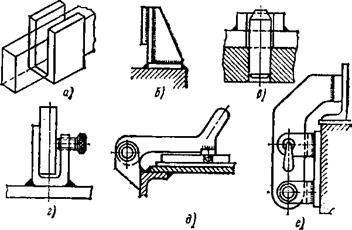

При сборке конструкций широко используют разнообразные сборочные и сборочно-сварочные приспособления. Тип приспособления определяется серийностью производства и степенью сложности конструкции. При индивидуальном производстве применяют преимущественно универсальные приспособления. В серийном производстве наряду с универсальными приспособлениями применяют специализированные сборочные установки с быстродействующими прижимами. В массовом производстве применяют специализированные установки и приспособления.

Основой сборочного приспособления является жесткий каркас, несущий упоры, фиксаторы и прижимы (рис.5.8). При сборке детали заводят в приспособление, укладывают по упорам и фиксаторам и закрепляют прижимами. Применяют стягивающие и распорные прижимы с ручным и механическим приводом. Прижимы с ручным приводом (винтовые, рычажные, эксцентриковые) конструктивно просты, но требуют непосредственного ручного труда сборщика (рис.5.9). Существуют пневматические, гидравлические, электромагнитные и вакуумные прижимы. Их использование значительно сокращает время выполнения операций, особенно, если требуется зажать изделие в нескольких местах.

Правильно спроектированное и изготовленное приспособление должно отвечать следующим требованиям: быть удобным в эксплуатации, обеспечивать проектные размеры изделия, обеспечивать быстрее установку элементов и съем собранного или сваренного изделия, иметь невысокую стоимость и удовлетворять требованиям техники безопасности при выполнении сборочных и сварочных работ.

Применение приспособлений снижает трудоемкость сборочных операций, уменьшает остаточные деформации, повышает качество конструкций и упрощает контроль и приемку собранных конструкций.

Рис. 5.8. Элементы сборочных приспособлений:

Дата добавления: 2017-03-12; просмотров: 2772;