Система защиты от вибрации

Защита агрегата от вибрации осуществляется с помощью датчиков, размещаемых на корпусах подшипников ГПА. При этом вибрация измеряется в трех направлениях: вертикальном, поперечном и осевом. Сигнал поступает от пьезодатчика. Повышенная вибрация может привести к нарушению условий смазки и разрушению подшипников, задеваниям вращающихся деталей в прочной части и другим аварийным ситуациям.

Имеется два уровня вибрации. При достижении первого уровня включается предупредительная сигнализация (сигнализация срабатывает при значении виброскорости  = 7,1 мм/с). При достижении второго уровня, когда вибрация становится более 11,2 мм/с, срабатывает аварийная сигнализация и происходит остановка агрегата.

= 7,1 мм/с). При достижении второго уровня, когда вибрация становится более 11,2 мм/с, срабатывает аварийная сигнализация и происходит остановка агрегата.

Кроме перечисленных выше основных систем защиты применяются и другие:

- по минимальному и максимальному уровню масла в маслобаке агрегата;

- защита по аварийной остановке от кнопки АО;

- защита по давлению топливного газа;

- защита по предотвращению работы вала турбокомпрессора в диапазоне резонансных частот вращения 2500-4300 об/мин (более 5 мин);

- защита нагнетателя от помпажа;

- защита по разряжению на всасывании осевого компрессора.

Проверку защиты в обязательном порядке и в соответствии с Правилами технической эксплуатации проводят при подготовке ГПА к пуску. Проверку проводит комиссия в составе сменного инженера, инженера службы КИПиА, машиниста ТКЦ, работники КИПиА с оформлением специального протокола приемки-сдачи защиты.

Контрольные вопросы:

1. Перечислите основные функции системы защиты ГПА.

2. Перечислите общестанционные системы защиты, которые входят в комплекс средств контроля и автоматики компрессорного цеха.

3. Дайте краткое описание основных систем защиты применительно к агрегату ГТК 10 – 4.

3.5. Пуск ГПА и его загрузка

Пуск ГПА является самым ответственным этапом в организации эксплуатации компрессорной станции. Это связано с тем, что при пуске ГПА одновременно включается в работу очень большое количество систем как самого агрегата, так и вспомогательных систем КС, от подготовки и правильной настройки которых зависит, насколько надежно этот пуск осуществляется. В процессе трогания роторов ГТУ начинают расти динамические нагрузки, возникают термические напряжения в узлах и деталях от прогрева ГТУ. Рост теплового состояния ведет к изменению линейных размеров лопаток, дисков, изменению зазоров в проточной части, тепловому расширению трубопроводов. При трогании ротора в первый момент не обеспечивается устойчивый гидравлический клин в смазочной системе. Идет процесс перехода роторов с рабочих колодок на установочные. Компрессор ГПА близок к работе в зоне помпажа. Через нагнетатель осуществляется большой расход газа при низкой степени сжатия, что ведет к большим скоростям, особенно трубопроводов рециркуляции, что вызывает их вибрацию. В процессе запуска до выхода на режим "малого газа" валопроводы некоторых типов ГПА проходят через обороты, совпадающие с частотой собственных колебаний, т.е. через резонансные обороты.

На начальном этапе пуска вследствие неустановившегося режима или нарушений в работе системы регулирования может происходить и заброс температуры.

Из сказанного можно сделать вывод, что процесс запуска характеризуется очень большим количеством и сочетанием неустановившихся режимов работы, а также периодического их изменения.

Правильные действия персонала при пуске агрегата - один из главных показателей уровня эксплуатации компрессорной станции. Нарушение технологии ремонта, нарушение регулировок узлов и деталей, любое неправильное действие в процессе пуска, сбои в работе защиты скажутся на пуске и обязательно приведут к нарушению алгоритма пуска и его сбою, а порою, при грубых нарушениях, и к аварийному ремонту ГТУ. Любые сбои на этапе запуска могут оказать существенное влияние и на эксплуатационные показатели в процессе работы машины.

Время пуска зависит от типа ГПА. Для стационарных ГПА оно составляет 20-30 мин, для ГПА с авиационным приводом 5-10 мин.

Для стационарных оно больше по причине необходимости обеспечения равномерного прогрева корпусных узлов и деталей ГТУ. Эти узлы и детали имеют большую массу, поэтому для обеспечения их равномерного прогрева и одинакового расширения необходимо больше времени.

Пуск ГПА осуществляется с помощью пусковых устройств. В качестве основных устройств применяются турбодетандеры, работающие в основном на перепаде давления природного газа, который предварительно очищается и редуцируется до необходимого давления. Турбодетандеры установлены на всех стационарных и некоторых авиационных ГПА. Иногда в качестве рабочего тела применяется сжатый воздух. Схема обвязки пускового устройства и топливного газа показана на рис. 3.7.

Кроме турбодетандера, широкое применение нашли электростартеры, которые применяются на судовых ГПА. Ряд агрегатов оборудован системой гидравлического запуска. Мощность пусковых устройств составляет 0,3-3 % мощности ГПА в зависимости от типа ГПА - авиационных или стационарных.

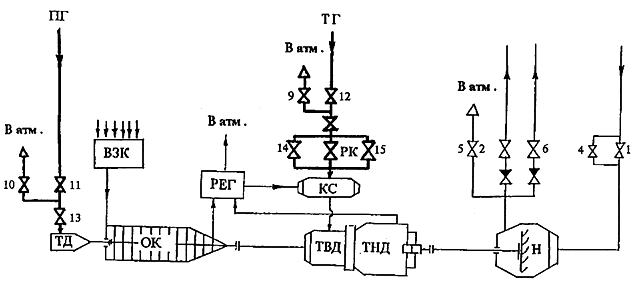

Рис. 3.7. Принципиальная схема системы топливного и пускового газа:

ТГ - топливный газ; ПГ - пусковой газ; ВЗК - воздухозаборная камера; ТД - турбодетандер; ОК - осевой компрессор; КС - камера сгорания; ТВД - турбина высокого давления; ТНД - турбина низкого давления; Н - нагнетатель; РЕГ - регенератор

Рассмотрим типовой алгоритм автоматического запуска стационарного ГПА с полнонапорным нагнетателем. При пуске ГПА можно выделить три этапа. На первом этапе раскрутка ротора осевого компрессора и турбины высокого давления происходит только благодаря работе пускового устройства, а сам алгоритм протекает следующим образом. После нажатия кнопки "Пуск" включается пусковой насос масло-смазки и насос масло-уплотнения. Открывается кран № 4 и при открытом кране № 5 осуществляется продувка контура нагнетателя, в течение 15-20 с. После закрытия крана № 5 и роста давления в нагнетателе до перепада 0,1 МПа на кране № 1 производятся открытие крана № 1, закрытие № 4 и открытие агрегатного крана № 6. При этом произошло заполнение контура нагнетателя, и такой пуск называется пуском ГПА с заполненным контуром.

Далее включается валоповоротное устройство, вводится в зацепление шестерня турбодетандера, открываются гидравлический клапан № 13 и стопорный клапан системы регулирования ГПА. Затем открывают кран № 11 и закрывается № 10 и отключается валоповоротное устройство. Агрегат начинает вращаться от турбодетандера.

Первый этап раскрутки заканчивается открытием крана № 12 и закрытием крана № 9.

На втором этапе раскрутка ротора турбокомпрессора производится совместно турбодетандером и турбиной. При достижении оборотов турбокомпрессора, достаточных для зажигания смеси ~ 400  1000 об/мин, включается система зажигания и открывается кран № 15, подающий газ на запальное устройства камеры сгорания. О нормальном зажигании сигнализирует датчик-фотореле; через 2-3 с открывается кран № 14 и начинает осуществляться подача газа на дежурную горелку. Примерно через 1-3 мин после набора температуры ~ 150-200 °С заканчивается "первый" этап прогрева, открывается регулирующий клапан на величину 1,5-2 мм и начинается второй этап прогрева, который продолжается ~ 10 мин. Затем происходит постепенное увеличение оборотов турбины высокого давления за счет открытия газорегулирующего клапана. При достижении оборотов ~ 40

1000 об/мин, включается система зажигания и открывается кран № 15, подающий газ на запальное устройства камеры сгорания. О нормальном зажигании сигнализирует датчик-фотореле; через 2-3 с открывается кран № 14 и начинает осуществляться подача газа на дежурную горелку. Примерно через 1-3 мин после набора температуры ~ 150-200 °С заканчивается "первый" этап прогрева, открывается регулирующий клапан на величину 1,5-2 мм и начинается второй этап прогрева, который продолжается ~ 10 мин. Затем происходит постепенное увеличение оборотов турбины высокого давления за счет открытия газорегулирующего клапана. При достижении оборотов ~ 40  45 % от номинала турбина выходит на режим самоходности; закрываются краны № 13 и 11, открывается кран № 10. При выходе из зацепления муфты турбодетандера заканчивается второй этап раскрутки ротора.

45 % от номинала турбина выходит на режим самоходности; закрываются краны № 13 и 11, открывается кран № 10. При выходе из зацепления муфты турбодетандера заканчивается второй этап раскрутки ротора.

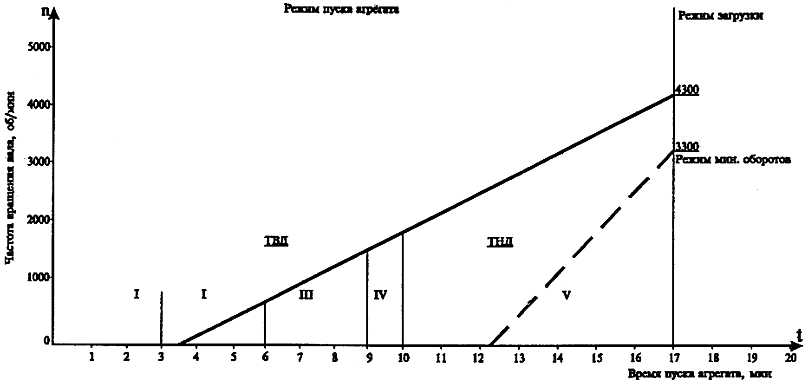

Рис. 3.8. Алгоритм пуска агрегата ГТК-10 по времени:

I - включение ПМН, МНУ; открытие крана № 4; закрытие крана № 5; открытие крана № 1 и 2; закрытие крана № 4;

II - включение муфты турбодетандера, открытие крана № 13, включение ВПУ, открытие стопорного крана и крана № 11; включение турбодетандера, отключение ВПУ, срабатывание РДВ, открытие крана № 12, включение запала (зажигание);

III - прогрев агрегата на дежурной горелке 2-3 мин; IV - открытие РК, прогрев 1 мин;

V - отключение турбодетандера закрытием крана № 13, вывод из зацепления муфты турбодетандера, закрытие крана № 11.

Дальнейшее открытие РК с интервалом 1 мин для ступенчатого прогрева ГТУ

На третьем этапе происходит дальнейший разгон ротора турбокомпрессора путем постепенного увеличения подачи газа в камеру сгорания. При этом закрываются антипомпажные клапаны осевого компрессора, турбоагрегат переходит работать с пусковых насосов на основные, приводимые во вращение уже от роторов агрегата. При увеличении частоты вращения до величины, равной частоте вращения других нагнетателей цеха, открывается кран № 2 и закрывается агрегатный кран № 6, включается табло "Агрегат в работе". Алгоритм пуска агрегата ГТК-10-4 во времени схематично показан на рис. 3.8.

Пуск агрегата запрещается:

- при неисправности любой, хотя бы одной защиты на ГПА;

- при не до конца собранных деталях и трубопроводов агрегата;

- при повышенном перепаде масла на фильтрах, неудовлетворительном качестве масла, наличии утечек масла смазки и масла уплотнения;

- при неустранении дефектов, обнаруженных на ГПА, до вывода в ремонт;

- при вынужденной и аварийной остановках до устранения причины, вызвавшей остановку;

- при неисправности системы пожаротушения и контроля загазованности, а также при обнаружении промасленных участков газоходов и воздуховодов.

Контрольные вопросы:

1. Перечислите осложнения, возникающие в момент запуска ГПА.

2. Перечислите основные виды пусковых устройств ГПА.

3. Расскажите алгоритм автоматического запуска стационарного ГПА с полнонапорным нагнетателем.

4. Перечислите пункты, когда запуск ГПА запрещён.

3.6. Обслуживание агрегата и систем КС в процессе работы

Обслуживание ГПА в процессе пуска, остановки и работы осуществляет оперативный дежурный персонал, которым руководит сменный инженер (диспетчер). Процесс эксплуатации ГПА не существует самостоятельно. Эксплуатация компрессорного цеха осуществляется как единый технологический комплекс, взаимосвязанный с линейной частью газопровода и работой соседних КС. Поэтому количество работающих ГПА и режим их работы определяется центральной диспетчерской службой (ЦДС) предприятия. В соответствии с ее заданием оперативный персонал обязан обеспечивать оптимальный режим перекачки газа через компрессорную станцию.

Контроль за состоянием основного и вспомогательного оборудования сводится к периодической регистрации эксплуатационных параметров, анализу причин их изменения и отклонения от нормальных величин и предупреждению аварийных режимов работы. Любые отклонения параметров работы от установленных инструкциями по эксплуатации ГПА должны немедленно выясняться и устраняться. При невозможности определить причину нарушения агрегат должен быть остановлен, а вместо него пущен другой, находящийся в резерве.

Регистрация эксплуатационных параметров ГПА осуществляется регулярно с периодичностью 1-2 ч с записью этих параметров в суточных ведомостях компьютера. Эти показатели фиксируются при обходе и осмотре оборудования с главных и местных щитов управления, а также с отдельных приборов или мест, обозначенных инструкциями заводов-изготовителей.

Условно, контроль за состоянием ГПА в процессе работы можно разделить на 3 составляющих:

- обеспечение технологического режима КС;

- обслуживание ГПА;

- контроль за состоянием вспомогательного оборудования и систем.

Технологический режим КС в соответствии с плановым заданием ЦДС необходимо обеспечивать минимальным количеством работающих ГПА при их максимальной загрузке. Для поддержания требуемого давления и расхода компримируемого газа центробежные нагнетатели на КС включают по различным схемам соединения: последовательная или параллельная в зависимости от типа нагнетателя (полнонапорный или неполнонапорный).

Последовательная работа двух, трех центробежных нагнетателей используется для поддержания требуемого давления газа на участке газопровода КС. Параллельная работа ГПА обеспечивает повышение производительности КС при сохранении требуемого давления газа в газопроводе. При работе ГПА, а также при пуске дополнительных ГПА или изменении схемы их работы необходимо следить за тем, чтобы давление газа после нагнетателя не превышало проектно-разрешенного, что достигается путем регулирования частоты вращения роторов. В процессе эксплуатации необходимо контролировать объемные расходы газа через центробежные нагнетатели и предупреждать возможность работы их в зонах с пониженным объемным расходом и повышенной степенью сжатия, т.е. в зоне помпажа (см. рис. 3.20).

Для обеспечения технологического режима очень важно контролировать параметры технологического газа в процессе его движения как по газопроводу, так и при прохождении его в трубных обвязках и оборудовании КС. К этим параметрам относятся давление или перепад давлений и температура технологического газа. Контроль этот необходимо вести с целью предупреждения условий возникновения дополнительных гидравлических потерь и гидратообразования. Контроль сводится к замеру перепада давления и его изменению во времени на участках газопроводов, установках очистки и охлаждения газа и на защитных решетках ГПА. Для уменьшения перепада давлений необходимо производить периодическую продувку установок очистки газа, очистку поршнем газопровода, своевременную заливку метанола, поддерживать температуру газа путем включения необходимого числа аппаратов охлаждения и не допускать ее чрезмерного превышения или снижения при изменениях температуры окружающей среды.

Наибольший объем работ при эксплуатации КС приходится на обслуживание ГПА. Обслуживание ГПА в основном сводится к контролю за соблюдением параметров в соответствии с инструкциями заводов-изготовителей. Среди основных контрольных параметров необходимо выделить следующие:

- поддержание рабочих температур продуктов сгорания по тракту ГТУ, не допуская превышения установленных величин. Замер производится термопарами, установленными перед турбиной высокого давления (ТВД) или за силовой турбиной (СТ);

- не допускать превышения мощности ГПА выше допустимой и особенно при отрицательных температурах наружного воздуха;

- обеспечивать работу ГПА только в зонах разрешенных частот вращения роторов;

- контроль за давлением, температурой и качеством масла в смазочных системах, регулирования и уплотнения. Обеспечение температурного режима работы подшипников, перепада давления в масляных фильтрах, контроль за состоянием осевых сдвигов роторов;

- определение величины и изменения удельного расхода масла в маслосистеме, контроль за уровнем масла в маслобаках и своевременная их дозаправка. Контроль за перепадом масло-газ и отсутствием загазованности в маслобаке;

- контроль величины уровня вибрации ГПА и трубных обвязок в пределах агрегата, который производится штатной системой виброзащиты и переносными приборами.

Кроме контроля за состоянием ГПА по приборам, сменный персонал обязан производить осмотр работающих ГПА. Целью осмотра является проверка нормальной работы оборудования на предмет выявления:

- отсутствия утечек масла, газа и воды;

- разгермитизации воздуховодов, газоходов и корпусных деталей;

- шумов и металлических звуков, не характерных для нормальной работы ГПА;

- состояния крепления турбины и нагнетателя;

- состояния теплоизоляции, попадания протечек масла на горячие поверхности, отсутствие мест дымления;

- положения шлангов на узлах управления кранами как по низкой, так и по высокой стороне давлений.

При эксплуатации основного газоперекачивающего оборудования важно обеспечить контроль за состоянием и нормальную работу вспомогательного оборудования. Подходы к организации эксплуатации вспомогательного оборудования такие же, как и основного. Вспомогательное оборудование КС включает в себя следующие общецеховые системы и механизмы:

- систему очистки газа;

- аппараты воздушного охлаждения масла и газа;

- систему пожаротушения КС;

- системы энергоснабжения как основную, так и аварийную;

- системы топливного, пускового и импульсного газа;

- системы вентиляции, кондиционирования и отопления;

- грузоподъемные механизмы;

- систему сжатого воздуха;

- систему промышленной канализации;

- комплекс систем контроля и автоматики, который состоит из системы централизованного контроля и управления ГПА, системы управления цеховыми кранами, системы управления цеховыми объектами и вспомогательным оборудованием, системы защиты цеха от загазованности, системы аварийной остановки станции.

Все это вспомогательное оборудование взаимосвязано с работой основного газоперекачивающего оборудования, и все сбои в его работе сказываются на организации эксплуатации основного оборудования и на режиме транспорта газа.

По всему этому оборудованию и системам должны быть составлены инструкции по эксплуатации и за основу их составления берутся инструкции по эксплуатации ГПА заводов-изготовителей. Инструкции должны четко отражать взаимодействие всех систем в обеспечении единого технологического процесса транспорта газа. Многие вспомогательные системы и оборудование, применяемые на КС, находятся в инспекциях Госгортехнадзора, Котлонадзора и Энергонадзора. Эксплуатация этого оборудования должна осуществляться в соответствии с правилами, утвержденными этими органами.

В отличие от основного оборудования некоторые системы и вспомогательное оборудование можно привести в рабочее состояние только при аварии, например систему пожаротушения, при отключении энергоснабжения от одного ввода, автоматическое включение другого. При эксплуатации этих систем, кроме осмотра и контроля за их состоянием, необходимо производить их периодическое испытание или переосвидетельствование. Например, аварийные источники электроснабжения должны раз в месяц испытываться без нагрузки и раз в 3 месяца под нагрузкой, близкой к номинальной. Система аварийного отключения КС испытывается путем ее имитации раз в полгода и раз в год при плановой остановке КС. Периодичность испытаний и их порядок осуществляется в соответствии с инструкциями по эксплуатации этих систем.

В процессе эксплуатации ГПА и вспомогательного оборудования могут возникнуть ситуации, связанные:

- с аварийной остановкой ГПА или аварией на вспомогательных системах;

- с пожаром на ГПА или другом оборудовании;

- с разрывом технологических газопроводов высокого давления как на трассе, так и в пределах КС;

- со стихийными бедствиями, создающими угрозу оборудованию и жизни людей.

Действия сменного персонала при возникновении подобных ситуаций изложены в специальных инструкциях; знание и применение их должно отрабатываться при проведении противопожарных и противоаварийных тренировок.

Контрольные вопросы:

1. Перечислите основные составляющие, которые включают контроль за состоянием ГПА в процессе работы.

2. Дайте характеристику последовательного и параллельного соединения ГПА.

3. Перечислите контролируемые параметры технологического газа в процессе его движения по газопроводу.

4. Перечислите основные контролируемые параметры ГПА.

5. Перечислите вспомогательное оборудование компрессорных станций.

3.7. Подготовка циклового воздуха для ГТУ

Перед подачей атмосферного воздуха на вход осевого компрессора ГТУ его необходимо очистить от естественной или промышленной пыли. Эта очистка необходима для предохранения проточных частей компрессора, турбины и всего газовоздушного тракта от механического износа (эрозии) и образования отложений. Некоторые виды промышленной пыли могут вызвать и коррозию проточной части. Эрозия приводит к снижению ресурса лопаток осевого компрессора, а отложения к ухудшению характеристик (КПД, мощности) компрессора и ГТУ в целом.

Для обеспечения очистки воздуха при работе ГТУ их оборудуют: комплексными воздухоочистительными устройствами - КВОУ (иногда в эксплуатации их называют ВОУ - воздухоочистительное устройство); КУВ - комплексным устройством воздухоочистительной или воздухозаборной камерой - ВЗК.

К устройствам воздухозабора предъявляются следующие требования:

- обеспечить очистку воздуха в соответствии с ГОСТ 21199-82;

- обеспечить подачу необходимого количества воздуха без снижения параметров ГТУ, то есть с минимальными потерями на всасывании;

- осуществлять защиту от попадания на всасывании ГТУ атмосферных осадков в виде дождя и снега;

- конструкция воздухозаборной камеры не должна быть источником возникновения шума;

- обеспечить защиту в виде байпасного клапана для предотвращения поломки осевого компрессора в случае увеличения разряжения на всасывании в экстремальных ситуациях: при обмерзании фильтров или их засорении.

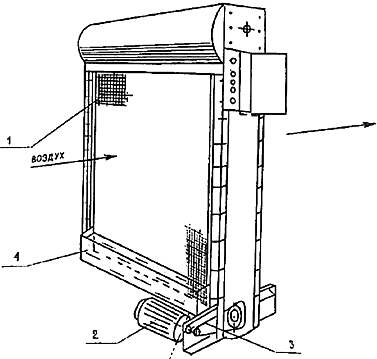

Для газоперекачивающих агрегатов применяются различные типы фильтров, устанавливаемых в воздухозаборные устройства. Первые КУВ стационарных ГТУ были оборудованы сетчатыми самоочищающимися фильтрами типа КДМ-2400 (рис. 3.9). Принцип их работы сводился к тому, что фильтрующая сетка 1, надетая на рамку ведущего и ведомого вала, приводилась в круговое движение с помощью электродвигателя 2 посредством цепного привода 3. При движении сетка омывалась в масляной ванне 4, что обеспечивало смывание пыли и смачивание поверхности сетки маслом для лучшей очистки при прохождении через нее воздуха. Смачивание сетки проводилось индустриальным или веретенным маслом.

Рис. 3.9. Фильтр самоочищающийся сетчатый, типа КД:

1 - сетчатое полотно; 2 - электродвигатель; 3 - цепной привод; 4 - масляная ванна

Однако эти фильтры не нашли применения из-за сложности при эксплуатации в условиях отрицательных температур, в местах с повышенной запыленностью воздуха, а также из-за недоработки конструкции привода.

На смену этим сеткам пришла многослойная пористая ткань, которая надевалась на рамку вместо сетки. Однако применение ткани вместо сетки также оказалось неудачным из-за необходимости частой ее замены вследствие высокой степени очистки воздуха, что приводило к быстрому росту перепада давления на фильтре и, как следствие, росту разряжения на всасывании.

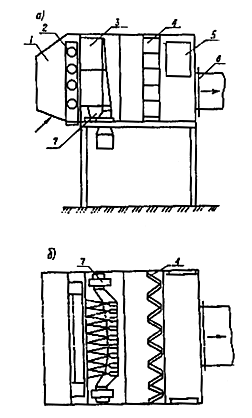

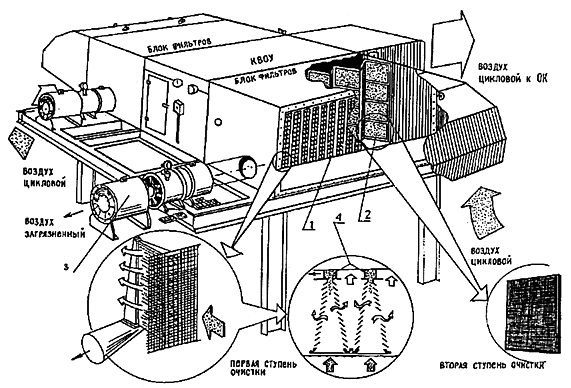

Широкое распространение в эксплуатации на КС получили комплексные воздухоочистительные устройства (КВОУ - рис. 3.10), оборудованные жалюзийными и циклонными инерционными фильтр-элементами (рис. 3.11). Жалюзийно-инерционными фильтрами (рис. 3.11a) оборудованы практически все авиаприводные агрегаты. В этих устройствах воздух подается на вход фильтра через прямоугольные отверстия 1. Частицы пыли за счет инерции попадают в камеру 3, откуда отсасываются вентиляторами. Сам цикловой воздух очищается путем изменения направления движения. На агрегатах ГТК-25И применяется двухступенчатая система очистки воздуха, состоящая из инерционно-жалюзийного фильтра первой ступени и фильтр-элемента кассетного типа на второй ступени (рис. 3.12).

Рис. 3.10. Схема комплексного воздухоочистительного устройства:

(а) - вид сбоку; (б) - вид сверху (разрез); 1 - козырек; 2 - коллектор противообледенительной системы; 3 - инерционные жалюзийные фильтры; 4 - кассетные фильтр-элементы; 5 - байпасный клапан; 6 - воздуховод к компрессору; 7 - вентиляторы отсоса пыли

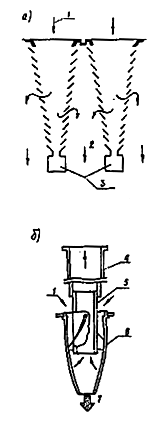

Рис. 3.11. Жалюзийный (а) и циклонный (б) инерционные элементы:

1 - вход воздуха; 2 - выход воздуха; 3 - отсос загрязненного воздуха; 4 - конус отвода очищенного воздуха; 5 - завихритель; 6 - корпус; 7 - выход пыли

В новых конструкциях КУВ в основном наметилось два направления:

КУВ, где в качестве первой ступени устанавливаются фильтры с элементами циклонного инерционного типа, а в качестве второй ступени - фильтры, изготовленные из специальной ткани. Именно этими фильтрами оснащаются ГПА нового поколения типа "Урал- 12М".

Рис. 3.12. Двухступенчатая система очистки воздуха ГТУ:

1 - фильтры инерционные жалюзийные; 2 - фильтр-элемент кассетный;

3 - вентилятор отсоса пыли; 4 - коллектор загрязненного воздуха

На агрегатах "Солар" и ГТК-25ИМ последних разработок вновь стали применяться самоочищающиеся фильтры. Однако их конструкция и работа принципиально отличаются от ранее используемых самоочищающихся сетчатых фильтров. Эти фильтры по конструкции аналогичны бумажным масляным фильтрам, только несколько большие по размерам, на которых применяется специальная бумага, сохраняющая свои свойства в процессе работы.

Последние (самоочищающиеся фильтры), видимо, получат широкое внедрение из-за большой степени очистки, простоте эксплуатации и стабильности своих параметров в процессе работы.

При эксплуатации ГПА на фильтрах КУВ необходимо обеспечивать:

- определенный интервал перепада давления, который составляет 10-60 мм вод.ст. и обеспечивается за счет своевременной и эффективной очистки фильтрующих устройств;

- не допускать работу ГПА с открытым байпасным клапаном и следить за его настройкой и исправным состоянием.

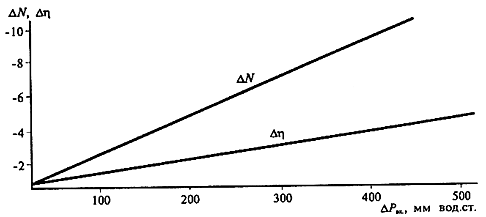

Увеличение разрежения на всасывании ведет к увеличению потребляемой мощности (  ) и снижению КПД (

) и снижению КПД (  ) ГПА, изменение которых показано на примере двигателя ДТ-71П (рис. 3.13).

) ГПА, изменение которых показано на примере двигателя ДТ-71П (рис. 3.13).

Кроме главного своего назначения очистки воздуха, КУВ должен еще обеспечивать глушение шума, возникающее от работы осевого компрессора. Блок шумоглушения должен снижать уровень звукового давления на территории компрессорной станции до 80 дБ на частоте 1 кГц в соответствии с нормами СН 1004-74.

Воздухозаборное устройство оборудуется еще системой подогрева всасывающего циклового воздуха, а также системой антиобледенения, конструкция и назначение которых будет рассмотрено далее.

Рис. 3.13. Зависимость изменения относительной мощности (  ) и КПД (

) и КПД (  ) двигателя от изменения сопротивления воздухоприёмного устройства (

) двигателя от изменения сопротивления воздухоприёмного устройства (  )

)

Контрольные вопросы:

1. Перечислите основные требования, предъявляемые к воздухоочистительным устройствам.

2. Расскажите устройство и принцип работы сетчатых самоочищающихся фильтров.

3. Расскажите устройство и принцип работы комплексных воздухоочистительных устройств.

3.8. Очистка осевого компрессора в процессе эксплуатации

Как отмечалось выше, воздухозаборная камера ГТУ не может обеспечить полностью очистку циклового воздуха, и это приводит к тому, что на лопатках осевого компрессора образуются отложения. Эти отложения ухудшают характеристики компрессора: уменьшается давление за осевом компрессором, увеличивается потребляемая мощность, падает КПД, граница помпажа компрессора смещается в сторону его рабочей зоны.

Процесс загрязнения не характеризуется линейной зависимостью от времени и при определенной наработке, в интервале 2-3 тыс. ч, наблюдается стабилизация характеристик осевого компрессора. Отложения на лопатках осевого компрессора вдоль его оси постепенно уменьшаются, то есть последние ступени компрессора загрязняются меньше. Отложения загрязнений больше наблюдаются на выпуклой стороне лопатки. Повышение влажности воздуха на всасываниии также способствует увеличению образования отложений на лопатках.

Загрязнение проточной части осевого компрессора может привести к уменьшению расхода воздуха до 6% и КПД осевого компрессора на 2-3%, что вызывает снижение полезной мощности ГТУ до 10% и КПД до 2-5%.

Загрязнение лопаточного аппарата в процессе работы ГТУ эксплуатационный персонал определяет по снижению давления за компрессором, что вызывает необходимость для поддержания мощности повышать температуру перед ТВД, а при невозможности поднять температуру снижать обороты ТВД и ТНД.

Для поддержания параметров ГПА в соответствие с ТУ необходимо периодически проводить очистку проточной части осевого компрессора.

Периодичность очистки зависит от многих факторов, основными среди них являются:

- степень загрязнения и запыленности окружающей среды, где эксплуатируется агрегат;

- эффективность очистки воздуха в ВЗК;

- индивидуальные особенности ГПА (диаметр осевого компрессора, углы атаки осевого компрессора, частота вращения);

- качество работы масляных уплотнений переднего подшипника;

- наличие неплотностей в воздухозаборной камере и в том числе работа ГТУ с открытым байпасным клапаном.

Наилучшие результаты очистки достигаются при разборке проточной части ГПА и промывке каждой лопатки. Однако такой способ очистки является дорогостоящим и применяется только при проведение ППР ГТУ. На практике применяется очистка осевого компрессора на режиме "прокрутки" от пусковой турбины. Эффективная очистка - это регулярная очистка осевого компрессора через каждые 300-400 ч в летнее время и около 1000 ч - в зимнее.

В эксплуатации применяют в основном два способа очистки компрессоров:

- очистка с помощью твердых очистителей;

- промывка с помощью жидких моющих средств.

В качестве твердых очистителей применяются органические материалы: молотая скорлупа орехов с диаметром частиц 0,8-1,7 мм или обычный рис.

В качестве моющих средств используются специальные растворы "Синвал", "M1", "M2", "Прогресс" и т.д.

Очистка осевого компрессора твердыми частицами осуществляется на работающих агрегатах, как правило стационарного типа, вводом очищающего средства на вход осевого компрессора через специальный бункер, который обеспечивает скорость его подачи примерно 0,8-1,0 кг/мин (для ГТК-25И). Недостатком способа является то, что возможно засорение каналов и отверстий системы охлаждения лопаток газовой турбины.

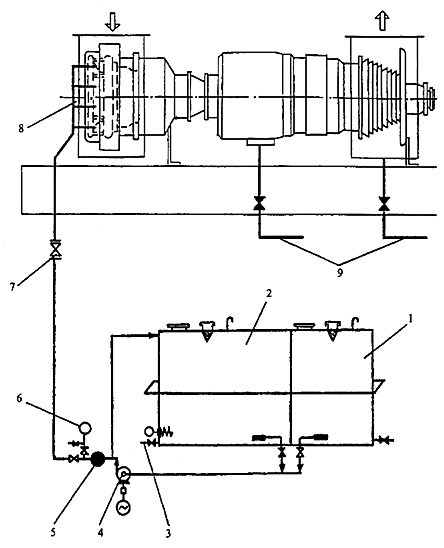

Очистка осевого компрессора моющими растворами (как правило, для ГТУ авиационного типа) проводится в соответствии со схемой рис. 3.14 на режиме прокрутки от пусковой турбины. Моющий раствор подается на вход в осевой компрессор через специальные форсунки с давлением 5-6 кг/см  с производительностью 10-20 л/мин в течение 10-15 мин. Затем подают чистую воду с температурой 50-60 °С со скоростью 70 л/мин для промывки. Для слива жидкостей с газовоздушного тракта ГТУ открывается запорная арматура дренажа.

с производительностью 10-20 л/мин в течение 10-15 мин. Затем подают чистую воду с температурой 50-60 °С со скоростью 70 л/мин для промывки. Для слива жидкостей с газовоздушного тракта ГТУ открывается запорная арматура дренажа.

Рис. 3.14. Схема промывки ГТУ:

1 - бак с моющим раствором; 2 - бак чистой воды; 3 - дренаж; 4 - насос; 5 - фильтр; 6 - манометр; 7 - вентиль; 8 - коллектор подачи моющего раствора; 9 - дренаж воды

Некоторые фирмы для поддержания параметров проточной части осевого компрессора применяют специальное покрытие лопаток, что обеспечивает:

- слабую прилипаемость к лопаткам продуктов загрязнения;

- максимальную наработку между ремонтами;

- противоэрозионную и противокоррозийную защиту.

Контрольные вопросы:

1. Перечислите последствия загрязнений осевого компрессора.

2. Перечислите факторы, от которых зависит периодичность очистки компрессора.

3. Перечислите способы очистки компрессора и дайте их краткую характеристику.

3.9. Устройство для подогрева всасывающего циклового воздуха.

Антиобледенительная система

Опыт эксплуатации газотурбинных установок на магистральных газопроводах свидетельствует о том, что при понижении температуры наружного воздуха практически в любых природно-климатических условиях эксплуатации возможно обледенение входного тракта ГПА.

Наиболее вероятными условиями обледенения являются температуры наружного воздуха в диапазоне от +3 до -5 °С при относительной его влажности > 80 %.

Обледенению в той или иной степени подвержены все элементы воздухозаборного устройства (фильтры, шумоглушители, крепежные детали и т.п.). При появлении обледенения гидравлическое сопротивление на входе возрастает, что может привести не только к помпажу осевого компрессора, но и к разрушению воздухозаборной камеры. Кроме того, оторвавшиеся куски льда могут быть занесены потоком воздуха в проточную часть компрессора и вызвать разрушение его проточной части.

В целях предупреждения обледенения входного тракта ГТУ используются различные противообледенительные системы, основанные на подогреве циклового воздуха на всасывании компрессора.

При включении в работу системы подогрева циклового воздуха его температура повышается примерно на 10-12 °С.

На газотурбинных установках применяют следующие схемы подогрева циклового воздуха:

- подогрев горячим воздухом, отбор которого осуществляется из воздухопровода за осевым компрессором ГТУ. Эта схема применяется в основном для стационарных и импортных ГТУ;

- подогрев циклового воздуха осуществляется смесью воздуха, отбираемого после компрессора или одной из его ступени, и выхлопных газов. Эта схема применяется на авиаприводных ГПА;

- подогрев циклового воздуха теплым воздухом, отбираемым после АВО масла. Применяется в основном на стационарных ГТУ с расположением АВО масла под воздухозаборной камерой.

Подогрев подверженных обмерзанию элементов входного тракта ГТУ горячим воздухом, отбираемым за компрессором, является наиболее эффективным способом защиты от обледенения. Недостатком данной схемы является ограничение по количеству отбираемого воздуха за компрессором и, с термодинамической точки зрения, сам подогрев воздуха, приводящий к увеличению мощности осевого компрессора.

При использовании первой схемы для смешивания горячего и циклового воздуха используют специальные устройства - смесители. Место расположения смесителей и их конструкция зависят от типа агрегата. Так на агрегатах ГТК-10, ГТ-750-6 используют смесители кольцевого типа, устанавливаемые на всасывающем трубопроводе осевого компрессора (рис 3.15).

Горячий воздух подается на смеситель по четырем подводам с дроссельными шайбами, регулирующими расход. Схема обвязки обеспечивает отбор горячего воздуха после регенераторов в равной степени из левого и правого трубопроводов. Электроприводная задвижка 2, регулирующая расход горячего воздуха, упра

Дата добавления: 2017-03-12; просмотров: 4219;