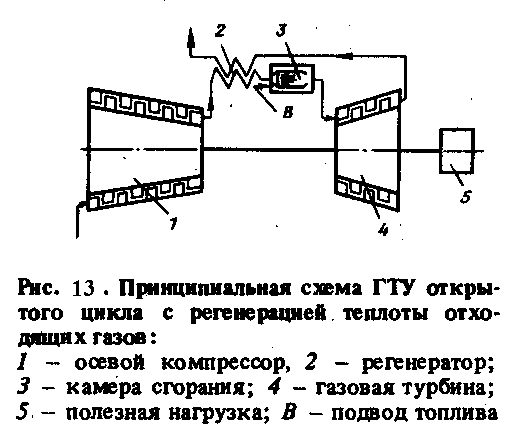

Цикл ГТУ с регенерацией теплоты отходящих газов

В простейшей схеме ГТУ продукты сгорания после выхода из газовой турбины через дымовую трубу выбрасываются в атмосферу с температурой 400-450˚С и теплота рабочего тела теряется безвозвратно. В связи с этим представляется целесообразным использовать хотя бы часть этой теплоты для предварительного подогрева воздуха, поступающего в КС после компрессора и тем самым снижая расход топлива по установке в целом.

ГТУ с регенерацией – стационарная ГТУ, в которой часть процесса подогрева рабочего тела после сжатия осуществляется теплотой выхлопных газов (ГОСТ 23290-78).

Принципиальная схема такой установки приведена на Рис. 2.2.

Рисунок 2.2 Принципиальная схема ГТУ открытого цикла с регенерацией теплоты отходящих газов: 1 – осевой компрессор; 2 – регенератор; 3 – камера сгорания; 4 – газовая турбина; 5 – полезная нагрузка; В – подвод топлива.

Использование теплоты отходящих газов осуществляется в специальных теплообменных аппаратах – регенераторах.

Контрольные вопросы:

1. Перечислите основные элементы газотурбинный установки.

2. Зарисуйте простейшую принципиальную схему ГТУ открытого типа и объясните принцип её работы.

2.2 Основы термодинамического расчёта газотурбинных установок.

В основе современных представлений о предварении энергии в работу лежат два закона термодинамики:

Согласно первому, невозможно создать двигатель без отвода подвода и отвода теплоты (вечный двигатель первого рода), и согласно второму закону невозможно создать двигатель, в котором теплота полностью превращалась бы в работу (вечный двигатель второго рода).

Законы термодинамики показывают, что термический КПД двигателя тем выше, чем больше высшая температура рабочего тела в переделах его цикла. Следовательно, тепловой двигатель должен состоять из нагревателя, расширительной машины, холодильника и компрессорной машины. Чтобы непрерывно превращать теплоту в работу, необходимо, наряду с расширением, осуществлять компримирования рабочего тела, причем при таких условиях, чтобы работа сжатия в круговом процессе была меньше работы расширения. Получаемая в тепловом двигателе полезная работа определяется как разность работ расширения и сжатия рабочего тела.

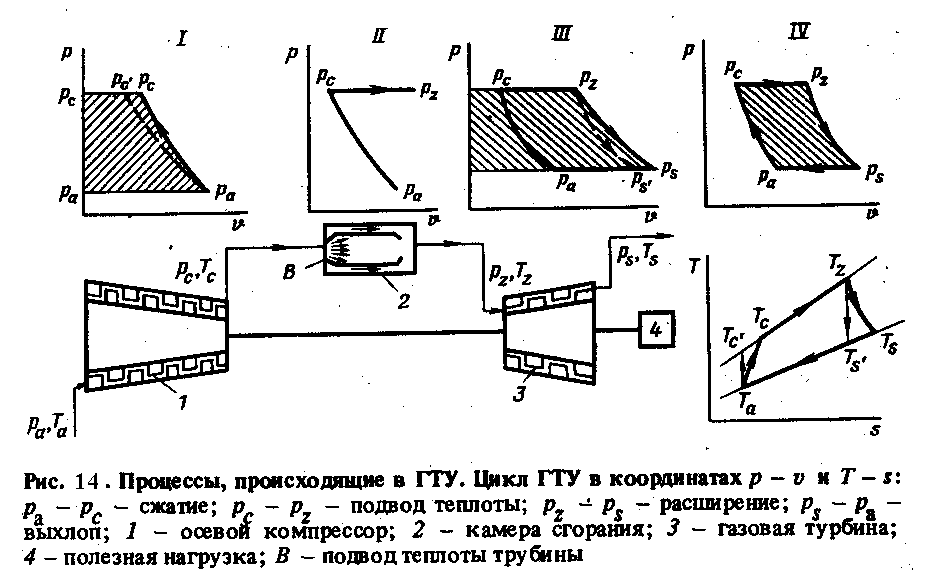

Рассмотрим цикл ГТУ простейшей схемы. Процессы, происходящие в ГТУ. Циклы ГТУ в координатах p-v и T-s, приведены на Рис. 2.2.

Рисунок 2.2 Процессы, происходящие в ГТУ. Цикл ГТУ в координатах p – v и T – s: р  - р

- р  - сжатие; р

- сжатие; р  - р

- р  - подвод теплоты; р

- подвод теплоты; р  - р

- р  - расширение; р

- расширение; р  - р

- р  - выхлоп; 1 – осевой компрессор; 2 – камера сгорания; 3 – газовая турбина; 4 – полезная нагрузка; В - подвод теплоты из турбины

- выхлоп; 1 – осевой компрессор; 2 – камера сгорания; 3 – газовая турбина; 4 – полезная нагрузка; В - подвод теплоты из турбины

Атмосферный воздух после прохождения системы фильтров с параметрами

pa, Ta поступает в осевой компрессор 1.

Линия ра-рс́ характеризует процесс сжатия в обратимом адиабатном процессе (схема I).

Линия ра-рс соответствует реальному процессу сжатия от начальных параметров воздуха перед компрессором pa, Ta до параметров pс, Tс.

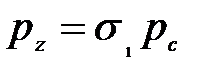

Линия рс-рz соответствует условно изобарному процессу подвода теплоты в КС (схема II). При этом температура рабочего тела возрастает до значения Tz – величины обусловленной жаростойкостью лопаток и дисков газовой турбины. Давление рабочего тела при этом несколько снижается за счет гидравлических потерь в тракте между компрессором - КС – турбина (pz<pc):

(2.1)

(2.1)

Здесь  - коэффициент, учитывающий потери давления между компрессором и турбиной (0,95-0,96). На Рис.2.2. гидравлические потери не указаны.

- коэффициент, учитывающий потери давления между компрессором и турбиной (0,95-0,96). На Рис.2.2. гидравлические потери не указаны.

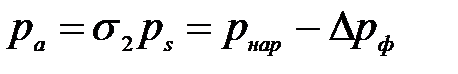

Линия рz-рś характеризует расширение газа в турбине в изоэнтропийном процессе, а линия рz-рs – соответствует реальному процессу (схема III). Вследстви потерь газа за турбиной (ps>pa):

(2.2)

(2.2)

здесь  - коэффициент, учитывающий потери давления в выхлопном тракте ГТУ (0,97-0,98);

- коэффициент, учитывающий потери давления в выхлопном тракте ГТУ (0,97-0,98);  - наружное давление воздуха;

- наружное давление воздуха;  - сопротивление воздушных фильтров на входе осевого компрессора (0,6-1,0 кПа).

- сопротивление воздушных фильтров на входе осевого компрессора (0,6-1,0 кПа).

Линия рs-рa – характеризует выхлоп продуктов в атмосферу, их охлаждение и замыкание цикла ГТУ (схема IV).

Контрольные вопросы:

1. Объясните циклы ГТУ в p – v и T – s координатах.

2.3 Компрессоры, их конструкция и характеристики.

Различаю осевые и центробежные компрессоры. В силу низкого КПД (80-82%) и маломощности установок (до 200  300 кВт) центробежные компрессоры нашли свое применение только в области малых расходов воздуха. КПД осевых компрессоров достигает (90-92%), что обеспечивает их широкое применение.

300 кВт) центробежные компрессоры нашли свое применение только в области малых расходов воздуха. КПД осевых компрессоров достигает (90-92%), что обеспечивает их широкое применение.

Осевые компрессоры

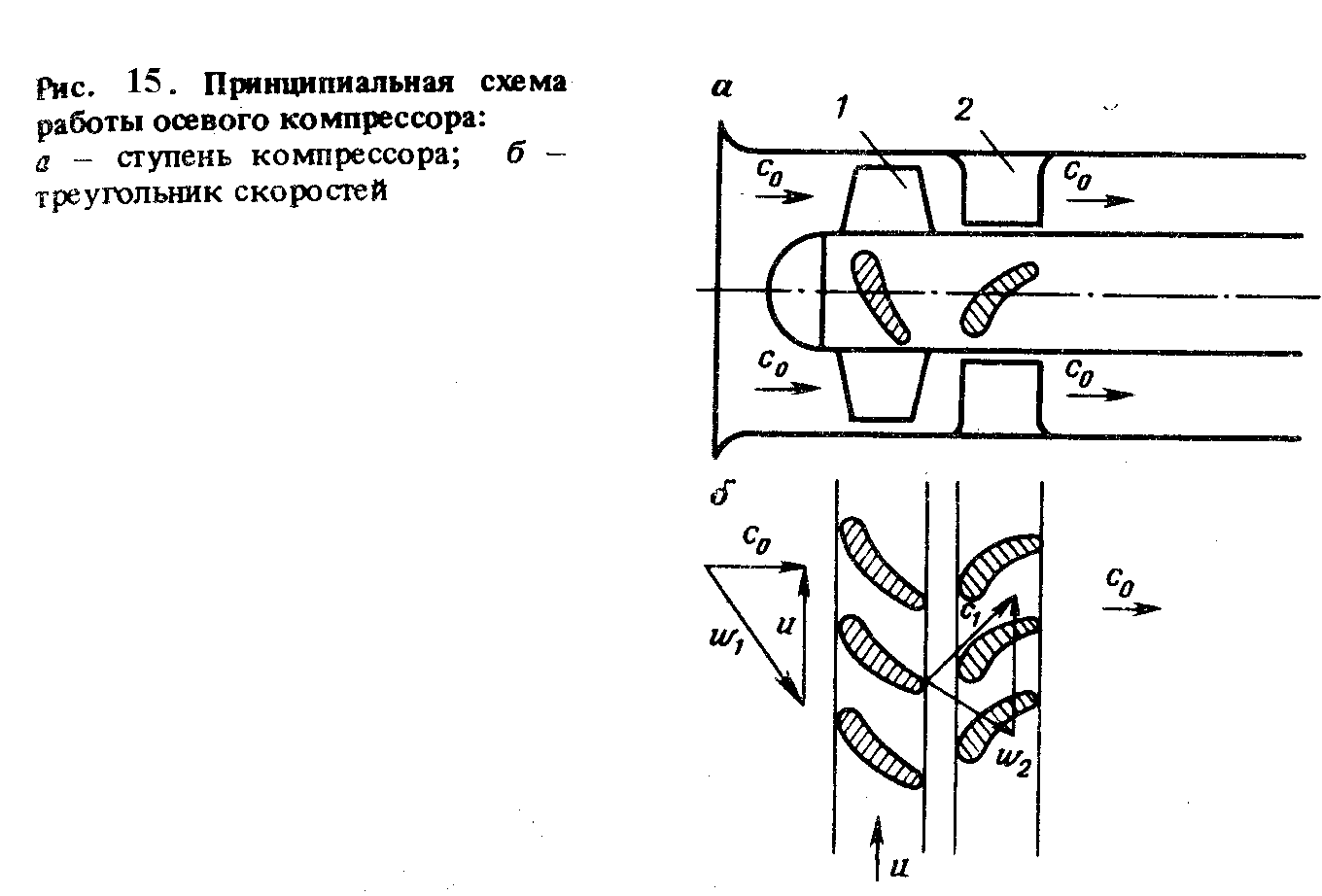

На Рис.2.3 приведена принципиальная схема работы компрессора, на примере одной рабочей ступени.

Рисунок 2.3 Принципиальная схема работы осевого компрессора: а – ступень компрессора; б – треугольник скоростей.

Рабочий процесс осуществляется следующим образом:

Воздух после прохождения фильтров со скоростью с0 поступает в проточную часть компрессора через входной направляющий аппарат, обеспечивающий начальную закрутку воздушного потока. При вращении рабочего колеса 1 с окружной скоростью u воздух перемещается лопатками со скоростью с0. В межлопаточные каналы воздух попадает с относительной скоростью w1. С учетом потерь на выходе из колеса относительная скорость w2. Сложение вращательного и осевого движения приводит к тому, что воздух покидает рабочее колесо 1 со скоростью с1. В направляющем аппарат 2, представляющем собой расширяющийся канал, скорость движения воздуха снижается до с2 (с2  с0), а давление повышается.

с0), а давление повышается.

Аналогичные процессы происходят в последующих ступенях компрессорах.

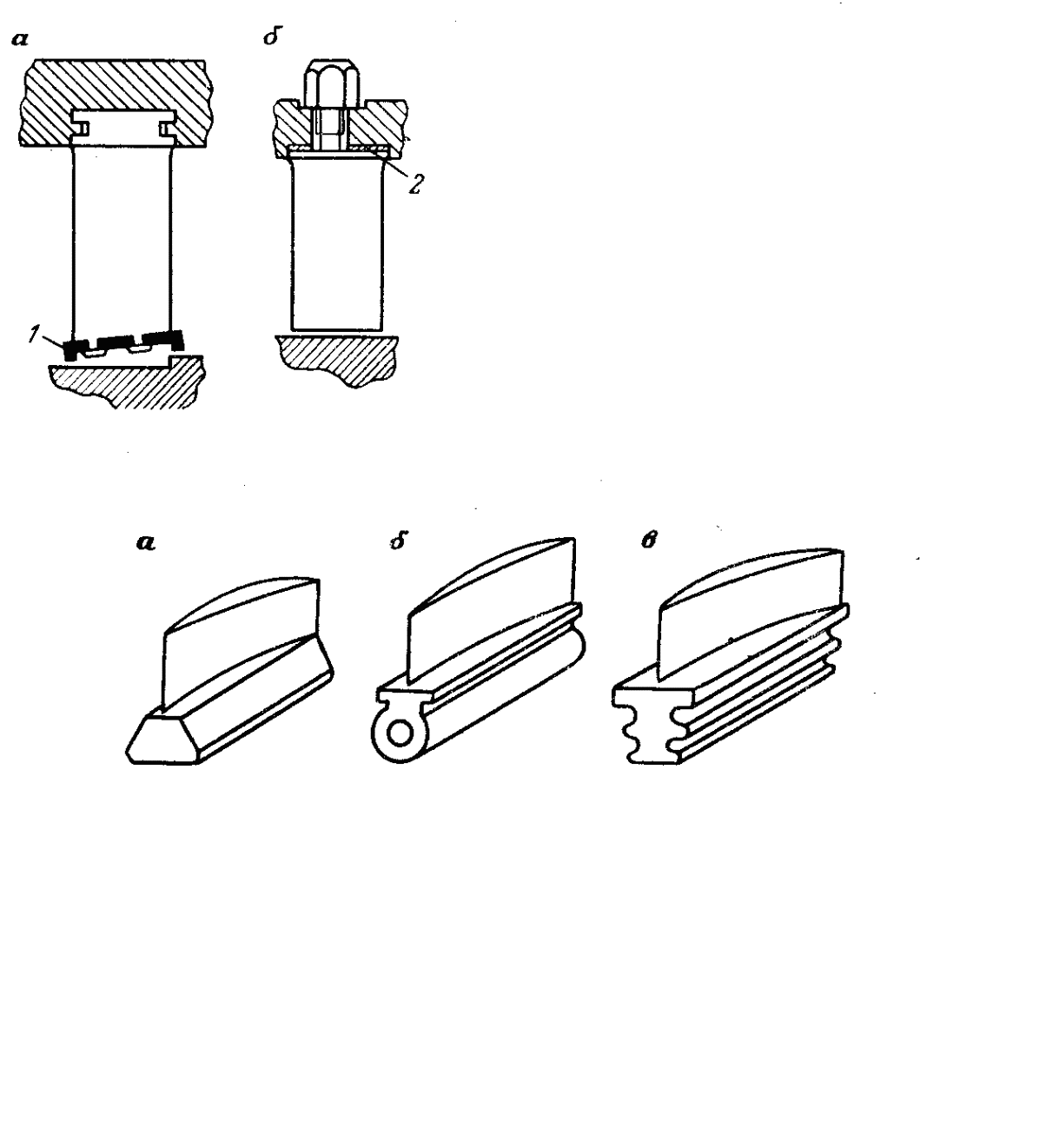

На Рис. 2.4 приведены крепления лопаток направляющего аппарата и основные виды крепления рабочих лопаток.

Рисунок 2.4 Крепление направляющего аппарата осевого компрессора: а) с тангенциальной заводкой в Т – образный паз; б) с индивидуальным креплением за резьбовой хвостовик.

Основные виды крепления рабочих лопаток осевых компрессоров: а) трапециевидный («ласточкин хвост»); б) цилиндрический; в) зубчатый с осевой заводкой.

Контрольные вопросы:

1. Зарисуйте принципиальную схему компрессора и объясните принцип его работы.

2. Перечислите способы крепления рабочих и направляющих лопаток компрессора.

2.4 Камера сгорания.

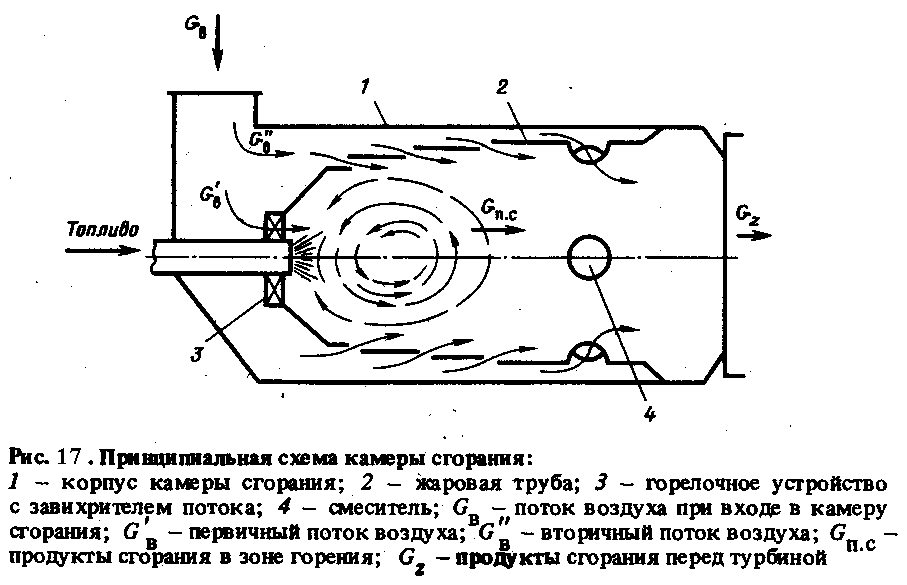

Камеры сгорания ГТУ предназначены для полного сжигания топлива в потоке воздуха, поступающего из осевого компрессора или регенератора, с целью получения продуктов сгорания с температурой, обусловленной жаростойкостью лопаток и дисков газовой турбины. Различают выносные и встроенные КС. Выносные КС используют с регенеративным подогревом циклового воздуха. Встроенные КС кольцевые, секционные располагаются концентрично между компрессором и турбиной, что снижает габариты ГТУ и уменьшает ее массу. Принципиальная схема КС приведена на Рис. 2.5. Основные элементы: корпус 1, жаровая труба 2, горелочное устройство 3, смеситель 4.

Рисунок 2.5 Принципиальная схема камеры сгорания:

1 – корпус камеры сгорания; 2 – жаровая труба; 3 – горелочное устройство с завихрителем потока; 4 – смеситель;  - поток воздуха при входе в камеру сгорания;

- поток воздуха при входе в камеру сгорания;  - первичный поток воздуха;

- первичный поток воздуха;  - вторичный поток воздуха;

- вторичный поток воздуха;  - продукты сгорания в зоне горения;

- продукты сгорания в зоне горения;  - продукты сгорания перед турбиной.

- продукты сгорания перед турбиной.

Принцип работы КС

Воздух после компрессора или генератора поступает в камеру сгорания, где разделяется на два потока. Меньший  (первый поток) поступает в жаровую трубу 2 через завихритесь с радиально установленными лопатками, обеспечивающими его закрутку. И служит для непосредственного сгорания топлива, поступающего через газовые горелки. Температура факела достигает 1500-1600˚С. Большая часть

(первый поток) поступает в жаровую трубу 2 через завихритесь с радиально установленными лопатками, обеспечивающими его закрутку. И служит для непосредственного сгорания топлива, поступающего через газовые горелки. Температура факела достигает 1500-1600˚С. Большая часть  (второй поток) проходит между корпусом и жаровой трубой, охлаждает их и через щели и отверстия в обечайках жаровой трубы поступает на охлаждения ее внутренней части. Через смеситель 4 оставшаяся часть воздушного потока поступает в жаровую трубу и снижает температуру продуктов сгорания до заданной величины Tz.

(второй поток) проходит между корпусом и жаровой трубой, охлаждает их и через щели и отверстия в обечайках жаровой трубы поступает на охлаждения ее внутренней части. Через смеситель 4 оставшаяся часть воздушного потока поступает в жаровую трубу и снижает температуру продуктов сгорания до заданной величины Tz.

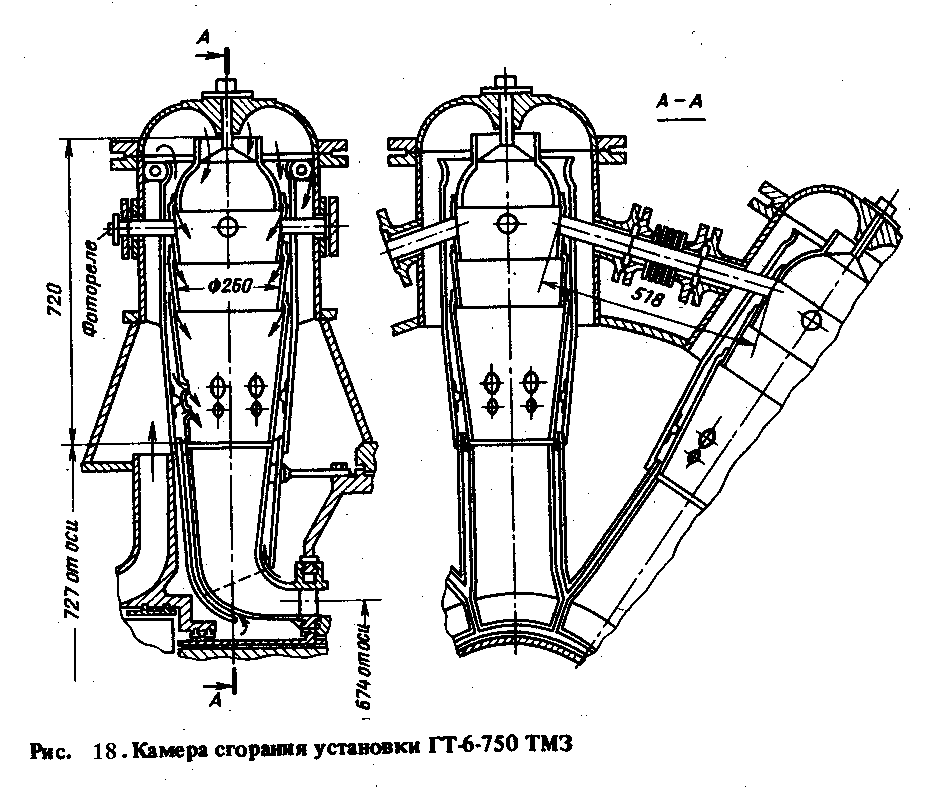

На Рис.2.6 представлена кольцевая КС с радиальным течением потока воздуха после осевого компрессора.

Рисунок 2.6 Камера сгорания установки ГТ – 6 – 750 ТМЗ.

КПД КС на газовом топливе достигает 0,97-0,98. Оптимальное значение коэффициента избытка воздуха в зоне горения 1,2-1,4.

Контрольные вопросы:

1. Расскажите о назначении камеры сгорания. Типы камер сгорания.

2. Перечислите основные элементы камеры сгорания и объясните принцип её работы.

2.5 Газовая турбина.

Газовая турбина – элемент ГТУ, где потенциальная энергия продуктов сгорания преобразуется в механическую энергию на валу агрегата.

На Рис.2.7 приведена принципиальные особенности устройств газовой турбины ГТУ.

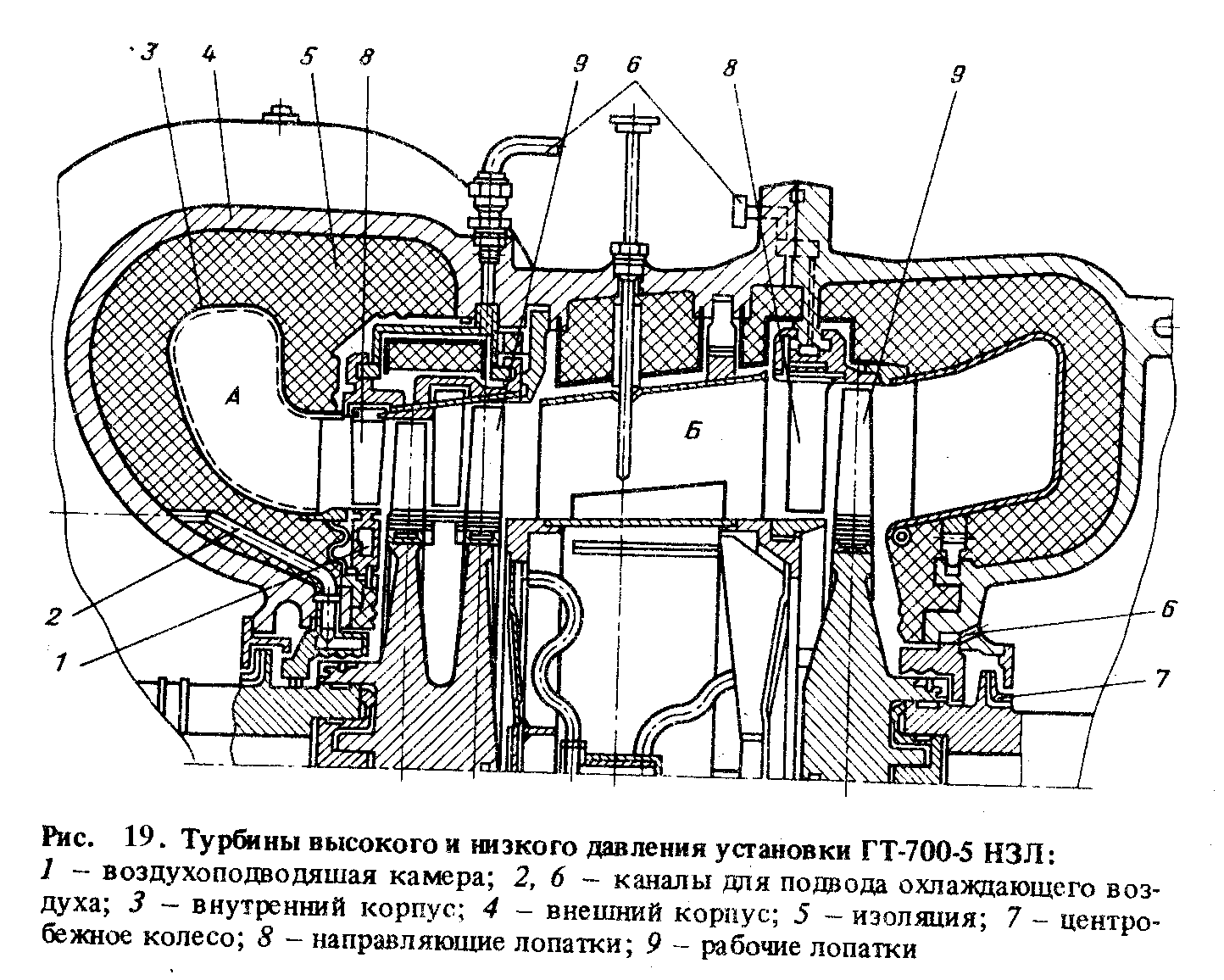

Рисунок 2.7 Турбины высокого и низкого давления установки ГТ – 700 – 5 НЗЛ:

1 – воздухоподводящая камера; 2, 6 – каналы для подвода охлаждающего воздуха; 3 – внутренний корпус; 4 – внешний корпус; 5 – изоляция; 7 – центробежное колесо; 8 – направляющие лопатки; 9 – рабочие лопатки.

Принцип работы ГТ

Продукты сгорания из КС поступают через входную часть внутреннего корпуса 3 – входной патрубок А на ТВД (турбину высокого давления), который отделен слоем изоляции 5 от внешнего корпуса 4. Проходя ТВД продукты сгорания попадают в промежуточный патрубок Б, который спрофилирован с небольшим углом раскрытия для падения скорости движения потока газа и восстановления давления перед ТНД. Пройдя ТНД газовый поток попадает в выпускные патрубки основное назначение которых увеличить теплоперепад на турбину за счет снижения статического давления за ТНД и частичного преобразования скоростного напора в давление. Скорость газа на выходе ТНД достигает 160-180 м/с.

Поверхность роторов турбины воздушно охлаждается с помощью воздухоподводящей камеры 1 и каналов для подвода охлаждающего воздуха 2, 6 до уровня 400-500˚С.

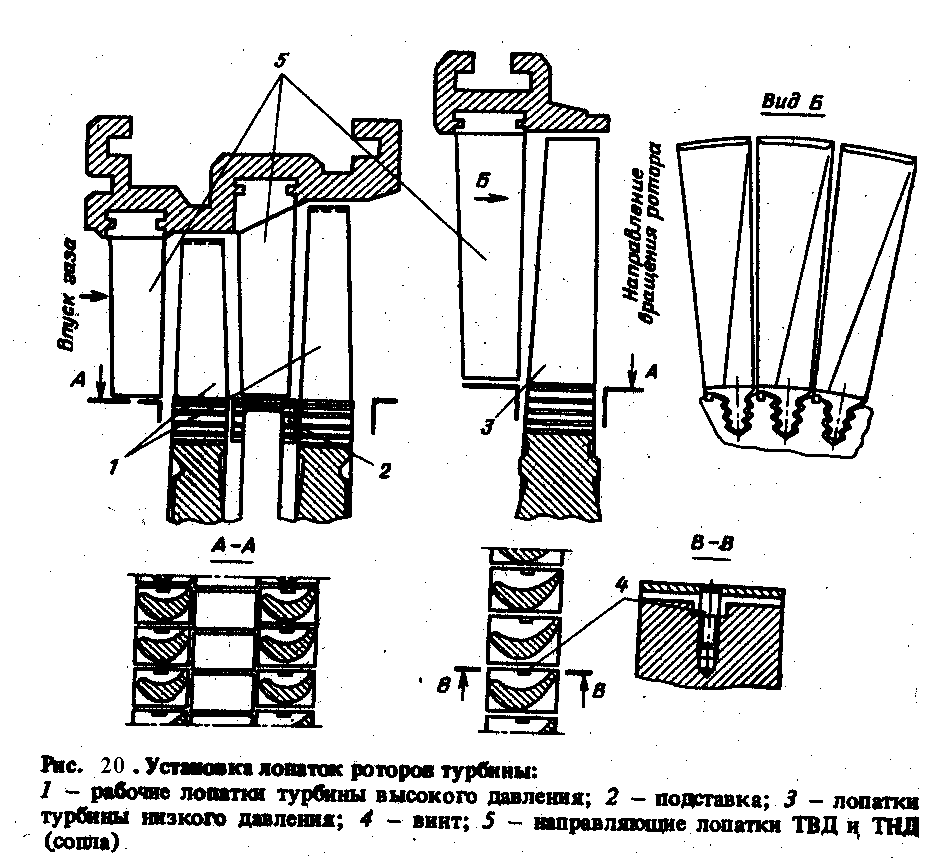

Рабочие лопатки турбин 9 наиболее напряженные детали турбины. Их крепят на роторе с помощью хвостовиков, выполненных в форме елочной конструкции, а направляющие лопатки на корпусе с тангенциальной заводкой в Т- образный паз. Рис.2.8.

Рисунок 2.8 Установки лопаток роторов турбины:

1 – рабочие лопатки турбины высокого давления; 2 – подставка; 3 – лопатки турбины низкого давления; 4 – винт; 5 – направляющие лопатки ТВД и ТНД (сопла).

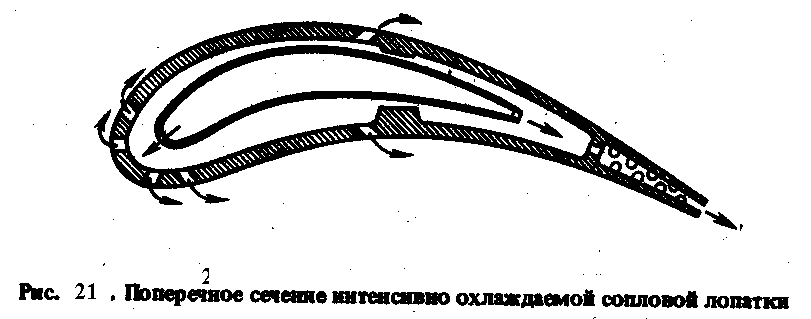

Если температура рабочего тела достигает 800˚С и выше то лопатки выполняют полыми с охлаждением их потоком воздуха изнутри Рис. 2.9.

Рисунок 2.9 Поперечное сечение интенсивно охлаждаемой сопловой лопатки

Контрольные вопросы:

1. Перечислите основные элементы газовой турбины и их назначение.

2. Расскажите принцип работы газовой турбины.

Тема 2.6 Регенераторы.

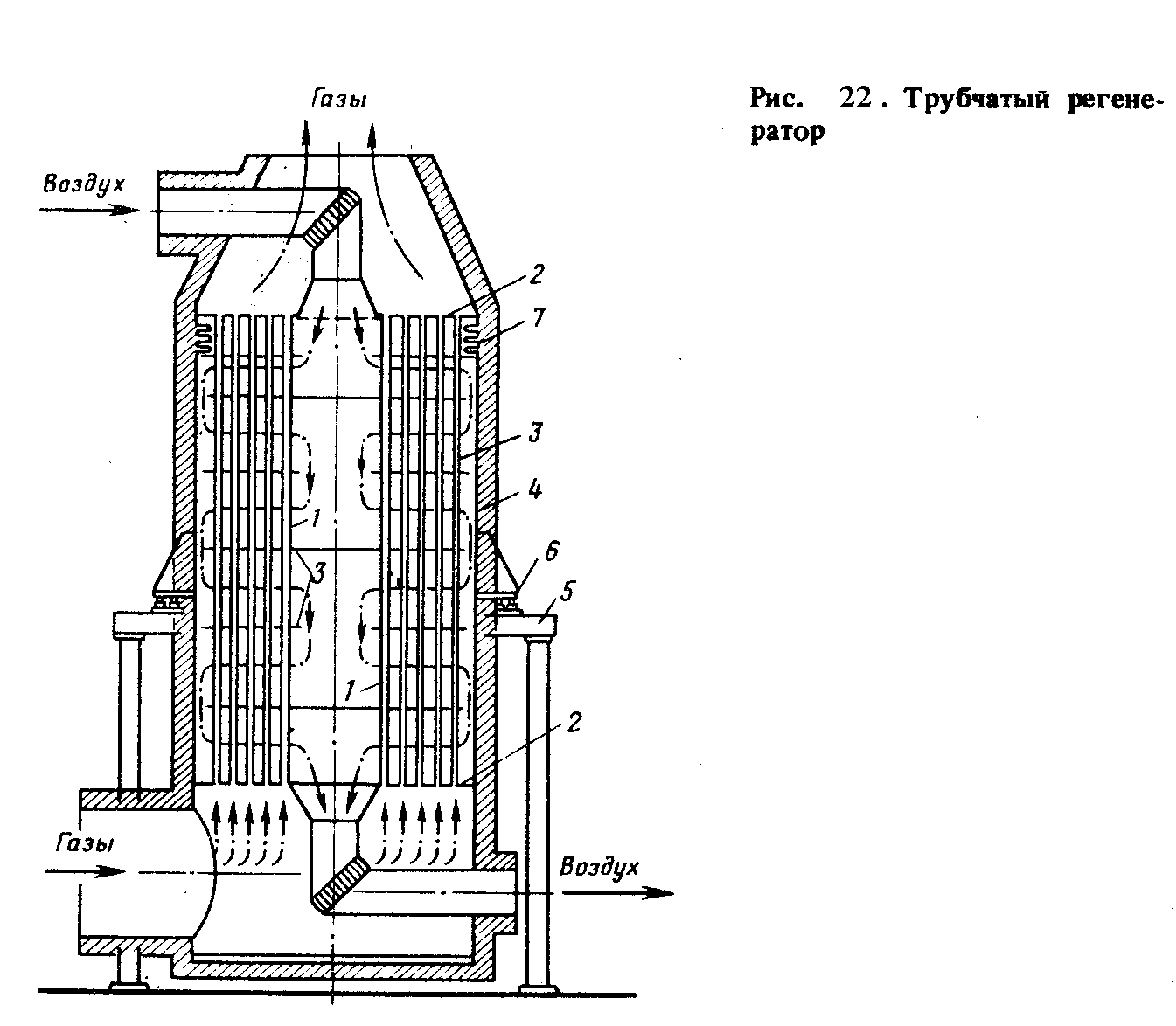

Предназначены для частичного подогрева воздуха после осевого компрессора перед поступление его в камеру сгорания, что естественно приводит к снижению расхода топлива. Различают два вида регенераторов: трубчатые и пластинчатые.

На Рис.2.10 приводится схема трубчатого регенератора.

Рисунок 2.10 Трубчатый регенератор. 1 – теплообменные трубки; 2 – трубные диски; 3 – перегородки; 4 – корпус регенератора; 5 – рама; 6 – опора; 7 – компенсатор.

Теплообменные трубки 1для движения продуктов сгорания (Ø~25мм) приварены к трубным дискам 2 и образуют поверхность нагрева регенератора. Воздух движется в межтрубном пространстве, где с помощью перегородок 3 организуется многократный перекрестный ход по схеме противотока. Давление сжатого воздуха воспринимается корпусом регенератора 4, который при помощи опор 6 крепится к раме 5. Температурные деформации трубной части и корпуса устраняются компенсатором 7.

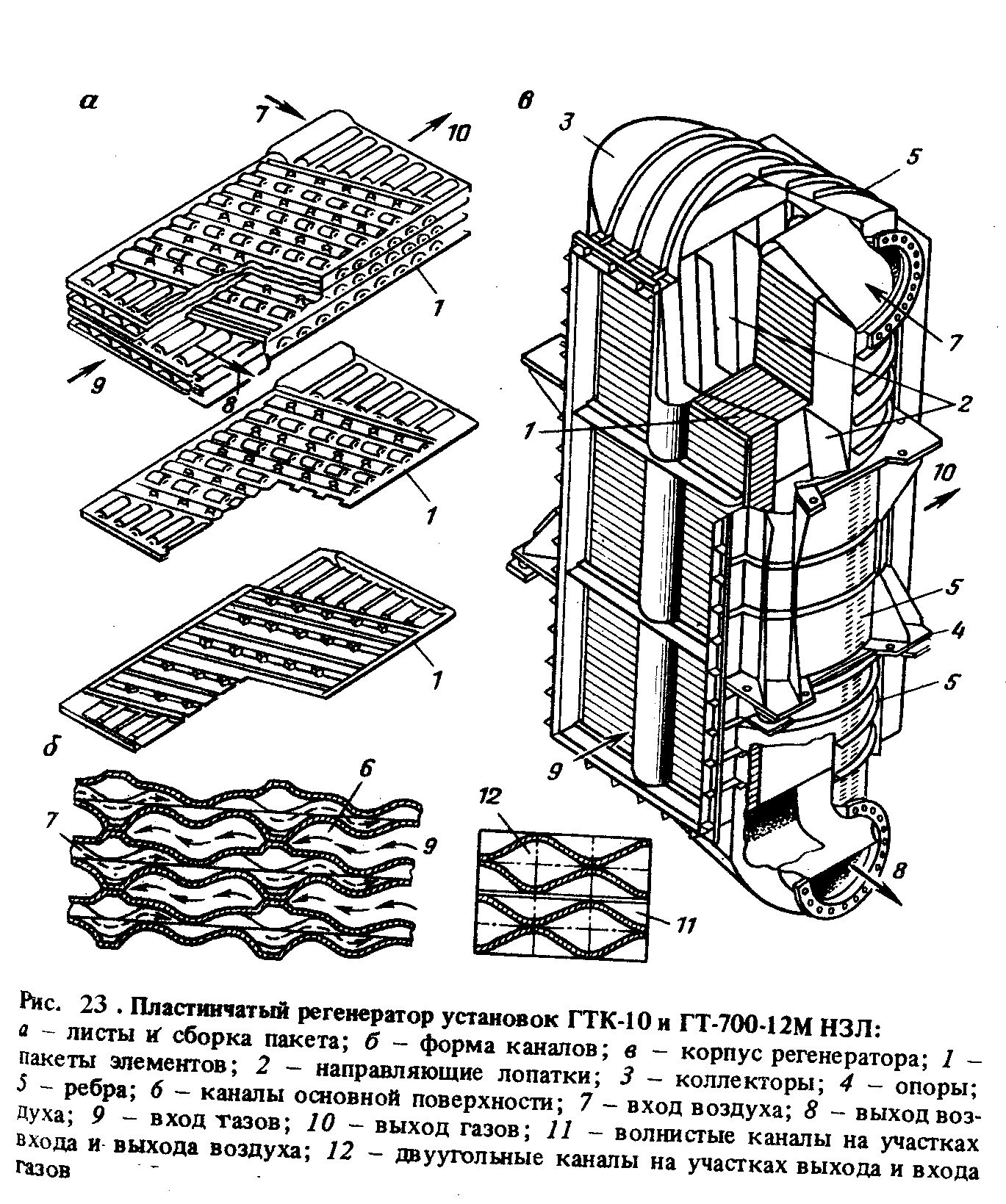

На Рис. 2.11 приводится схема пластинчатого регенератора.

Рисунок 2.11 Пластинчатый регенератор установок ГТК – 10 и ГТ – 700 – 12 МЗ НЗЛ: а) листы и сборка пакета; б) форма канала; в) корпус регенератора; 1) пакеты элементов; 2) направляющие лопатки; 3) коллекторы; 4) опоры; 5) рёбра; 6) каналы основной поверхности; 7) вход воздуха; 8) выход воздуха; 9) вход воздуха; 10) выход газов; 11) волнистые каналы на участках входа и выхода воздуха; 12) двуугольные каналы на участках выхода и входа газов.

Масса, стоимость и габариты пластинчатых регенератором значительно меньше чем трубчатых. Теплообмен происходит в каналах, образованных сваренными листами с выступами. Схема движения между листами осуществляется по перекрестному току.

Контрольные вопросы:

1. Расскажите о назначении регенераторов, перечислите их виды.

2. Зарисуйте схему трубчатого и пластинчатого регенератора, перечислите их основные элементы.

2.7 Эксплуатационные характеристики ГТУ при работе на газопроводах.

В настоящее время в газовой промышленности на газопроводах используются ГТУ простейших схем открытого цикла с регенерацией отходящих газов и без нее. Мощность установок изменяется от 4-25 МВт, соответственно для газопроводов с давлением от 5,5-7,5 МПа.

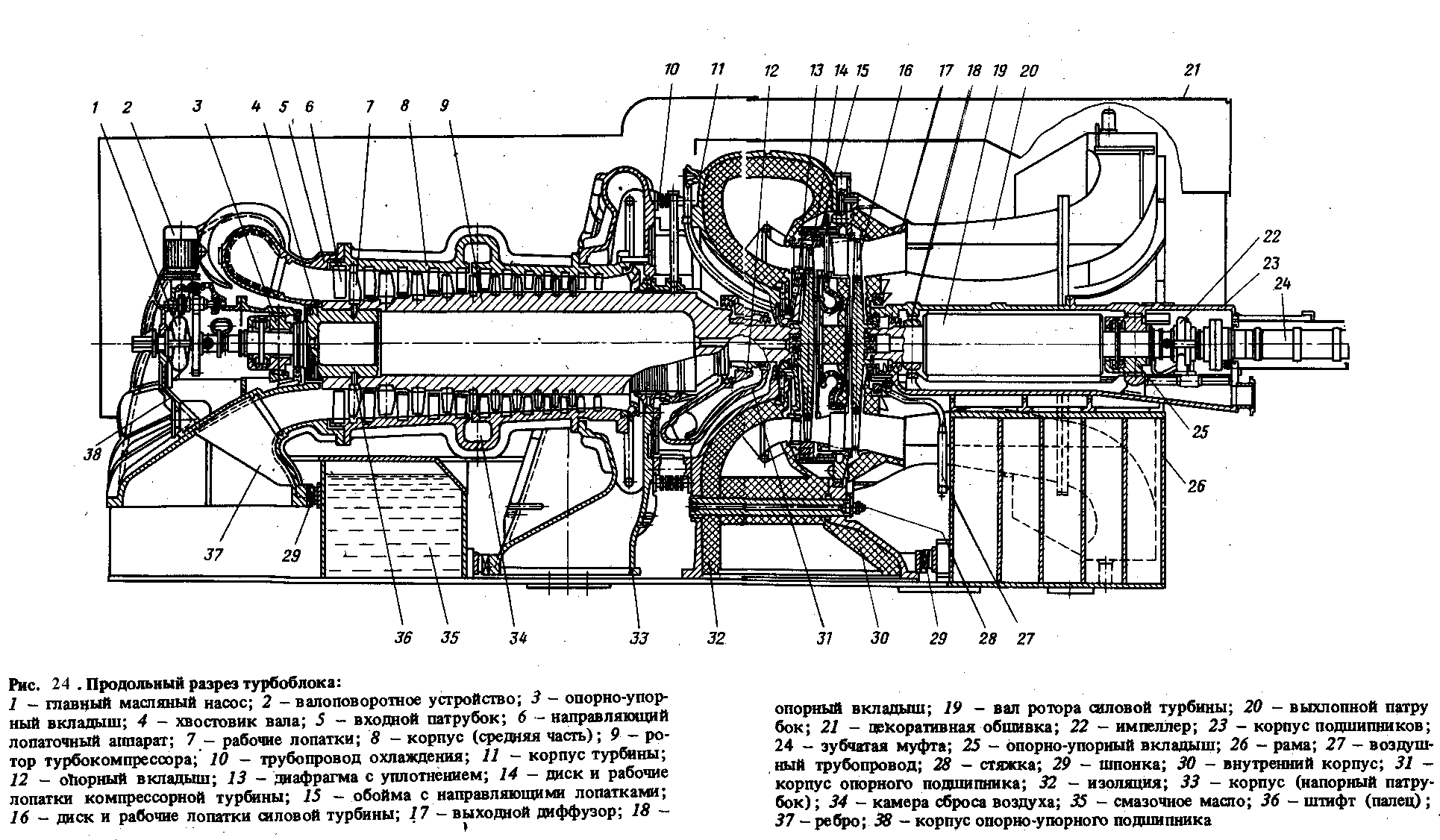

На Рис. 2.12 приведен продольный разрез турбоблока (турбина и компрессор) с выносной КС.

Рис 2.12 Продольный разрез турбоблока:

1 – главный масляный насос; 2 – валоповоротное устройство; 3 – опорно – упорный вкладыш; 4 – хвостовик вала; 5 – входной патрубок; 6 – направляющий лопаточный аппарат; 7 – рабочие лопатки; 8 – корпус (средняя часть); 9 – ротор турбокомпрессора; 10 – трубопровод охлаждения; 11 – корпус турбины; 12 – опорный вкладыш; 13 – диафрагма с уплотнением; 14 – диск и рабочие лопатки компрессорной турбины; 15 – обойма с направляющими лопатками; 16 – диск и рабочие лопатки силовой турбины; 17 – выходной диффузор; 18 – опорный вкладыш; 19 – вал ротора силовой турбины; 20 – выхлопной патрубок; 21 – декоративная обшивка; 22 – импеллер; 23 – корпус подшипников; 24 – зубчатая муфта; 25 – опорно – упорный вкладыш; 26 – рама; 27 – воздушный трубопровод; 28 – стяжка; 29 – шпонка; 30 – внутренний корпус; 31 – корпус опорного подшипника; 32 – изоляция; 33 – корпус (напорный патрубок); 34 – камера сброса воздуха; 35 – смазочное масло; 36 – штифт (палец); 37 – ребро; 38 – корпус опорно – упорного подшипника.

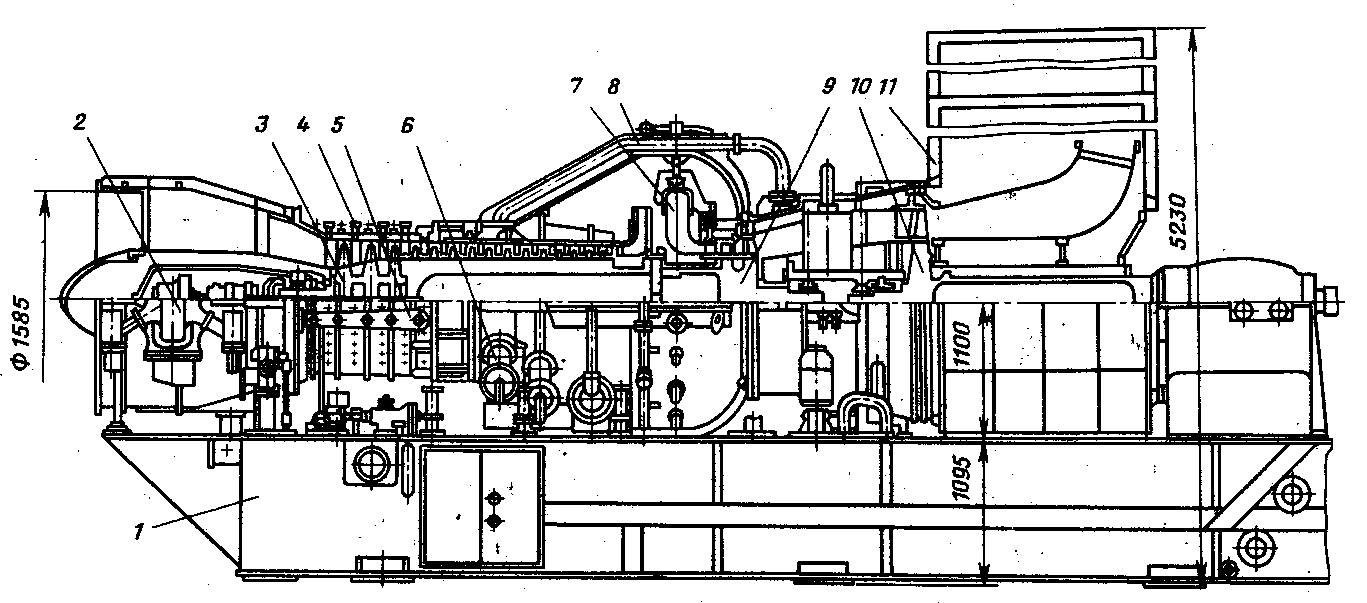

На Рис. 2.13 приведена схема ГТУ–6-750 ТМЗ, мощностью 6 МВт двухвальная без регенерации теплоты отходящих газов. Использование никелевых сплавов для лопаток турбин позволило запроектировать агрегат с температурой газов перед турбиной 760˚С. Установка предназначена для привода центробежного нагревателя типа Н-300-1,23 с подачей 260 м3/мин.

Установка состоит из двенадцати ступенчатого осевого компрессора 1, трубчатой камеры сгорания 2, образованной десятью секциями, трехступенчатой ТВД 3, и двухступенчатой ТНД 4. Установка выполнена в одном блоке. Компрессор, КС, ТВД, ТНД расположены на одной раме, являющейся одновременно и маслоблоком.

Рис 2.13 Газотурбинная установка ГТ – 6 – 750 (продольный разрез).

Компрессор установки обеспечивает соотношение давлений сжатия на расчётном режиме, равное шести. Входной патрубок компрессора литой, чугунный. Средняя и напорная части корпуса компрессора и наружные части турбины сварные, из листовой углеродистой стали. На средней части корпуса компрессора установлены два противопомпажных клапана, выпускающих часть воздуха после шестой ступени при пуске и остановке агрегата, а также подаваемого на охлаждение корпуса внутреннего подшипника.

Ротор турбокомпрессора двухопорный, жёсткий, состоит из компрессорной и турбинной частей. Ротор ТНД также жёсткий. Он состоит из вала турбины и хвостовика. Два опорных подшипника ТВД и ТНД расположены внутри корпуса между турбинами, защищены тепловой изоляцией и системой воздушного охлаждения.

Корпуса ТВД и ТНД двухстенные, внутренняя часть образована обоймами, в которых размещены направляющие аппараты турбин. Между наружной и внутренней стенками промежуточной части проложен толстый слой изоляции. В установке применяется система воздушного охлаждения ротора и горячих частей корпуса.

Камеры сгорания непосредственно встроены в корпус агрегата, расположены радиально между компрессором и турбиной и соедиены между собой пламяперекидными трубками с целью обеспечения надёжной системы сгорания топлива и исключения случаев погасания факела горения в одной из камер.

Корпус установки опирается на фундаментную раму тремя опорами. Первая опора (скользящая) находится на входном патрубке компрессора; вторая выполнена в виде гибкого соединения, позволяющего корпусу свободно расширяться в осевом и вертикальном направлениях, расположена в районе внутренних подшипников. Третьей точкой опоры служат лапы выхлопного патрубка, опирающиеся на корпус заднего подшипника.

В начале 70 – х годов начали выпускаться агрегаты ГТК – 16 мощность 16 тыс. кВт для компрессорных станций производственного объединения «Тюментрансгаз». Это был первый отечественный агрегат для привода нагнетателей с использованием охлаждаемых направляющих лопаток первой ступени ТВД и регулируемым входным направляющим аппаратом осевого компрессора. Температура продуктов сгорания перед ТВД составляла 810  С; соотношение давлений сжатия по осевому компрессору – 7,5; расход воздуха по компрессору – 100 кг/с. В этом агрегате впервые была применена автоматическая проверка защиты агрегата перед его запуском.

С; соотношение давлений сжатия по осевому компрессору – 7,5; расход воздуха по компрессору – 100 кг/с. В этом агрегате впервые была применена автоматическая проверка защиты агрегата перед его запуском.

Модификацией агрегата ГТК – 16 стал более совершенный моноблочный агрегат ГТН – 16. В этом агрегате температура газов перед ТВД достигает 900 – 920  С, к.п.д. установки составляет 29%; расход воздуха – 89 кг/с; частота вращения вала ТВД - 6900 об/мин; вала силовой турбины – 6500 об/мин.

С, к.п.д. установки составляет 29%; расход воздуха – 89 кг/с; частота вращения вала ТВД - 6900 об/мин; вала силовой турбины – 6500 об/мин.

Газотурбинная установка ГТН – 16 (двухвальная, без регенерации теплоты уходящих газов) предназначена для привода центробежного компрессора типа Н – 16 – 78 с подачей 51 млн. м  /сут. Продольный разрез установки показан на рис. 2.14.

/сут. Продольный разрез установки показан на рис. 2.14.

Газотурбинная установка ГТН – 16 состоит из осевого компрессора, кольцевой камеры сгорания, турбин высокого и низкого давлений, пускового устройства 2, расположенном на входном патрубке компрессора, системы регулирования, смонтированной на раме – маслобаке 1 с узлами и трубопроводами системы маслоснабжения.

Рисунок 2.14. Газотурбинная установка ГТН – 16 ТМЗ:

1 – рама маслобак; 2 – пусковой турбодетандер; 3 – комбинированный ротор компрессора; 4 – поворотные направляющие лопатки компрессора; 5 – рычаг привода к поворотным направляющим лопаткам; 6 – противопомпажный клапан; 7 – кольцевая камера сгорания; 8 – подвод охлаждающего воздуха к корпусу среднего подшипника; 9 – ротор компрессора; 10 – турбина низкого давления; 11 – выхлопной патрубок с отводом газов.

Осевой 15 – ступенчатый компрессор 3 образован на основе компрессора установки ГТ – 6 – 750 с добавлением трёх начальных ступеней с поворотными направляющими лопатками и обеспечивает соотношение давлений сжатия 11,5. Направляющие лопатки 4 выполнены повортными для обеспечения лёгкости запуска и устойчивой работы компрессора на переходных и частичных нагрузках, при пониженных частотах вращения и расходах воздуха через компрессор. Приводной механизм 5 обеспечивает синхронный поворот всех рядов направляющих лопаток.

После третьей ступени осевого компрессора предусмотрен сброс части воздуха через противопомпажные клапаны 6 при запуске ГТУ и подаче воздуха на охлаждение деталей турбины 8.

Ротор компрессора жёстко соединён с двухступенчатым ротором ТВД 9. Ротор ТВД представляет собой сборную конструкцию из обработанных дисков, цапф и гильз, скреплённых по периферии стяжками.

Цельнокованый ротор силовой турбины 10 состоит из одного диска ТНД. Стальные лопатки ТНД, также, как и лопатки ТВД, имеют закрученный профиль с переменной хордой по высоте лопатки. Ротор ТНД может входить в зацепление с механизмом для его ручного проворачивания, что необходимо осуществлять при сборке и контроле состояния ТНД перед пуском ГТУ в работу. От вала ТНД осуществляется привод главного насоса и насоса маслоохладителей.

Кольцевая камера сгорания 7 размещается между радиальным диффузором компрессора и обоймой турбины высокого давления по окружности корпуса ГТУ. Камеры сгорания снабжены пламяперекидными трубками для обеспечения стабильности горения факелов. Пусковой турбодетандер располагается сбоку от агрегата и присоединяется к ротору осевого компрессора посредством конического редуктора и кулачковой расцепной муфты. Маслосистема ГТУ выполнена как единая с центробежным нагнетателем. Охлаждение масла осуществляется воздухом.

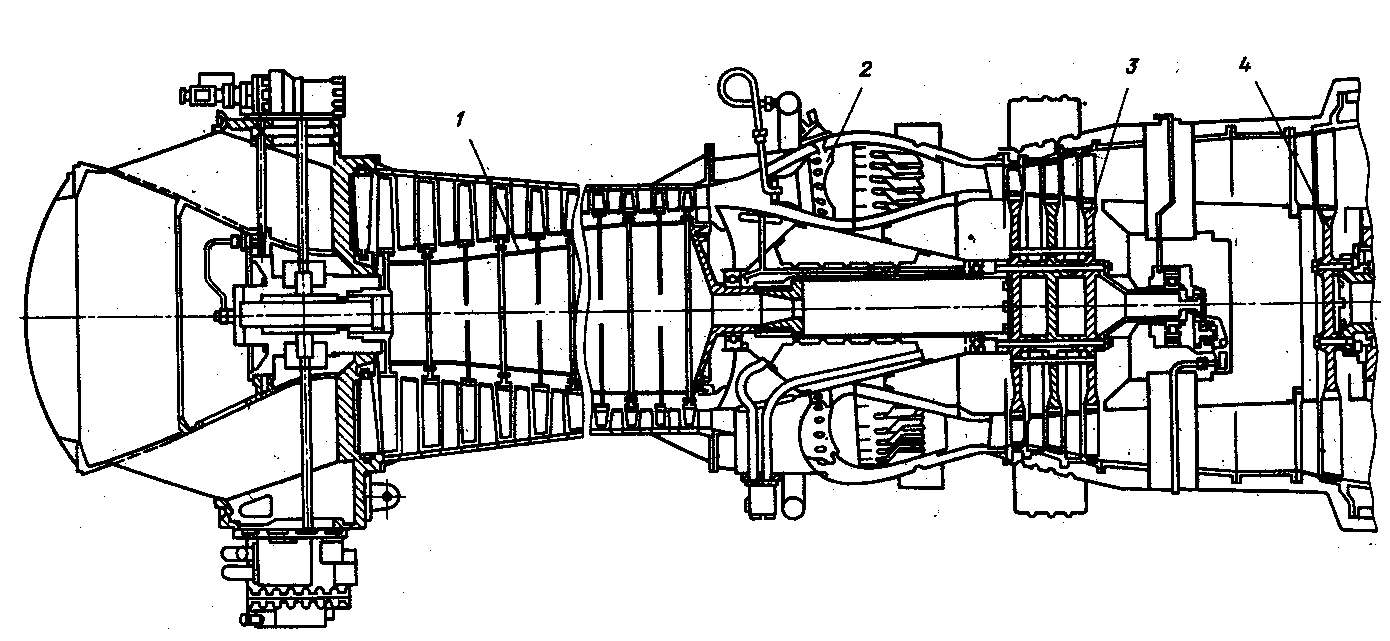

Наряду с производством и использованием на газопроводах стационарных ГТУ, в 70 – е годы начали производство газоперекачивающих агрегатов на базе турбовинтового одновального авиационного двигателя НК – 12 (рис. 2.15), созданного ранее для нужд авиации. Конвертированный двигатель НК – 12 СТ со свободной силовой турбиной 4 используется для привода двухступенчатого полнонапорного нагнетателя Сумского МПО и для привода агрегата ГПА – Ц – 6,3 мощность 6,3 кВт.

Рисунок 2.15 Продольный разрез двигателя НК – 12 СТ. 1 – Компрессор, 2 – камера сгорания, 3 – турбина высокого давления, 4 – турбина низкого давления.

Температура газов перед ТВД 3 составляет после камеры сгорания 2 на расчётном режиме 810  С, соотношение давлений сжатия по четырнадцатиступенчатому осевому компрессору 1 составляет 7,8; расход циклового воздуха – 56 кг/с; частота вращения вала ТВД – 8200 об/мин; к.п.д. установки – 23 %.

С, соотношение давлений сжатия по четырнадцатиступенчатому осевому компрессору 1 составляет 7,8; расход циклового воздуха – 56 кг/с; частота вращения вала ТВД – 8200 об/мин; к.п.д. установки – 23 %.

Причинами относительно широкого использования авиационных ГТУ на газопроводах явилась, прежде всего возможность использовать авиадвигатели, отработавшие свой лётный ресурс для перекачки газа, избежать строительство стационарных громоздких помещений для компрессорных станций, заменив их лёгкими относительно дешёвыми боксами для укрытия агрегатов, реализовать возможность организации централизованного ремонта авиадвигателей на заводах – изготовителей.

В середине 80 – х годов на газопроводах начал эксплуатироваться газоперекачивающий агрегат ГПА – Ц – 16 мощность 16 тыс. кВт с двухступенчатым нагнетателем и приводом от авиационного двигателя НК – 12 СТ, предназначенный для транспортирования природного газа при рабочем давлении 7,5 МПа.

Газотурбинный двигатель состоит из двухступенчатого компрессора и трёх одноступенчатых газовых турбин. Компрессор низкого давления имеет четыре ступени, высокого – шесть. Общее соотношение давлений сжатия составляет 9,7. Температура газов перед ТВД – 810  С; частота вращения вала ТВД – 6870 об/мин, вала ТНД – 5250 об/мин. Диапазон изменения частоты вращения вала силовой турбины составляет 3750 – 5560 об/мин, к.п.д. агрегата – 27,5%.

С; частота вращения вала ТВД – 6870 об/мин, вала ТНД – 5250 об/мин. Диапазон изменения частоты вращения вала силовой турбины составляет 3750 – 5560 об/мин, к.п.д. агрегата – 27,5%.

Агрегат ГПА – Ц – 16 устанавливают в специальных боксах. Его можно эксплуатировать при температуре окружающего воздуха от – 55 до + 45  С.

С.

Характерная особенность КС, укомплектованных агрегатами ГПА – Ц - 16, - поставка основного и вспомогательного оборудования в блочно – контейнерном исполнении с последующей установкой контейнеров на открытом воздухе на специально подготовленном фундаменте.

Блок турбоагрегата является базовым сборочным узлом агрегата и состоит из фундаментной рамы, на которой размещены нагнетатель природного газа, газотурбинный привод, маслобак с трубопроводной системой, различные системы обеспечения нормальной работы агрегата и др.

Внедрение агрегатов ГПА – Ц – 16 на газопроводах диаметром 1420 мм на рабочее давление 7,5 МПа дало возможность повысить производительность транспортировки газа в 4 – 5 раз, снизить удельную металлоёмкость примерно на 20 %, сократить капитальные затраты примерно на 30 %. В конструкции агрегатов ГПА – Ц – 16 предусмотрена оперативная замена двигателя и нагнетателя. Газогенератор и свободную турбину ГТУ в контейнере устанавливают автономно на своих подмоторных рамах на колёсах, что позволяет в случае необходимости быстро выкатывать их из контейнера и заменять новыми. Для монтажа и демонтажа нагнетателя в контейнере ГПА предусмотрено подъёмное устройство, позволяющее снимать и заменять вышедшие из строя узлы и детали. Для предотвращения аварий (отказ маслонасосов, прорыв природного газа из нагнетателя через уплотнения в отсек агрегата) предусмотрены гидроаккумуляторы, которые обеспечивают герметичность уплотнений в течение 4 – 5 мин после отключения маслонасосов, т.е. до полной остановки агрегатов.

Конструкция агрегата ГПА – Ц – 16 – ГТУ второго поколения и его технико – экономические показатели являются результатом развития газоперекачивающих агрегатов ГПА – Ц – 6,3 мощность 6300 кВт.

Кроме этого, на газопроводах используют ГПА, созданные на базе судовых газотурбинных двигателей и газотурбинные установки производства США и Италии. ГПА, созданные на базе судовых двигателей, представляют собой судовые установки, созданные для нужд флота, либо авиационные установки, приспособленные для работы на корабле. Судовые ГТУ отличаются от авиационного большего моторесурса, большей массой, меньшей быстроходностью. На газопроводах используются судовые ГПА типа «Волна» мощность 10 тыс. кВт. Температура газов перед ТВД составляет на расчётном режиме 785  С, общее соотношение давлений сжатия по осевым компрессорам - 10,3; расход циклового воздуха 80 кг/с. Частота вращения вала ТВД – 7660 об/мин, вала ТНД – 5620 об/мин. Диапазон изменения частоты вращения вала силовой турбины 3500 – 5000 об/мин, к.п.д. установки – 26,5 %. Компрессор установки – двухкаскадный. Компрессор низкого давления состоит из семи ступеней, компрессор высокого давления – из девяти. Все три газовые турбины – двухступенчатые. ГПА – 10 используют для привода нагнетателей типа 370 – 18 и 235 – 21.

С, общее соотношение давлений сжатия по осевым компрессорам - 10,3; расход циклового воздуха 80 кг/с. Частота вращения вала ТВД – 7660 об/мин, вала ТНД – 5620 об/мин. Диапазон изменения частоты вращения вала силовой турбины 3500 – 5000 об/мин, к.п.д. установки – 26,5 %. Компрессор установки – двухкаскадный. Компрессор низкого давления состоит из семи ступеней, компрессор высокого давления – из девяти. Все три газовые турбины – двухступенчатые. ГПА – 10 используют для привода нагнетателей типа 370 – 18 и 235 – 21.

Контрольные вопросы:

1. Перечислите основные модели ГТУ, их эксплуатационные характеристики, область применения.

Дата добавления: 2017-03-12; просмотров: 10209;