Основные элементы нагнетателя

Рабочее колесо – наиболее важный элемент конструкции. Его изготавливают фрезерованием из тела основного диска либо рабочие лопатки привариваются к основному и покрывающему дискам.

Назначение рабочего колеса – преобразование механической энергии силовой турбины ГТУ в энергию потока газа.

Диффузор – важнейший элемент выходного устройства.

Назначение диффузора – преобразование кинетической энергии газового потока после рабочего колеса в потенциальную - энергию давления. Обеспечение равномерность потока и снижение закрутки потока газа.

Диффузор вместе с нагнетательной (сборной) камерой называют входным устройством.

Назначение входного устройства – обеспечить подвод газа к рабочему колесу с минимальными потерями, максимально равномерно по величине и направлению скорости движения газа. (В противном случае снижается КПД, работа осуществляется в зоне неустойчивых режимов.

На газопроводах нашей страны используются нагнетатели следующих производителей:

Невский машиностроительный завод им. В.И. Ленина – НЗЛ;

Свердловский турбомоторный завод – ТМЗ;

Сумское машиностроительное производственное объединение – МПО им. М.В. Фрунзе.

Рассмотрим центробежные нагнетатели (ЦН) осевым и тангенциальным подводом газа.

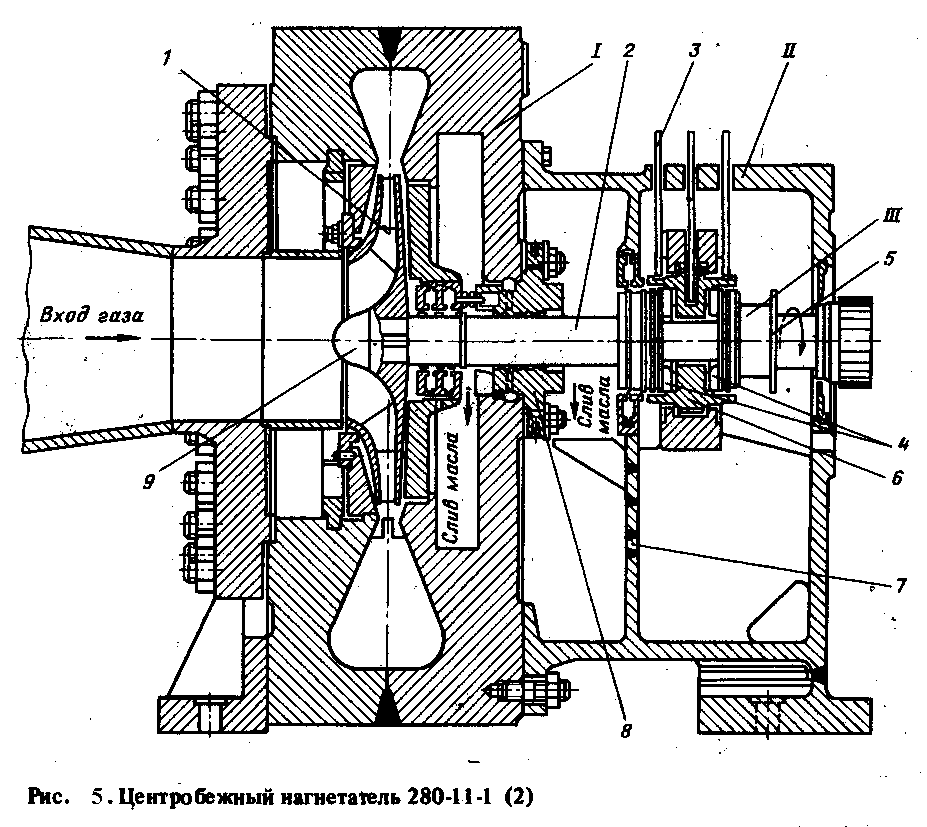

На Рис.1. 5 приведен ЦН 280 –11-1 с осевым подводом газа, производства НЗЛ, для привода электродвигателя и ГТУ мощностью 4000 кВт и частотой вращения 7950 об/мин.

Рис. 1.5 Центробежный нагнетатель 280 – 11 – 1 (2)

I – корпус, II – корпус подшипника, III – ротор

1 – рабочее колесо, 2 – вал, 3 – термометры сопротивления, 4 – упорный диск, 5 – реле осевого сдвига ротора, 6 – опорно–упорный подшипник скольжения, 7 – перегородка, 8 – опорный подшипник скольжения, 9 – гайка обтекатель.

Конструкция нагнетателя отличается простотой и надежностью. Нагнетатель состоит из:

корпуса I, представляющего собой стальную улитку, сваренных из двух половин с одним вертикальным разъемом;

ротора III – состоит из вала 2 и рабочего колеса 1;

корпуса подшипника II, который разделяется перегородкой 7 на две полости – загазованного и чистого масла. Каждая полость имеет патрубки для слива масла; упорный диск 4 служит для уплотнения перегородки 7; реле осевого сдвига ротора 5 установлено внутри корпуса подшипника и предназначено для подачи импульса на остановку агрегата при аварийном осевом сдвиге ротора; термометры сопротивления 3 служат для подачи сигнала на остановку агрегата в случае повышении температуры вкладышей или упорных колодок подшипника 6.

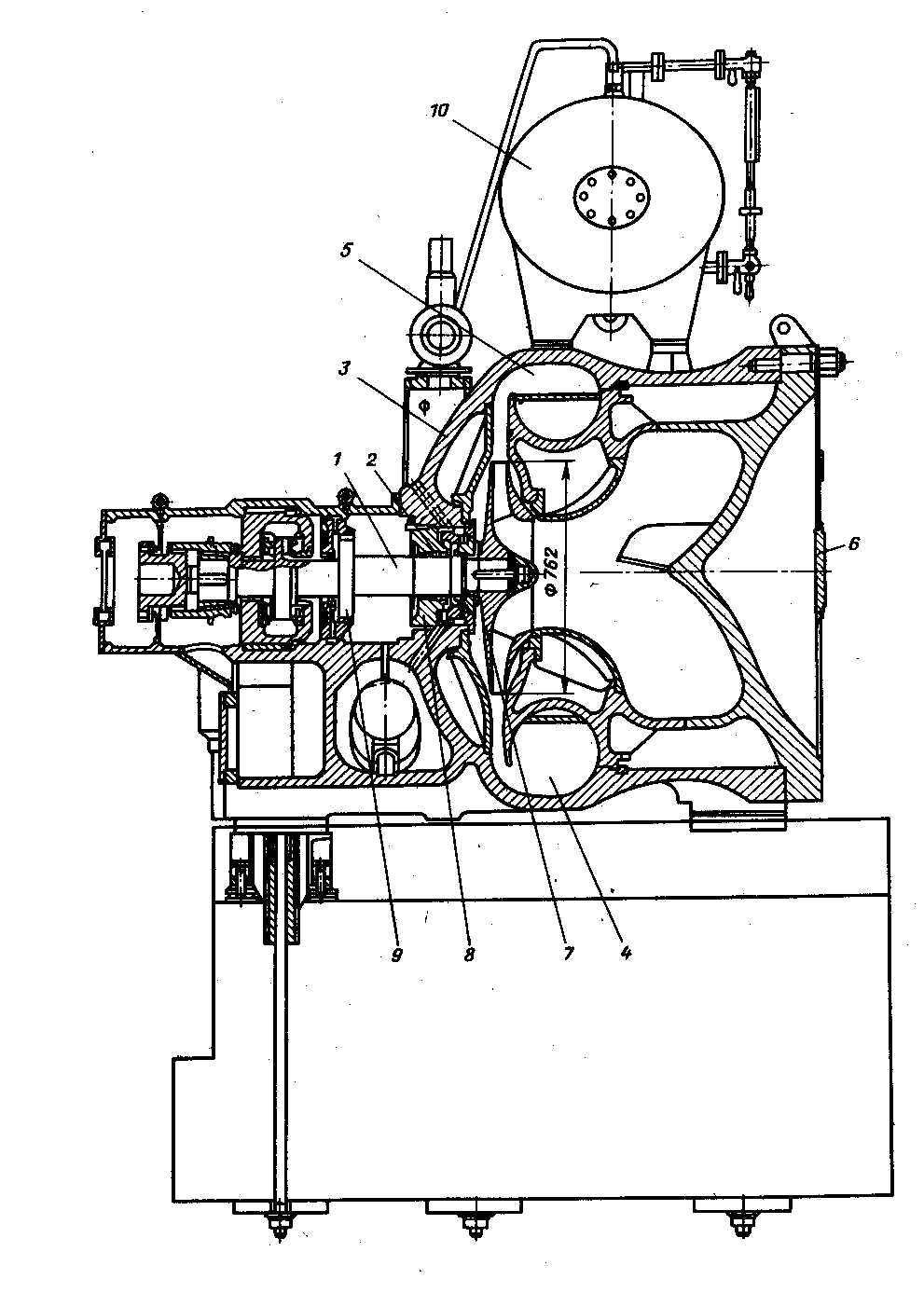

На Рис.1. 6 приведен ЦН 300–1,23 с тангенциальным подводом газа, производства ТМЗ, для ГТУ ГТ-6-750 мощностью 6000 кВт и частотой вращения 6200 об/мин.

Рисунок 1.6 Центробежный нагнетатель Н 300 – 1,23: 1 – ротор, 2 - уплотнение, 3 - корпус, 4 –всасывающий патрубок, 5 – напорный патрубок, 6 – торцевая крышка, 7 – рабочее колесо. 8 – упорный подшипник, 9 – диск разгрузочного устройства, 10 – маслоблок.

Нагнетатель состоит из литого неразъемного корпуса 3, консольного ротора 1 с насадным цельнофрезерным рабочим колесом 7 и уплотнением 2; всасывающие 4 и напорные патрубки расположены по бокам корпуса соосно друг другу. Торец корпуса нагнетателя закрыт торцевой крышкой 6. Для разгрузки упорного подшипника 8 при пуске нагнетателя предусмотрено специальное разгрузочное устройство, состоящее из диска 9 на роторе и лабиринтовых уплотнений по его окружности.

Масло в разгрузочное устройство подается пусковым масляным насосом под давлением 10-12 МПа, что приводит к снижению осевого усилия в 2-3 раза.

Система лабиринтового уплотнения состоит из двух ступеней. В первой лабиринтового типа давление газа понижается с 5,6 МПа до 1 МПа, а второй, гидравлического типа, давление газа понижается ниже давления масла на 0,1-0,3 МПа. Таким образом, газ вытесняется давлением масла и используется далее в топливной системе ГТУ.

Масляная система нагнетателя отделена от масляной системы привода. Нагнетатель имеет свой маслоблок 10 объемом 3,5м3, в котором установлен инжектор пусковой и аварийный насос, газоотделитель и подогреватель масла. При аварийном отключении электроэнергии или срыве пускового масляного насоса масло к подшипникам и в систему уплотнения подается из маслоблока.

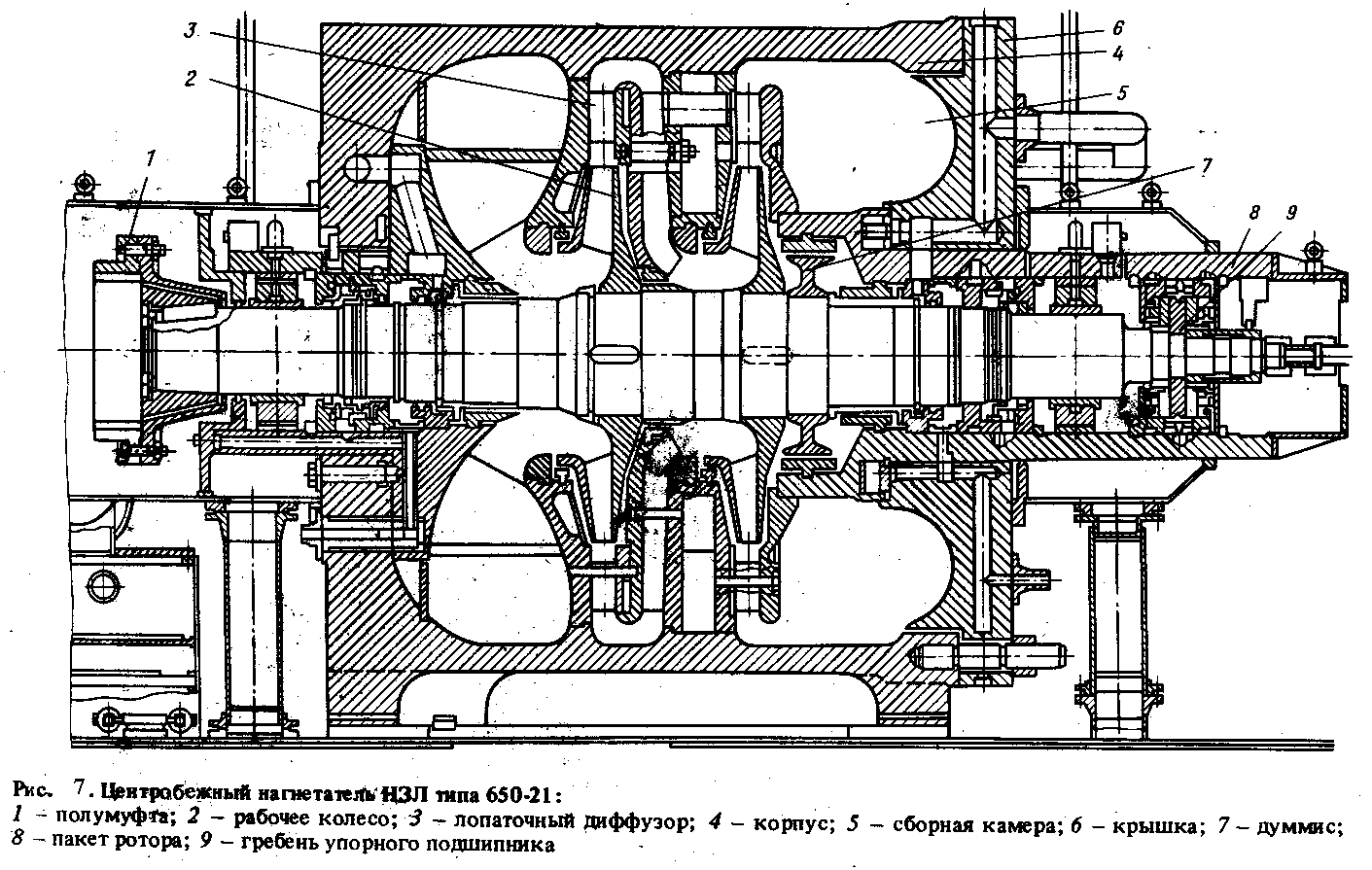

В качестве примера на Рис.1. 7 приведен двухступенчатый центробежный нагнетатель НЗЛ типа 650-21.

Рисунок 1.7 Центробежный нагнетатель НЗЛ типа 650 – 21:

1 – полумуфта; 2 – рабочее колесо; 3 – лопаточный диффузор; 4 – корпус; 5 – сборная камера; 6 – крышка; 7 – думмис; 8 – пакет ротора; 9 – гребень упорного подшипника.

Нагнетатель 620 – 21 имеет литой корпус, изготовленный из низколегированной, стали с тангенциальными соосно – расположенными входными и выходными патрубками. Корпус имеет один вертикальный разъём. Проточная часть нагнетателя вместе с ротором образует как бы единый сборный узел, допускающий возможность его замены в целом в условиях эксплуатации. Рабочие колёса 2 первой и второй ступеней сжатия несколько различаются между собой по ширине, в остальном их геометрия одинакова. Лопаточные диффузоры 3 и обратные направляющие аппараты – сварной конструкции. За диффузором второй ступени расположена сборная камера 5. Мощность от силовой турбины предаётся к ротору нагнетателя с зубчатых муфт 1 с бочкообразным зубом. Компенсация осевого усилия осуществляется думмисом 7. В сварной опорной раме располагаются поплавковая камера, пусковой насос уплотнения, маслопроводы и т.п.

Под центробежной характеристикой нагнетателей принято понимать зависимость соотношения давления сжатия  , политропного КПД

, политропного КПД  , удельной мощности

, удельной мощности  от объемного расхода газа Q.

от объемного расхода газа Q.

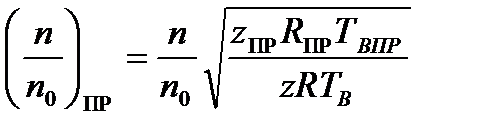

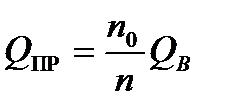

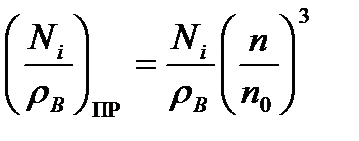

Приведенные характеристик строятся для заданного значения Rпр, фактора сжимаемости Zпр, показателя адиабаты и принятой температуры газа на входе в нагнетатель Tвх в пинятом диапазоне изменения приведенной относительной частоты вращения  .

.

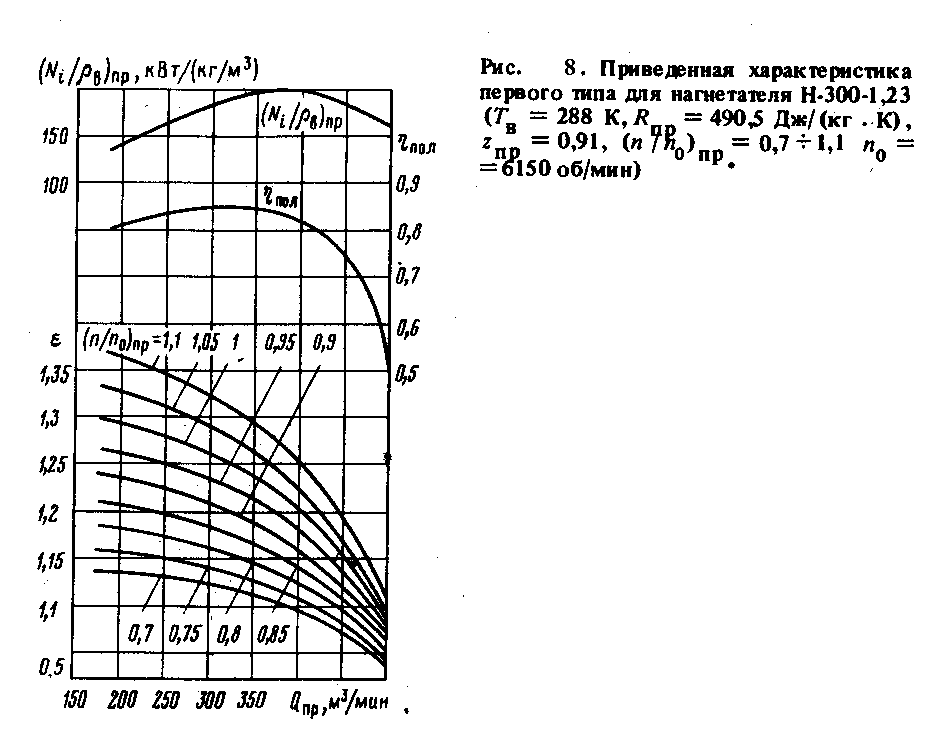

На Рис1.8 показана типовая характеристика нагнетателя Н-300-1,23.

Рисунок 1.8 Приведённая характеристика первого типа для нагнетателя

Н – 300 – 1,23 (  =288К,

=288К,  = 490,5(Дж/кг

= 490,5(Дж/кг  К),

К),  =0,91,

=0,91,  =0,7

=0,7  1,1,

1,1,  =6150об/мин.)

=6150об/мин.)

Характеристику для каждого типа нагнетателей строят в результате натуральных испытаний, что позволяет определить загрузку и выбрать наилучший режим работы нагнетателя в зависимости от условия эксплуатации.

Пользоваться характеристика необходимо следующим образом.

Зная фактические значения величин R, Z, Tв, определяют приведенную частоту вращения нагнетателя  и приведений объемный расход газа по нагнетателю (см. уравнения 1.6 – 1.8).

и приведений объемный расход газа по нагнетателю (см. уравнения 1.6 – 1.8).

(1.6)

(1.6)

(1.7)

(1.7)

(1.8)

(1.8)

Индексом «0» отмечен номинальный режим работы. Расчетный рабочий расход Qпр, для нагнетателей должен быть примерно на 10-12% больше крайне левых значений расхода, вне зоны помпажа, соответствующих условиям начала срыва потока газа по нагнетателю (на Рис.1.8 эта зона соответствует подачи газа ~175 м3/мин).

Контрольные вопросы:

1. Дайте определение центробежных нагнетателей и перечислите их основные характеристики.

2. Зарисуйте схему ступени центробежного нагнетателя и объясните принцип её работы.

3. Перечислите основные элементы центробежного нагнетателя и объясните их назначение.

1.5 Природный газ как топливо для газотурбинных установок.

Топливом ГТУ является породный газ, который состоит в основном из метана CH4, и не большего количества других газообразных углеводов – этан C2H6, пропан C3H8, бутан C4H10, пентан C5H12 и др. Некоторые виды природного газа содержат 5-12% азота N2 и углекислого газа СО2. Преимуществом газообразного топлива является их термическая стабильность, отсутствие сажи и золы в продуктах сгорания.

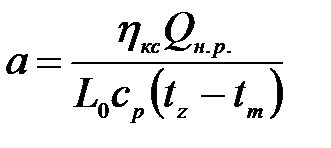

Основные характеристики газообразного топлива приведены на Рис.1. 9

| Теплота сгорания (теплотворная способность), Q |

| Жаропроизводительность, tmax |

| Теоретически необходимый расход воздуха для полного сгорания газа L0 |

| Газовая постоянная, R |

| Энтальпия (теплосодержание), H |

| Относительная плотность, Δ |

| Температура воспламенения, tвосп |

| Газообразное топливо |

Рисунок 1.9 Основные характеристики газообразного топлива

Теплота сгорания

Теплота сгорания (теплотворная способность) топлива, Q – показывает какое количество теплоты выделяется при полном сгорании единицы топлива (кг, м3), в стандартных условиях.

Различают высшую Qв.р и низшую Qн.р теплоту сгорания.

Высшая теплота сгорания топлива Qв.р – количество теплоты (  ), выделяющейся при полном сгорании 1 кг топлива в условиях полной конденсации водяных паров, образующихся при сгорании.

), выделяющейся при полном сгорании 1 кг топлива в условиях полной конденсации водяных паров, образующихся при сгорании.

Низшая теплота сгорания топлива Qн.р – количество теплоты (  ), выделяющейся в условиях отсутствия конденсации водяных паров.

), выделяющейся в условиях отсутствия конденсации водяных паров.

Следовательно Qн.р < Qв.р на величину теплоты испарения влаги W, если таковая имеется в топливе и воды образующейся при сгорании водорода топлива. Так из 1 кг водорода при сгорании получается 8,94 кг воды.

Для топлив ГТУ в расчетах используется величина низшей теплотворной способности, поскольку сгорание происходит с высокой скоростью и температурой, порядка 400-450˚С, образовавшиеся пары воды не успевают конденсироваться.

Для расчета низшей теплотворной способности топлива используют следующие зависимости:

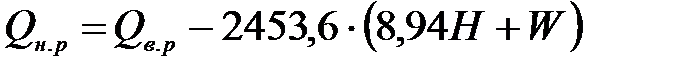

(1.9)

(1.9)

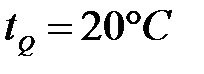

Здесь 2453,6 – теплота парообразования 1 кг влаги при температуре калометрирования  , кДж; H, W – массовое содержание водорода и влаги в 1 кг топлива, %.

, кДж; H, W – массовое содержание водорода и влаги в 1 кг топлива, %.

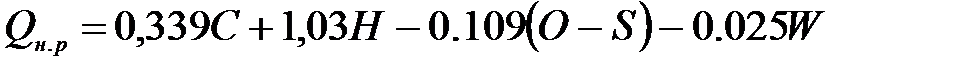

В случае влияния химического состава на теплотворную способность топлива применяется формула Д.И. Менделеева:

(1.10)

(1.10)

Здесь Qн.р, МДж/кг; C, H, O, S, W, - содержание в топливе соответственно углерода ,водорода, кислорода, серы, воды в % по массе.

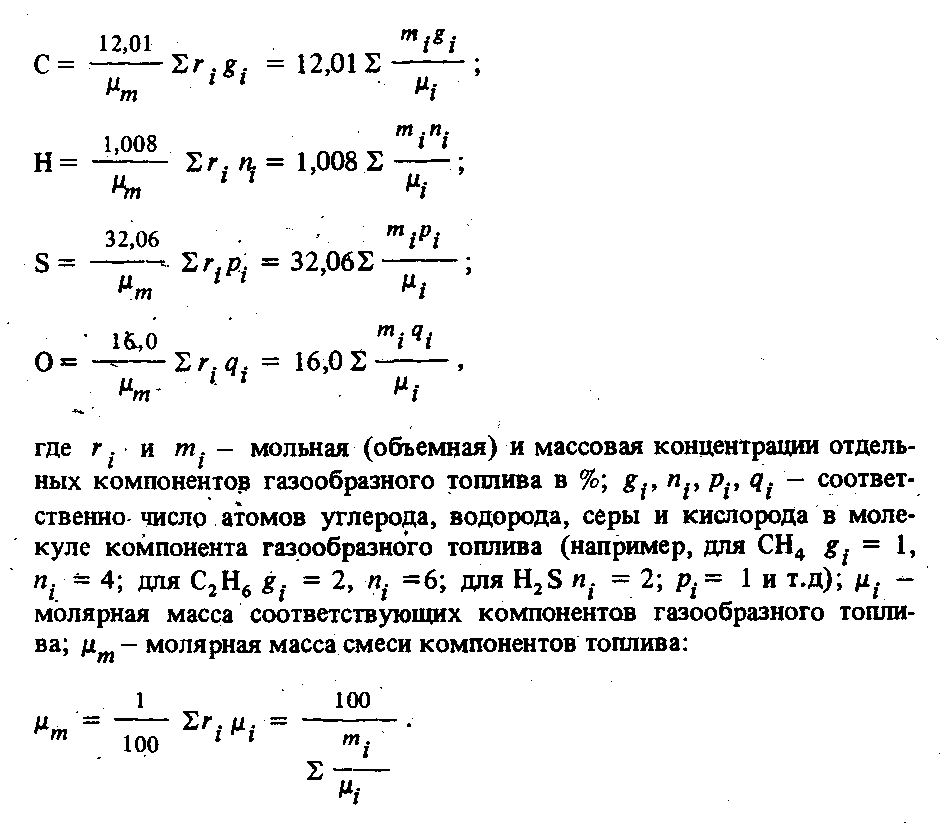

Содержание (в %) элементарного состава топлива можно определить по следующим зависимостям (формула1.11):

| (1.12) |

| (1.11) |

| Рис.11 |

| (1.14) |

| (1.13) |

Жаропроизводительность, tmax

Определяет максимальную температур, которая получается при полном сгорании топлива в условиях, когда выделяемая теплота полностью расходуется на нагрев продуктов сгорания.

Теоретически необходимый расход воздуха для полного сгорания газа L0

Данная величина характеризует расход воздуха для полного сгорания газа, определяется по зависимости вида:

(1.15)

(1.15)

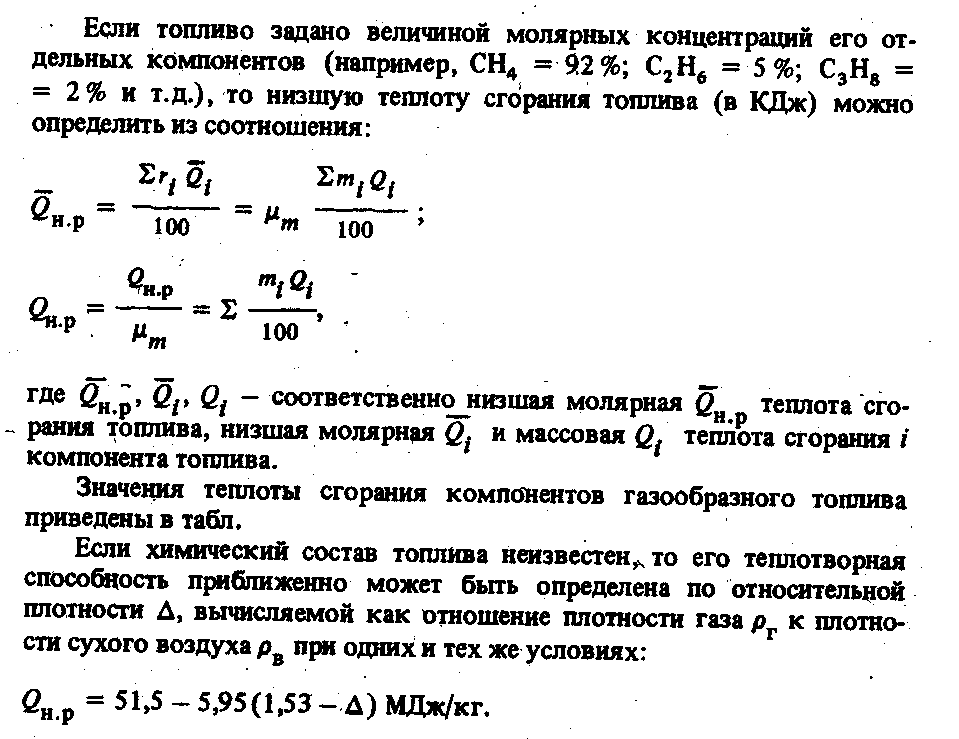

Здесь E – характеристика элементарного состава горючей массы топлива – отношение расхода кислорода на окисление свободного водорода (H-0.126O) к расходу кислорода на окисление углерода и серы (С+0,375S).

(1.16)

(1.16)

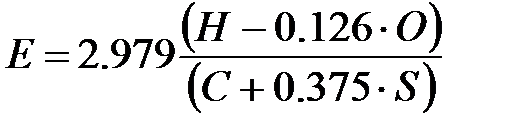

Зная теоретически необходимый расход воздуха для полного сгорания газа L0, можно определить коэффициент избытка воздуха по камере сгорания  и удельный расход топлива по камере сгорания

и удельный расход топлива по камере сгорания  :

:

(1.17)

(1.17)

(1.18)

(1.18)

Здесь  - соответственно КПД КСг, теплоемкость газа, температура газов перед турбиной, температура на входе в КС.

- соответственно КПД КСг, теплоемкость газа, температура газов перед турбиной, температура на входе в КС.

Дата добавления: 2017-03-12; просмотров: 8396;