Соединения в металлических мостах

До последнего времени самыми распространенными в металлических мостах являлись соединения на заклепках. С 1930 г. в отечественном мостостроении применяют и аварку. В сборно-разборных пролетных строениях и пакетах широко используют также болтовые соединения. Особого вида фрикционные (высокопрочные) болты, применяемые в настоящее время и для постоянных пролетных строений, даже превосходят клепку. Поэтому такие болты, как и сварка, суживают перспективы применения заклепок.

При всех этих способах цель соединения состоит в том, чтобы не только соединить отдельные части, но и обеспечить передачу усилия от одного элемента другим. А усилия в элементах мостов достигают нескольких десятков, даже сотен тонна-сил и более.

Соединение включаеттребуемое число определенных размеров

заклепок, болтов или сварных швов, расположенных в соответствующем порядке. В заклепочном и

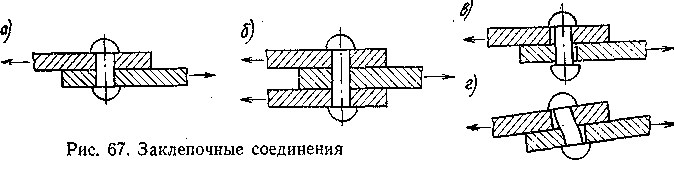

болтовом соединенияхусилие передают стержни, вставленные в отверстие элементов и снабженные по концам головками, которые препятствуют размыканию соединенных элементов. В соединениях по рис. 67, а и б такой стержень удерживает элементы от взаимного смещения в направлениях стрелок. Вполне очевидна непрактичность соединения при неплотном заполнении отверстий стержнем и отсутствии обжатия головками, как это показано на рис. 67, в в положении до смещения и на рис. 67, г — после смещения соединенных элементов.

Оба условия — заполнение отверстия и стягивание соединяемых элементов — при заклепках и болтах выполняются различно.

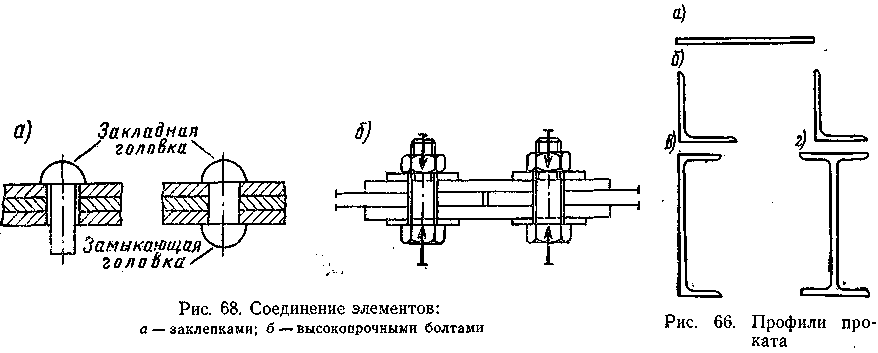

Раскаленную заклепку в виде стержня с одной (закладной) головкой вставляют в просверленное отверстие соединяемых элементов (рис. 68, а) и, удерживая ее поддержкой, тут же осаживают клепальной скобой или молотком выступающий с противоположного конца ее стержень, образуя вторую (замыкающую) головку. При осадке стержень вплотную заполняет отверстие.

Остывая после выклепки и укорачиваясь, заклепка плотно стягивает соединяемые листы или уголки.

В отличие от этого болтзаполняет отверстие только в меру соответствия диаметров стержня и отверстия. В лучшей степени это достигается при точеных (чистых) болтах (повышенной точности), Обычные черные (нормальной точности) болты не заполняют всего отверстия, и они (без чередования их со стальными, плотно забиваемыми пробками) для ответственных сооружений недопустимы.

Элементы стягивают завинчиванием гайки на резьбе болта и в стянутом положении гайку иногда закрепляют контргайкой, но сила стягивания обычным болтом невелика (1—2 тс).

Высокопрочные болтыдопускают натяжение их до значительной величины (13—24 тс). В результате этого возникает такая сила трения между стянутыми элементами, которая одна удерживает их от смещения (отсюда происходит и второе название этих болтов, как фрикционных). Поэтому высокопрочные болты по надежности соединения не уступают заклепкам и не требуют плотного заполнения стержнем отверстия (рис. 68, 6). Эти болты изготавливают из низколегированной стали 40Х.

Принципиально отлична от болтов и заклепок сварка.Она не механически, а структурно (физически) соединяет элементы. По

линиям стыков и сопряжений в металл элементов вплавляют новый металл.

Общим для всех способовявляется разделение на заводские и монтажные соединения. К заводским относят соединения, выполненные на заводе. Монтажные соединения выполняют на строительстве при сборке заводских элементов или блоков вготовую конструкцию.

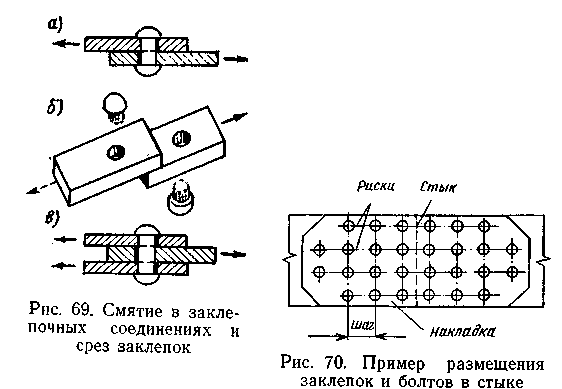

Одинаково также разделениена связующие и рабочие соединения. Связующие сплачивают разрозненные части в общее сечение элемента, обеспечивают плотное прилегание друг к другу листов, уголков по всей длине. Рабочие соединения передают усилия в стыках отдельных частей по длине элемента и в сопряжениях элементов друг с другом. В заклепочных и болтовых сопряжениях под действием продольных усилий,передаваемых одним элементом другому, стержни заклепок и обычных болтов испытывают смятие, как и самый металл элементов у отверстий.

Кроме того, стержням заклепок и болтов угрожает срез поперек их сечения листами или уголками, как ножницами, по плоскости сопряжения элементов.

Плоскости смятия на рис. 69 обозначены жирными линиями, а возможного среза — пунктиром. Понятно, что чем тоньше соединяемые листы, тем больше будет смятие и меньше возможность среза. И, наоборот, при толстых листах уменьшается смятие, но возрастает вероятность среза.

Сопротивление стали смятию почти в 2 раза выше, чем срезу. Но, изменив конструкцию соединения, можно уравнять прочность заклепки по срезу и смятию. Для этого возможность одного среза (рис. 69, а и б) устраняют применением соединений с двумя плоскостями среза (рис. 69, в).

Заклепки и болты размещают рядами. Внаправлении длины элементов ряды называют рисками, а расстояние между заклепками или поперечными рядами по риске — шагом заклепок (рис.70).

В мостах чаще всего применяют заклепки диаметром 23 мм (реже 20 и 26), а также высокопрочные болты диаметром 22, реже 18 и 24 мм. Надо иметь в виду, что диаметры собственно заклепок такие же, как и у болтов (18, 22 и 24 мм); равно и диаметры отверстий для тех и других одинаковые (20, 23 и 26 мм). Но заклепка после выклепки, заполняя все отверстие, принимает размер отверстия, а диаметр болта не претерпевает таких изменений.

При нескольких заклепках в соединении важно, чтобы все они по возможности равномерно участвовали в передаче усилий.

Рис. 71. Виды сварных швов: а и б — стыковые; в, г, д — угловые

Поэтому заклепки изготовляют из стали более мягкой, чем металл элементов. Это придает некоторую податливость заклепкам, при которой перегруженные заклепки несколько сдают, нагружая другие, менее нагруженные. При этом, однако, не снижается прочность соединения. Благодаря податливости заклепок заклепочные соединения в целом отличаются достаточно большой надежностью. Однако это не исключает случаев расстройства заклепок, появления усталостных трещин у заклепок в основном металле элементов, интенсивно работающих на знакопеременные усилия.

Серьезный недостаток заклепочных и болтовых соединений состоит в ослаблении ими сечений элементов. Отверстия сокращают площадь поперечного сечения элемента, что снижает его сопротивление растяжению. Для компенсации ослаблений элемент уширяют или утолщают, но это увеличивает расход металла.

Ослабление тем больше, чем больше число и диаметр отверстий в одном поперечном сечении. Чтобы снизить ослабление, обычно уменьшают число заклепок в первых рядах по сравнению с последующими, где часть усилия уже передана с элемента на накладку, перекрывающую стык (см. рис. 70). Это уменьшает ослабление, но все же не устраняет его, а также неблагоприятно сказывается на выносливости (стр. 25). Кроме того, и стыковые накладки увеличивают расход металла.

Таких ослаблений и лишних затрат металла нет в сварных соединениях.Экономия металла в сварных мостах по сравнению с клепаными достигает 15—20%. Для мостов применяют только электродуговую сварку.

Высокая температура дуги расплавляет металл электрода и близкую к нему зону металла изделий. Если такую дугу перемещать по линии соприкасания двух деталей, электрод будет сплавлять их, образуя в месте сопряжения шов наплавленного металла, который по остывании соединит обе детали.

Все многообразие сварных швов можно разделить на две группы: стыковые, когда свариваемые листы примыкают торцами друг к другу (рис. 71, а и б), и угловые (рис. 71, в, г, д), когда листы расположены один на другом внахлестку и в тавр. Соединение встык удачнее, чем внахлестку. Перед сваркой толстые листы обрабатывают, снимая углы по линии сопряжения для лучшего проникания металла электродов в металл листов. Угловые швы разделяются на лобовые — поперечные к действию усилия (на рис. 71, г оно показано стрелкой) и фланговые, параллельные усилию.

Размер катета угловых швов 6—12 мм. Толщина стыковых швов соответствует толщине свариваемых листов и достигает 50— 60 мм.

Сварку выполняют автоматами по методу академика О. Патона, разработанному взамен несовершенной ручной сварки, применявшейся в первых сварных мостах.

В СССР построено немало сварных мостов под железную дорогу. Достаточно хорошо освоена заводская сварка.

Сварка при монтаже конструкций еще не вполне разработана для массового применения и практикуется лишь в опытном порядке (стр. 115).

Монтажные соединения сварных элементов выполняют, как правило, на заклепках, а теперь все чаще на высокопрочных болтах.

Дефекты сварки в самом наплавленном шве, а также в смежном с ним основном металле нередко приводили в эксплуатации к серьезным трещинам с опасным повреждением элементов. Поэтому, наряду с расширением применения сварки в мостах, продолжаются работы по совершенствованию их конструкций, технологии изготовления и контроля качества сварки. Эти работы представляют практический интерес. Сварные соединения снижают не только расход металла, но и трудоемкость изготовления конструкций по сравнению с клепаными и болтовыми.

Дата добавления: 2021-06-28; просмотров: 1140;