Расчет оптимального соотношения между очистными и подготовительными забоями

Для каждого класса систем разработки и их разновидностей существует определенная взаимосвязь между положением очистных и подготовительных забоев, которое должно обеспечивать нормальную работу участков и максимальный экономический эффект. Особенно это важно для столбовых систем разработки, поскольку каждый раз при доработке столба требуется своевременно подготовить новый столб (выемочное поле), не допуская запаздываний в подготовке и не создавая излишних опережений. Запаздывания приводят к несвоевременному вводу в работу новых очистных забоев и, следовательно, к снижению уровня добычи, а излишние опережения вызывают преждевременные расходы денежных средств и дополнительные затраты на поддержание пройденных, но еще не используемых выработок. При этом подготовка новых участков должна производиться с оптимальными для данных горнотехнических условий скоростями проведения выработок, когда обеспечивается минимальная их стоимость и достигается максимальный экономический эффект.

Основная задача расчета оптимального соотношения очистных и подготовительных работ формулируется следующим образом: при каком положении очистных забоев в отрабатываемом столбе необходимо начать подготовку нового столба, с тем чтобы к моменту завершения очистных работ он был своевременно подготовлен к работе при оптимальных скоростях проведения выработок?

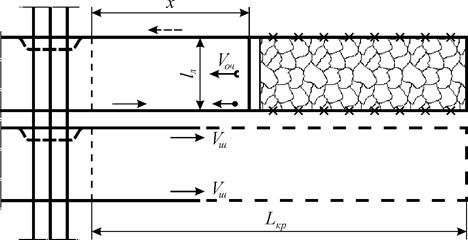

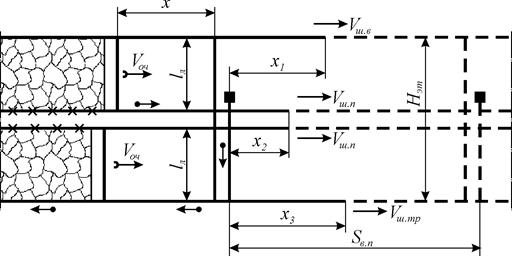

Методику расчета рассмотрим на примере столбовой системы разработки лава-ярус (рис. 16.12).

Рисунок 16.12 – К расчету оптимального соотношения между очистными и подготовительными забоями при столбовой системе разработки лава-ярус

Условие своевременной подготовки столба следующее:

| Tподг+tрез=Tоч, | (16.66) |

где Tподг – общие затраты времени на подготовку столба, мес; tрез – резерв времени для компенсации непредвиденных задержек при подготовке столба; обычно принимают tрез=1–2 мес; Tоч – продолжительность отработки оставшейся части столба, мес.

Определим затраты времени на подготовку столба, приняв, что проведение обоих штреков в крыле панели осуществляется двумя бригадами одновременно:

| (16.67) |

где tпл – время сооружения приемных площадок, мес; tш и tр.п – соответственно время, затрачиваемое на проведение штрека и разрезной печи, мес; tмон – время монтажа оборудования в лаве, мес; Lкр – длина крыла панели, м; Vш.оп – оптимальная скорость проведения штрека[46], м/мес;

lл – длина лавы, м; Vр.п – скорость проведения разрезной печи, м/мес.

Найдем время отработки оставшейся части столба длиной x (м):

, ,

| (16.68) |

где Vоч – скорость подвигания очистного забоя, м/мес.

Найденные выражения для Tподг и Tоч подставим в формулу (16.66)

| (16.69) |

Решив это уравнение относительно х, получим

| (16.70) |

Вторая задача расчета соотношения (но уже не оптимального) очистных и подготовительных работ может быть сформулирована так: с какой минимально допустимой скоростью Vп.в необходимо проводить подготовительные выработки (штреки и печи), чтобы при определенном положении очистного забоя в отрабатываемом столбе обеспечить своевременный ввод нового столба в работу?

В данном случае не ставится задача определения оптимального соотношения между очистными и подготовительными забоями, а вопрос сводится к тому, чтобы в создавшейся ситуации (вызванной, например, несвоевременным началом подготовки) обеспечить своевременную подготовку нового очистного забоя. Понятно, что скорости проведения выработок при этом могут быть и не оптимальными.

Условия своевременности подготовки нового столба будут выражаться теми же формулами (16.66) и (16.67), что и в предыдущей задаче.

Воспользовавшись формулой (16.69), запишем:

[47],

[47],

откуда:

| (16.71) |

Третья задача расчета соотношения положений очистных и подготовительных забоев формулируется следующим образом: определить имеющийся фактический резерв времени на окончание подготовки нового выемочного поля (или столба) при существующем положении очистных и подготовительных забоев.

Произведем расчет для более сложного случая — разновидности столбовой системы разработки с делением этажа на подэтажи и транспортированием угля на передний участковый бремсберг.

Пусть взаимное расположение очистных и подготовительных забоев характеризуется данными, приведенными на рис. 16.13.

Рисунок 16.13 – К расчету оптимального соотношения между очистными и подготовительными забоями при столбовой системе разработки с делением этажа на подэтажи и транспортированием угля на передний промежуточный бремсберг

Примем следующую последовательность проведения выработок в новом выемочном поле: этажные и промежуточные штреки проводятся одновременно самостоятельными бригадами; участковый бремсберг с ходком проводят снизу вверх; обе разрезные печи готовятся по завершении проведения подготовительных выработок.

Очевидно, что имеющийся резерв времени может быть найден из выражения:

| tрез.в=Tоч–Tподг , мес. | (16.72) |

Здесь время подготовки оставшейся части выемочного поля Tподг следует принимать максимальное из рассчитанного по направлениям:

¾ по этажному вентиляционному штреку:

; ;

| (16.73) |

¾ по промежуточным штрекам:

; ;

| (16.74) |

¾ по этажному транспортному штреку:

, ,

| (16.75) |

де Sв.п – размер выемочного поля по простиранию, м; x1, x2, x3 – величина опережения забоя штрека соответственно этажного вентиляционного, промежуточного и этажного транспортного относительно участкового бремсберга, м; Vш.в, Vш.пр, Vш.тр – скорости проведения штреков соответственно этажного вентиляционного, промежуточного и этажного транспортного, м/мес; Vх – скорость проведения ходка участкового бремсберга, м/мес.

Зная время отработки оставшейся части предыдущего выемочного поля, можно найти имеющийся фактический резерв времени на подготовительные работы.

Приняв, например,  = max, найдем:

= max, найдем:

| (16.76) |

Определив имеющийся резерв времени, можно планировать дальнейшую подготовку выемочного поля, исходя из наличия материальных и технических средств и проходческих бригад. Если tрез.ф окажется отрицательной величиной, то это значит, что имеется отставание в подготовке выемочного поля. Следовательно, надо принять меры по форсированию проведения подготовительных выработок, сокращению времени сооружения приемных площадок и монтажа забойного оборудования.

Пример 1. Определить положение очистного забоя в отрабатываемом столбе, при котором необходимо начинать подготовку нового столба, при следующих данных: оптимальная скорость проведения штреков Vш.оп=250 м/мес; скорость проходки разрезной печи Vр.п=100 м/мес; скорость подвигания очистного забоя Vоч=75 м/мес; длина крыла панели Lкр=1250 м; длина лавы, оборудованной комплексом, lл=180 м.

Решение. Примем продолжительность сооружения приемных площадок панельного бремсберга tпл=3 мес, время монтажа комплекса tмон=1 мес и резерв времени на случай непредвиденных задержек в работе tрез=1 мес и, подставив значения входящих в формулу (16.70) величин, найдем

Таким образом, подготовку нового столба необходимо начинать при нахождении очистного забоя на расстоянии 885 м от бремсберга.

Пример 2. Определить имеющийся фактический резерв времени на окончание подготовки нового выемочного поля при столбовой системе разработки с доставкой угля на передний участковый бремсберг (см. рис. 16.13) и следующих данных: размер выемочного поля по простиранию Sв.п=800 м; высота этажа Hэт=260 м; длина лавы lл=100 м; величина опережения забоев штреков относительно участкового бремсберга: этажного вентиляционного x1=350 м, промежуточных x2=40 м, этажного транспортного x3=460 м; очистные забои в отрабатываемом выемочном поле находится на расстоянии x=310 м от участкового бремсберга; фактические скорости проведения выработок: штреков этажных Vш.в=Vш.тр=160 м/мес, промежуточных Vш.пр=120 м/мес, ходка участкового бремсберга Vх=150 м/мес, разрезной печи Vр.п=100 м/мес; скорость подвигания очистных забоев Vоч=45 м/мес; время сооружения приемных площадок участкового бремсберга tпл=1 мес; время монтажа забойного оборудования в лаве tмон=0,5 мес.

Решение. Определим время подготовки оставшейся части выемочного поля по направлениям, воспользовавшись формулами (16.73), (16.74) и (16.75):

.

.

Таким образом, максимальная продолжительность подготовки нового выемочного поля установлена по направлению промежуточных штреков (критический путь) и равна T"подг=7,8 мес. Тогда фактический резерв времени на подготовку составит:

= –0,9, мес.

= –0,9, мес.

Следовательно, подготовка не может быть осуществлена в срок, поскольку нет резерва времени, а имеется отставание в 0,9 мес. Для того чтобы ликвидировать отставание, необходимо увеличить темпы проведения промежуточных штреков, на которые затрачивается основное время подготовки — 6,3 мес. Приняв необходимый резерв времени на подготовку равным tрез=1 мес. и учитывая время отставания работ, определим минимально необходимую скорость проведения промежуточных штреков:

Усвоив методику расчета соотношения очистных и подготовительных забоев для рассмотренных систем разработки, можно самостоятельно решать задачи и для других разновидностей систем.

Раздел 4. НЕТРАДИЦИОННЫЕ СПОСОБЫ РАЗРАБОТКИ УГОЛЬНЫХ ПЛАСТОВ

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

Глава 17. ПОДЗЕМНАЯ ГИДРОДОБЫЧА

Общие сведения

Сущность гидравлической технологии добычи угля состоит в том, что вода, поддаваемая по напорным трубопроводам к забою и выбрасываемая с большой скоростью из гидромонитора, за счет кинетической энергии разрушает и отделяет уголь от массива, смывает его, а образующаяся гидросмесь — пульпа — самотеком доставляется по выработкам к стволу, откуда углесосами или эрлифтами выдается на поверхность. Так как современные насосы и гидромониторы обеспечивают работоспособность выбрасываемой струи воды на расстоянии до 10–15 м, представляется возможным вести выемку угля без крепления очистного забоя и без присутствия людей непосредственно в самом забое. В этом отношении гидравлический способ добычи угля в наибольшей степени отвечает основной тенденции развития технологии подземной добычи, заключающейся в переходе от многооперационных технологических процессов к малооперационным непрерывно-поточным процессам без присутствия людей в очистном забое с перспективой их полной автоматизации.

Первые опытные работы по гидравлической добыче угля были проведены в 1935–36 гг. инж. В.С.Мучником в Кизеловском бассейне, однако еще ранее, в 1915 г., тонкоструйная зарубка пласта струей воды была осуществлена на донецкой шахте "София" (ныне ш. им. А.Б.Батова) инж. В.С.Кучером. Начало опытно-промышленному внедрению подземной гидродобычи угля было положено сдачей в эксплуатацию в 1939 г. в Донбассе первой гидрошахты. Промышленное же внедрение гидродобычи на шахтах началось в 1953 г. пуском гидрошахты "Полысаевская-Северная" в Кузбассе. В 1965–67 гг. вступили в эксплуатацию крупные шахты в Кузнецком и Донецком бассейне ("Байдаевская-Северная", "Красноармейская N2 и др.). В 1970 г. на шахтах бывшего СССР было добыто свыше 8 млн. т угля.

Упрощенная общая технологическая схема гидрошахты представлена на рис. 17.1.

Рисунок 17.1 – Технологическая схема гидрошахты

Высоконапорными насосами на поверхности 26 вода по водоводам 11 подается в очистные и подготовительные забои к гидромониторам 2 (или к механо-гидравлическим комбайнам). Отбитый уголь по желобам 3, уложенным в выработках, самотеком направляется в участковый пульпосборник 6, предварительно пройдя через дробилку 5. Далее участковым углесосом пульпа по пульповоду 9 перекачивается в центральный пульпосборник 13, откуда углесосом выдается на поверхность. Первоначальное обезвоживание угля и разделение его на фракции производится на дуговом сите 17, откуда крупные фракции поступают на грохот 18, где происходит разделение на классы +13 мм и 6–13 мм. Класс +13 мм без обезвоживания подается непосредственно на склад (в бункер), а класс 6–13 мм — в вертикальную центрифугу, где обезвоживается и также транспортируется конвейером 22 на склад. Мелкие фракции (0–6 мм) после дугового сита направляются в горизонтальную центрифугу, затем в сушилку 21 и на общий конвейер. Отработанная вода из центрифуг по трубопроводу сбрасывается в шламовые отстойники 24, где из нее выпадают мелкие частицы угля и породы. Пройдя фильтрующую перемычку, осветленная вода скапливается в резервуаре 25, откуда насосами вновь подается в шахту.

Общими преимуществами гидравлического способа добычи угля по сравнению с обычной технологией являются:

¾ использование легкого малогабаритного забойного оборудования;

¾ высокопроизводительный и надежный гидротранспорт;

¾ возможность отработки пластов со сложными условиями залегания — труднообрушаемые или, напротив, слабые породы кровли, тектоническая нарушенность, изменения мощности и др.;

¾ практически полное отсутствие пыли в рудничной атмосфере;

¾ более высокие технико-экономические показатели (в 1,5–2,0 раза выше, чем на шахтах с обычной технологией).

Общие недостатки гидротехнологии:

¾ большие потери угля, достигающие 30–40% и более;

¾ большая зависимость гидроотбойки от крепости угля;

¾ большой объем проведения подготовительных (нарезных) выработок;

¾ трудности проветривания очистных забоев;

¾ ухудшение условий труда в связи с высокой влажностью воздуха;

¾ измельчение угля в процессе гидротранспорта;

¾ сложность работы системы отстойников в зимнее время;

¾ ухудшение качества угля по зольности и влажности.

Для устранения последних двух из перечисленных недостатков в последние годы разработан новый способ подземной переработки угля с применением вибрационных обезвоживателей и наклонных гидрокамер без шлакообразующих технологических звеньев. Характерным для данной технологической схемы является то, что осветление воды производится через фильтрующий слой из угля заданной крупности, а обезвоживание горной массы осуществляется за счет срыва влаги с поверхности частиц угля при изменении ускорения массы угля в оптимальных параметрах. После обезвоживания уголь доставляется к стволу и в скипах выдается на поверхность. При такой технологической схеме отпадает необходимость иметь на поверхности обогатительную фабрику и отстойники, загрязняющие окружающую среду.

Дата добавления: 2019-09-30; просмотров: 1059;