Организация ремонта и обслуживания оборудования на полиграфическом предприятии

14.1.

Сущность и задачи ремонта оборудования

Производственный процесс на полиграфических предприятиях осуществляется с использованием разнообразного технологического оборудования, транспортных средств, подъемных механизмов, приборов и инструментов.

В полиграфии используется широкая номенклатура оборудования, которое характеризуется сложностью конструкции, использованием электроники, лазерной техники, гидро- и пневмотехники, к нему предъявляются высокие требования по точности работы. Отдельные виды оборудования используются в агрессивной среде.

Учитывая специфику полиграфической продукции - сдачу тиражей газет и журналов в строго определенные сроки, жесткую конкуренцию печатной продукции на рынке, к полиграфическому оборудованию предъявляются высокие требования по надежности его эксплуатации, ремонтопригодности, точности работы.

В период эксплуатации и хранения полиграфическое оборудование подвергается физическому и моральному износу.

Физический износ характеризуется утратой оборудованием своих первоначальных качеств. Это вызывает уменьшение точности работы оборудования, снижение скорости его работы. Физический износ оборудования является причиной увеличения доли бракованных изделий, увеличения времени простоя оборудования по техническим причинам, перерасхода основных и вспомогательных материалов, простоев в связи с авариями, что в конечном итоге ведет к росту себестоимости полиграфической продукции.

Моральный износ оборудования бывает двух форм. Первая форма морального износа вызывает уменьшение стоимости машин или оборудования вследствие удешевления их воспроизводства. Вторая форма морального износа наступает в том случае, если изменяется конструкция и эксплуатационные показатели новых машин, когда машина технически устарела и заменяется более совершенной.

Предприятия должны постоянно проводить мероприятия, предупреждающие или устраняющие последствия износа оборудования путем своевременного проведения различного вида ремонтов и технического обслуживания оборудования.

Организация технического обслуживания и ремонта оборудования на полиграфических предприятиях направлена на поддержание и восстановление работоспособности оборудования. Но в результате ремонта можно не только восстановить утерянные функции деталей и узлов машин и механизмов, но и модернизировать их с целью улучшения технических характеристик. Сущность ремонта заключается в обеспечении сохранности и качественном восстановлении эксплуатационных характеристик оборудования путем замены или восстановления изношенных деталей и регулировки механизмов.

Ремонт - это комплекс операций по восстановлению исправности, работоспособности либо ресурса оборудования, либо его составных частей.

Техническое обслуживание - это комплекс операций по поддержанию работоспособности или исправности оборудования при его использовании по назначению, во время ожидания, хранения или транспортирования.

Вопросам своевременности и качества ремонта полиграфические предприятия придают большое значение. Следует учитывать, что многие полиграфические предприятия не имеют средств на приобретение современного полиграфического оборудования и вынуждены работать на морально и физически устаревшем оборудовании, которое необходимо поддерживать в работоспособном состоянии. На полиграфических предприятиях всегда не хватает квалифицированных рабочих ремонтников, особенно электронщиков.

В настоящее время удельный вес рабочих, занятых ремонтом оборудования на крупных полиграфических предприятиях, составляет до 50% от общей численности вспомогательных рабочих.

Повышение требований к качеству, определяющему конкурентоспособность изданий, вызывает необходимость обеспечения высокой устойчивости и точности технологических процессов при изготовлении полиграфической продукции. А этого можно достигнуть лишь при четкой организации системы технического обслуживания и ремонта оборудования.

Внедрение рациональной системы профилактического обслуживания способствует сокращению простоев оборудования по техническим причинам. Это ведет к улучшению использования производственных мощностей предприятия, является предпосылкой дополнительного выпуска продукции.

Задачами организации ремонтных работ на полиграфическом предприятии являются:

поддержание полиграфического оборудования в работоспособном состоянии;

предупреждение преждевременного износа деталей и узлов;

сохранение высокой точности, надежности и долговечности полиграфического оборудования;

сокращение простоев оборудования во время ремонтов и техобслуживания;

снижение затрат на ремонт и техническое обслуживание.

Для выполнения указанных задач на полиграфических предприятиях должны быть созданы соответствующие производственные и организационные структуры и принята система ремонта и технического обслуживания оборудования.

14.2.

Задачи и структура ремонтного хозяйства

Для выполнения всех видов работ по организации технического обслуживания и ремонта на предприятиях создается ремонтное хозяйство. Оно включает в себя общезаводские и цеховые ремонтные службы, на больших предприятиях ремонтное хозяйство централизовано на уровне предприятия.

Ремонтное хозяйство - это комплекс подразделений предприятия, занимающихся ремонтом и техническим обслуживанием оборудования. Его целью является обеспечение работоспособности оборудования при наименьших затратах.

Структура ремонтного хозяйства зависит от ряда факторов:

объема производства, его технических характеристик;

развития кооперирования при выполнении ремонтных работ;

уровня централизации ремонтных работ и т.д.

Все подразделения ремонтного хозяйства возглавляются главным механиком и находятся в подчинении главного инженера предприятия.

В состав ремонтного хозяйства входят: отдел главного механика (ОГМ), ремонтно-механический цех (РМЦ), цеховые ремонтные службы.

ОГМ возглавляется главным механиком. Задачи отдела главного механика:

поддержание действующего парка оборудования предприятия в исправном рабочем состоянии путем своевременного качественного ремонтного и технического обслуживания;

повышение экономичности ремонтного обслуживания оборудования;

совершенствование службы главного механика.

ОГМ планирует, ведет контроль и учет всех видов ремонтных и профилактических работ; внедряет в практику ремонта прогрессивные технологии ремонта; обеспечивает экономное расходование материалов, предназначенных для ремонта; разрабатывает чертежи сменных деталей; подготавливает заявки соответствующим службам на материалы и комплектующие изделия для ремонта; контролирует правильность хранения запасных (сменных) частей оборудования на складах; контролирует загрузку ремонтного цеха и служб цеховых механиков; обеспечивает работы по модернизации оборудования; участвует в составлении заявок на приобретение оборудования, в том числе по лизингу и т.д.

В соответствии с указанными видами работ, составом и сложностью установленного оборудования, производственной структурой предприятия формируется структура и количественный состав подразделений ОГМ. В составе ОГМ могут быть созданы следующие функциональные подразделения (бюро, группы):

планово-производственное;

конструкторско-технологическое;

планово-предупредительного ремонта.

На небольших предприятиях отдельные бюро в составе ОГМ не выделяются. ОГМ формируется из следующих специалистов: инженер по ремонту, инженер-конструктор, техник-паспортист.

Конструкторско-технологическое бюро или инженер-конструктор осуществляет всю техническую подготовку ремонтных работ всех видов, включая модернизацию, обеспечивает комплектование альбомов чертежей и их хранение по всем видам оборудования.

Планово-производственное бюро (инженер по ремонту) планирует все виды ремонта и контролирует работу РМЦ и цеховых ремонтных служб, осуществляет материальную подготовку ремонтных работ, производит анализ технико-экономических показателей ремонтной службы предприятия, выявляет непроизводительные затраты, разрабатывает мероприятия по их устранению.

Бюро планово-предупредительного ремонта (техник паспортист) контролирует и учитывает выполнение ремонтных работ всех видов, инспектирует правильность эксплуатации и разрабатывает инструкции по уходу за оборудованием, ведет паспортизацию и учет оборудования всех видов, проводит ежегодную инвентаризацию и т.д.

ОГМ устанавливает номенклатуру, сроки службы, нормы расхода и лимиты на запасные детали и покупные материалы, планирует изготовление запасных частей и руководит складскими запасами деталей.

РМЦ является основой ремонтного хозяйства предприятия. Он комплектуется разнообразным универсальным оборудованием, которое обслуживают высококвалифицированные рабочие. В этом цехе выполняют все наиболее сложные работы по ремонту оборудования, изготовлению и восстановлению сменных деталей, а также работы по модернизации оборудования.

Цеховые ремонтные службы создаются только на крупных полиграфических предприятиях при использовании децентрализованной и смешанной системы организации ремонтных работ.

14.3.

Системы ремонта оборудования. Нормативы, регулирующие ремонтные работы и техническое обслуживание оборудования на полиграфическом предприятии

Рациональная организация производства на полиграфическом предприятии предполагает и четкую организацию системы технического обслуживания и ремонта оборудования.

Под системой ремонта понимается совокупность взаимосвязанных положений и норм, определяющих организацию и выполнение ремонтных работ на предприятии. Существует несколько систем организации ремонта оборудования. В основу каждой из них закладывается определенный изначальный принцип. Он касается, прежде всего, периодичности выполнения ремонтов и технического обслуживания. Наиболее широко распространены три системы.

Система ремонта оборудования «по отказам» предусматривает выполнение ремонтов в случае отказа работы оборудования. В этой системе достаточно сложно предусмотреть простои и затраты на ремонт. К числу недостатков этой системы можно отнести длительность простоя оборудования при ремонте и значительные затраты на ремонт.

Система послеосмотрового ремонта. При использовании этой системы решение о проведении ремонта принимается после осмотра оборудования.

Вышеперечисленные две системы называются еще системами ремонта по потребности.

Система планово-предупредительного ремонта (ППР). При использовании этой системы ремонта заранее выполняется комплекс работ, предупреждающий большой износ оборудования, длительные простои, большие затраты на ремонт и аварии.

Под системой планово-предупредительного ремонта понимается совокупность организационных и технических мероприятий по изучению и контролю износа деталей и узлов машин, а также по уходу, надзору, обслуживанию и ремонту оборудования, проводимых на нормативной основе с целью постоянного поддержания оборудования в работоспособном состоянии и предупреждения неожиданных выходов его из строя. Такая система ремонта позволяет наилучшим образом сочетать работы по техническому обслуживанию и профилактическому ремонту с общим ходом производственного процесса на предприятии.

Сущность системы планово-предупредительного ремонта заключается в следующем:

систематическая проверка состояния оборудования и проведение необходимых ремонтов для предупреждения аварии;

необходимость изучения износа деталей и узлов и планирования ремонтов с целью предупреждения аварий;

обязательная материальная и техническая подготовка планируемых ремонтов с целью повышения качества ремонтов и уменьшения простоев при ремонтах машин;

создание надежных предпосылок для снижения трудоемкости ремонтов.

На полиграфических предприятиях применяется планово-предупредительная система ремонта оборудования или отдельные ее элементы. При этом нормативной базой является «Положение о техническом обслуживании и ремонте оборудования полиграфических предприятий» (1990). Этот документ в значительной степени носит характер методических рекомендаций.

Действовавшая до 1991 г. система ППР в полиграфии была обязательной для выполнения на каждом полиграфическом предприятии. Этой системой предусматривалась жесткая периодичность проведения профилактических и ремонтных работ, определенный порядок расчет ремонтных рабочих и оборудования, строгое регламентирование простоев и трудоемкости ремонтов.

Необходимость изменения подхода к системе планово-предупредительного ремонта была обусловлена увеличением хозяйственной самостоятельности полиграфических предприятий, фактическим невыполнением запланированных ремонтов и работ по техническому обслуживанию, формальным подходом и несоблюдением нормативов, большими затратами на ремонт и техобслуживание.

Основные черты действующего варианта системы планово-предупредительного ремонта:

нормами и нормативами предприятие может воспользоваться, если в ремонтной и эксплуатационной документации нет конкретных указаний о проведении предупредительных ремонтов и техническом обслуживании оборудования;

состав и содержание ремонтных операций должны ориентироваться на фактическое состояние и использование оборудования;

нормативы простоев и трудоемкости ремонтных работ носят усредненный характер и применяются в основном для планирования численности ремонтных рабочих и расчета эффективного фонда времени работы оборудования.

В целом система ремонта остается планово-предупредительной, но меняется ее характер. Она стала более гибкой, рассчитанной на расширение самостоятельности полиграфических предприятий в определении своей ремонтной политики. Усиливается роль предприятий-изготовителей новой техники в определении нормативов трудоемкости ремонтных работ и простоев.

Содержание работ по поддержанию оборудования в работоспособном состоянии регламентируется ремонтной политикой предприятия, она определяет виды ремонтных работ и технического обслуживания полиграфического оборудования и периодичность их проведения.

Ремонтная политика не обязательно жестко определяется на весь срок эксплуатации и может быть откорректирована с учетом плановых осмотров или неплановых ремонтов, может проводиться индивидуально по отношению к единице оборудования в зависимости от его физического состояния.

Все виды работ по ремонту и обслуживанию оборудования, выполняемые на полиграфических предприятиях, можно представить в виде схемы (рис. 6.1).

Качественное выполнение работ по техническому обслуживанию значительно удлиняет сроки службы оборудования и сокращает затраты на плановые ремонты. Техническое обслуживание выполняется во время перерывов в работе оборудования производственными рабочими.

Подготовка и производство монтажных работ заключается в сборке и установке нового оборудования. Финансирование таких работ осуществляется за счет капитальных вложений. Этот вид работ выполняет представитель поставщика оборудования при участии работников ремонтных служб полиграфического предприятия.

Пусконаладочные работы, освоение и обкатка состоят в доведении оборудования до работоспособного состояния, обеспечивающего качественное и количественное выполнение технологических операций. Затраты на пусконаладочные работы относятся на себестоимость продукции. В проведении этого вида работ принимают участие те же исполнители, что и в производстве монтажных работ, и, кроме того, основные рабочие, обслуживающие данное оборудование.

Эти виды работ могут выполняться и специальной монтажной организацией, предприятием-изготовителем или самим полиграфическим предприятием.

В состав периодического технического обслуживания входит ежесменное обслуживание и осмотры.

Ежесменное обслуживание включает в себя наружный осмотр, смазку, чистку, устранение мелких неисправностей, регулировку отдельных механизмов, проверку технологической точности, контроль за правильностью технической эксплуатации полиграфического оборудования. Выполняют ежесменное обслуживание основные и ремонтные рабочие.

Осмотры могут различаться содержанием операций. Система проведения осмотра - общая составляющая ремонтной политики для всего эксплуатирующегося оборудования. В зависимости от выявленного при осмотре состояния тех или иных функциональных систем оборудования может меняться периодичность осмотров и перечень контролируемых при осмотре параметров.

В целом осмотр заключается в проверке состояния оборудования с целью устранения мелких неисправностей. Во время осмотра производится чистка и смазка оборудования, в зависимости от результатов осмотра осуществляются более сложные ремонтные операции. Осмотры проводятся не реже одного раза в месяц слесарями и рабочими, обслуживающими данное оборудование.

Ремонты предполагают обязательную замену изношенных узлов и деталей.

Текущий ремонт выполняют без демонтажа оборудования, в ходе его устраняют неисправности путем замены или восстановления отдельных составных частей (быстроизнашивающихся деталей), а также выполняют регулировочные работы. Его выполняют штат, обслуживающий данное оборудование, с привлечением персонала ремонтных служб или только персонал ремонтных служб.

Средний ремонт выполняется для восстановления исправности и частичного восстановления ресурса оборудования с заменой или восстановлением составных частей ограниченной номенклатуры. Задачей среднего ремонта является восстановление эксплуатационных характеристик оборудования путем замены только изношенных или поврежденных составных частей. При проведении среднего ремонта обязательно проверяется техническое состояние остальных составных частей и устраняются обнаруженные неисправности.

Капитальный ремонт предполагает полную разборку оборудования, замену базовых деталей и узлов, комплексную проверку и испытания после проведения ремонта. Капитальный ремонт должен не только восстанавливать характеристики оборудования, но и улучшать их за счет модернизации. Модернизация устраняет моральный износ оборудования и предусматривает улучшение его рабочих характеристик.

В результате капитального ремонта осуществляется полное или близкое к полному восстановление ресурса оборудования. Этот вид ремонта выполняют только ремонтные рабочие.

Капитальный ремонт проводится в зависимости от технического состояния оборудования.

Аварийный ремонт - в данной системе планово-предупредительного ремонта внеплановый ремонт. Причинами возникновения такого ремонта являются: несоблюдение правил технической эксплуатации, низкое качество монтажных и пусконаладочных работ, скрытый брак в деталях оборудования, недостаточная квалификация рабочих, плохое содержание рабочего места, несоблюдение технических требований, поставка недоброкачественных запчастей и т.п.

Вопрос о технико-экономической целесообразности проведения ремонтных работ решается предприятием самостоятельно с учетом рекомендаций изготовителя, технического состояния полиграфического оборудования, финансовых возможностей предприятия и т.п.

В современных условиях деятельности полиграфических предприятий при заключении контрактов на поставку оборудования с предприятием-изготовителем или посредником предусматривается, что будет представлена эксплуатационная, ремонтная документация, монтажные схемы и установочные чертежи. В эксплуатационной документации должны указываться виды работ по ремонту и обслуживанию оборудования, периодичность их выполнения. Если таких указаний нет, то предприятие самостоятельно определяет свою ремонтную политику, т.е. объем и виды ремонтных работ в каждом году вплоть до списания оборудования. Предприятие самостоятельно решает и вопросы, связанные с выполнением подготовительных, монтажных и пусконаладочных работ, если оно выполняет эти работы самостоятельно. В этих случаях используются рекомендации «Положения о техническом обслуживании и ремонте полиграфического оборудования», которые устанавливают количественные параметры ремонтных и обслуживающих процессов:

Периодичность проведения ремонтов и технического обслуживания. Если в эксплуатационной документации нет других указаний, то в течение нормативного срока службы ежегодно, за исключением первого года гарантийного обслуживания и года, в котором проводится капитальный ремонт, осуществляется текущий ремонт. В течение года ежемесячно, за исключением месяца проведения текущего ремонта, осуществляется осмотр оборудования.

Нормативные сроки службы оборудования установлены по основным видам для двухсменного режима работы оборудования. Этот показатель используется при расчете среднегодовой трудоемкости ремонтных работ.

Нормативы простоя установлены на весь срок службы оборудования суммарно и дифференцированно по видам работ. Суммарный норматив простоя используется при определении эффективного фонда времени работы оборудования в расчетах производственной мощности полиграфического оборудования.

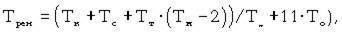

Нормативы трудоемкости при проведении технического обслуживания и ремонте определены отдельно по видам ремонтов и осмотров по видам и маркам оборудования. Трудоемкость распределяется по видам работ: слесарные, станочные, электротехнические, электронные, контрольно-измерительные и прочие (сварочные, малярные, столярные). Среднегодовая трудоемкость ремонта (Трем ) по всем видам работ определяется по формуле

где Тк , Тт , Тс - трудоемкость капитального, текущего, среднего ремонтов, н-ч; То - трудоемкость одного осмотра, н-ч; Тн - нормативный срок службы оборудования, годы.

На основании нормативов трудоемкости можно определять количество ремонтных рабочих и станков.

Количество рабочих для ежемесячных осмотров устанавливается в зависимости от нормы обслуживания одним ремонтным рабочим по трудоемкости капитального ремонта в нормо-часах по специальностям ремонтных рабочих (слесарь-ремонтник, слесарь-электрик, станочник широкого профиля, токарь, фрезеровщик и др.).

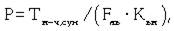

Количество рабочих для выполнения ремонтных работ может определяться по суммарной трудоемкости ремонта оборудования (Tн-ч , сум), а также по видам отдельных ремонтных работ (по специальностям рабочих) по общей формуле:

где Р - среднесписочная численность ремонтных рабочих, чел., Fяв - явочный фонд времени одного рабочего, ч; Кв.н - коэффициент выполнения норм.

Численность бригады ремонтных рабочих «Положение» не регламентирует, она определяется предприятием в зависимости от вида оборудования, подлежащего ремонту и трудоемкости ремонтных работ.

Специалисты в цехах: механики, инженеры-электронщики, техники по наладке и испытаниям, которые прикрепляются к цехам, определяются исходя из суммарной трудоемкости капитального ремонта установленного в цехе оборудования.

14.4.

Планирование и организация подготовки ремонта и технического обслуживания оборудования

Объем ремонтных работ по предприятию определяет отдел главного механика. Планирование ремонтных работ осуществляется в виде годового плана-графика. В основу плана-графика положена структура ремонтного цикла по каждому виду оборудования и нормативы трудоемкости по видам планируемых ремонтов для каждого вида оборудования.

План-график является основой для определения загрузки ремонтных подразделений. На его основании определяется годовая трудоемкость ремонтных работ, численность персонала, потребность в материалах и т.д.

Плановые ремонтные работы должны увязываться с производственной программой основных цехов.

Годовой план-график ремонта составляется по месяцам планируемого года и включает кроме ремонтов и осмотры оборудования. Календарные сроки ремонта каждой единицы оборудования определяются по согласованию с руководством цеха основного производства.

Ремонтные работы, предусмотренные планом-графиком, надо, по возможности, равномерно распределять по кварталам и месяцам года для однотипного оборудования и обеспечивать равномерную загрузку ремонтных рабочих.

При построении графика осмотров учитывается принятая периодичность профилактических работ и соответствующие нормы времени на выполнение этих работ.

Полиграфические предприятия заинтересованы в сокращении сроков простоя оборудования в ремонте, а также в высоком качестве проведения ремонтных работ. Для этого необходима их техническая и материальная подготовка.

Техническая подготовка состоит из конструкторской и технологической подготовки. Конструкторская подготовка заключается в подготовке следующей документации: альбомов чертежей сменных деталей и узлов; паспортизация оборудования и т.д.

Альбомы чертежей используются при технологической подготовке ремонтных работ.

Технологическая подготовка предусматривает составление технологической карты ремонта, основанной на типовых технологических процессах разборки и сборки оборудования, разработку технологических процессов изготовления и восстановления деталей, проектирование специальной оснастки для проведения ремонтных работ, а также уточнение ведомости дефектов.

Технологические ремонтные карты должны содержать нормы времени на выполнение станочных, слесарных и других видов ремонтных работ.

Перед каждым ремонтом на основе данных технического обслуживания составляется ведомость дефектов. Она составляется специалистом ремонтной службы и корректируется после разборки оборудования. Ведомость дефектов содержит перечень деталей и узлов, которые необходимо изготовить или восстановить. На ее основе составляются заявки в РМЦ и на приобретение деталей, материалов, инструментов и приспособлений. Ведомость дефектов прикладывается к договору между производственным цехом и ремонтной службой на выполнение ремонтных работ.

Материальная подготовка ремонтных работ заключается в своевременном приобретении или изготовлении запасных деталей или узлов, снабжении инструментами и приспособлениями, материалами и комплектующими изделиями.

Техническую и организационную подготовку необходимо сочетать с организационными мероприятиями по выводу оборудования в ремонт. Это, прежде всего, согласование сроков проведения ремонта с оперативно-календарными планами выпуска изданий на данном участке производства.

14.5.

Организация проведения ремонтных работ на полиграфических предприятиях

Ремонтные работы и техническое обслуживание технологического оборудования на полиграфических предприятиях выполняются силами РМУ и ремонтными службами основных цехов.

В зависимости от доли работ, выполняемых РМЦ и цеховыми ремонтными службами, различают три формы организации ремонта: централизованную, децентрализованную и смешанную.

При централизованной системе все виды ремонта и часть межремонтного обслуживания проводятся силами РМЦ.

При смешанной системе наряду с РМЦ создается цеховая ремонтная служба, возглавляемая механиком цеха и состоящая из бригады слесарей и дежурного ремонтного персонала. При этой системе капитальный ремонт выполняется РМЦ, а текущий ремонт и ежесменное обслуживание - силами цеховой ремонтной службы.

При децентрализованной форме все виды ремонтов и технического обслуживания оборудования выполняются силами цеховых ремонтных баз, под руководством механиков цехов.

На полиграфических предприятиях применяют централизованную и смешанную формы организации ремонтных работ и технического обслуживания.

При любой системе ремонта дежурный ремонтный персонал и ремонтные бригады слесарей прикрепляются к определенной группе оборудования или производственному участку. В штат ремонтной службы цеха выделяются инженеры-механики, инженеры-электрики, техники по наладке и испытаниям. Численность указанных специалистов определяется в зависимости от специализации цеха и трудоемкости капитального ремонта оборудования цеха или участка.

В случае грубого нарушения правил технической эксплуатации оборудования или техники безопасности специалист ремонтной службы имеет право остановить работу оборудования и принять меры к их устранению, поставив в известность руководство цеха.

На полиграфических предприятиях должен строго соблюдаться порядок сдачи оборудования в ремонт, приемки его после ремонта и учет осмотров. Основанием для сдачи конкретной машины в ремонт служит оперативный план-график.

Проведение осмотра, текущего и капитального ремонтов фиксируется в следующих документах, представленных в табл. 1.

Таблица 1

Дата добавления: 2021-06-28; просмотров: 601;