Особенности вакуумно-конденсационного напыления

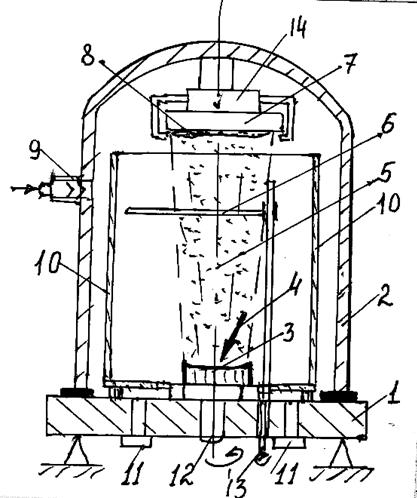

Принципиальная схема процесса приведена на рис. 27.

Рис. 27 – Принципиальная схема вакуумно-конденсационного напыления

1 – базовая плита; 2 – вакуумная камера; 3 – распыляемый материал; 4 – подвод энергии для распыления материала; 5 – поток напыляемых частиц; 6 – заслонка; 7 – напыляемое изделие; 8 – покрытие; 9 – натекатель рабочего газа; 10 – экран; 11 – техн. отверстия (замер давления, проба газа); 12 – вал и привод стола распыляемого материала; 13 – привод заслонки; 14 – механизм крепления напыляемого изделия

Напыление осуществляется за счет интенсивного испарения и осаждения материала на напыляемую поверхность [11].

Испарение осуществляется:

- термическое;

- взрывное;

- ионное распыление твердого материала (за счет подвода напряжения).

Процесс идет в 3 стадии:

1. Переход распыляемого материала в газообразную фазу (пар).

2. Формирование потока и перенос напыляемых частиц на поверхность.

3. Конденсация паров на поверхности (образование покрытия).

Классификация методов ВКН осуществляется в зависимости от метода испарения и среды камеры (рис.28).

Рис.28 – Классификация методов вакуумно-конденсационного напыления

Рис.28 – Классификация методов вакуумно-конденсационного напыления

Преимущества:

- высокие физико-механические свойства покрытия (карбиды, нитриды, оксиды);

- нанесение тонких и равномерных покрытий;

- широкий диапазон напыляемых материалов;

- экологичность, нет загрязнений среды.

Недостатки:

- низкая производительность процесса;

- сложность технологии и оборудования;

- низкий КПД использования энергии при напылении и распылении.

Чем ниже степень разрешения в камере, тем больше пробег частиц и эффективность напыления.

Широкое применение получила установка «Булат» с различными методами испарения.

ГЛАВА 8.

Дата добавления: 2017-02-13; просмотров: 2109;