Обработка заготовок на шлифовальных станках

Шлифование относят к чистовой отделочной обработке заготовок с высокой точностью (5— квалитет, Rа=0,63 — 0,08 мкм). Обрабатывать можно любые материалы. Для твердым материалов шлифование является одним из наиболее распространенных методов обработки.

Шлифованием называют обработку резанием с помощью абразивного инструмента, совершающего главное движение резания с высокой скоростью.

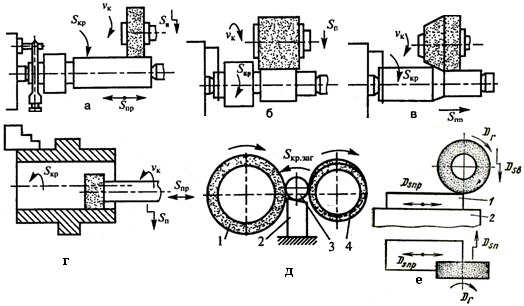

Шлифование поверхностей осуществляют по следующим схемам (рис.11.17): а – круглое шлифование с продольной подачей; б – врезное шлифование выполняют широким шлифовальным кругом с поперечной подачей; в – глубинное шлифование; г – внутреннее шлифование; д – бесцентровое шлифование; е – плоское шлифование

Рис.11.17. Схемы шлифования поверхностей: а, б, в, д – наружных цилиндрических; г – внутренней цилиндрической; е - плоской

Формообразование поверхностей при шлифовании достигается при вращательном главном движении абразивного инструмента и относительном движении подачи заготовки вдоль одной или нескольких координатных осей.

Элементами режима резания является скорость резания, подача и глубина резания. Скорость резания (м/с) равна окружной скорости периферии шлифовального круга:

V = π·Dкр ·n/1000·60, (11.3)

где n —частота вращения шпинделя (об/ мин) ; Dкр —наружный диаметр шлифовального круга, мм. Движениями подачи являются перемещения заготовки или инструмента вокруг координатных осей. Глубину резания t определяет толщина слоя материала, срезаемого за один рабочий ход инструмента или заготовки.

Процесс резания при шлифовании является прерывистым, при котором каждое абразивное зерно срезает тонкую стружку материала заготовки. Абразивные зерна в инструменте ориентированы произвольно, поэтому некоторые зерна не режут материал заготовки, но производят работу трения. Поэтому при шлифовании выделяется большое количество теплоты. Тепловое и силовое воздействие на обработанную поверхность приводит к структурным превращениям, изменениям физико-механических свойств поверхностного слоя материала обрабатываемой заготовки. Для уменьшения тепловых эффектов шлифование производят при обильной подаче СОТЖ.

Наибольшее распространение для обработки шлифованием получили круглошлифовальные, внутришлифовальные, плоскошлифовальные, бесцентровошлифовальные, заточные а также специализированные станки.

Круглошлифовальные станки можно разделить на простые, универсальные и врезные.

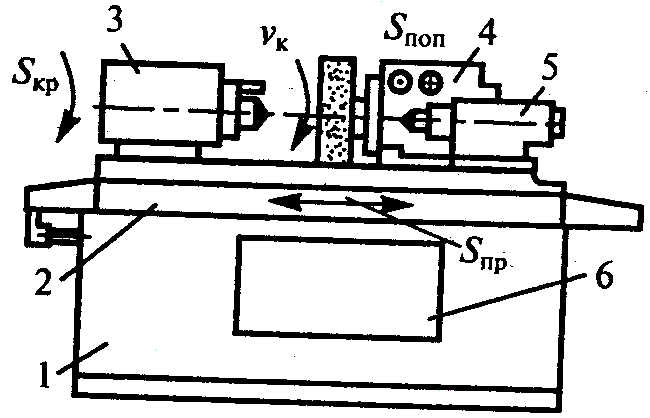

Рис.11.18. Схема универсального круглошлифовального станока

Универсальный круглошлифовальный станок (рис.11.18) имеет поворотную переднюю 3, шлифовальную 4 и заднюю 5 бабки. Переднюю и шлифовальную бабки можно повернуть на определенный угол вокруг вертикальной оси.

Простые круглошлифовальные станки оборудованы неповоротными бабками.

На врезных круглошлифовальных станках шлифование выполняют широким шлифовальным кругом с поперечной подачей (рис.11.17б). Заготовки на круглошлифовальных станках крепят в центрах (рис.11.17а) или в трехкулачковом самоцентрирующем патроне.

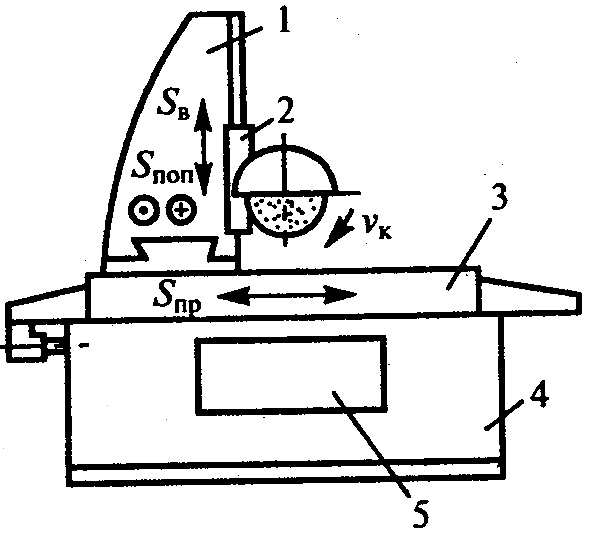

Рис.11.19. Плоскошлифовальный станок с прямоугольным столом:

1 — стойка; 2 — шлифовальная бабка; 3 — рабочий стол; 4 — станина; 5 — панель управления

Шлифование плоских поверхностей выполняют на плоскошлифовальных станках с прямоугольным столом 3 (рис.11.19). Рабочий стол 3 осуществляет возвратно-поступательное движение. Шлифовальная бабка 2 перемещается по направляющим стойки 1 в вертикальном направлении. На плоскошлифовальных станках заготовки закрепляют с помощью магнитной плиты, а также в зажимных приспособлениях.

Высокопроизводительным является шлифование торцом круга, так как при этом участвует в работе одновременно большое количество абразивных зерен. Плоскошлифовальные станки с вертикальным или горизонтальным расположением шпинделя оборудуют круглыми столами.

Для обработки наружных поверхностей цилиндрических заготовок большой длинны, малой жесткости или таких, в которых нет центровых отверстий используются высокопроизводительные бесцентровошлифовальные станки. Заготовку 3 (рис.11.17д) устанавливают на нож 2 между рабочим 1 и ведущим 4 кругами, которые вращаются в одном направлении, но с разными скоростями. Трение между ведущим кругом и заготовкой больше, чем между заготовкой и рабочим кругом. Вследствие этого заготовка вращается со скоростью, близкой к окружной скорости ведущего круга. Ось ведущего круга устанавливают под углом к оси вращения заготовки. При этом происходит движение продольной подачи. Чем больше угол, тем больше скорость подачи.

На резьбошлифовальных станках обрабатывают профильные резьбы шлифовальными кругами, заправленными по форме впадины резьбы. Заготовка за один оборот перемещается на величину шага резьбы. Шлифованием получают высокую точность резьбы и малую шероховатость поверхности.

На специализированных лентошлифовальных станках шлифуют сложные фасонные поверхности деталей, штампов, пресс-форм, лопатки турбин, гребные винты и т.п.

Заточку режущего инструмента выполняют на различных заточных станках. Резцы затачивают на точильно-шлифовальных станках; сверла и фрезы — на универсально-заточных станках; зубья протяжек — на специализированных заточных станках.

11.5. Производительность станка и выбор режима резания

Производительность оборудования (А) определяется количеством деталей, изготовленных в единицу времени А =1\Т шт\мин. Время Т включает в себя:

Т= То+Тв+Тобс+Тотд, (11.4)

где То —основное (технологическое) время, затрачиваемое непосредственно на изменение формы, размеров и шероховатости обработанной поверхности детали; Тв —вспомогательное время, включающее затраты на различного рода подготовительные операции, обеспечивающие выполнение производственного задания: установку и снятие заготовки, пуск и остановку станка, установки и снятие инструмента, подвод резца и т.д.; Тобс —время на техническое обслуживание рабочего места; Тотд —время перерывов на отдых и личные надобности.

Зная штучное время можно определить производительность станка – количество деталей, изготовленных в единицу времени, например в течение часа. Часовая производительность станка может быть определена по формуле:

А= 60/Т = 60/ То+Тв+Тобс+Тотд (шт/ч). (11.5)

Основное время можно существенно уменьшить, выбрав рациональный режим резания. Наибольшая производительность оборудования может быть достигнута при работе с наибольшими режимами резания, а также за счет механизации и автоматизации работ. Однако необходимо учитывать, что при увеличении подачи и глубины резания производительность возрастает, но качество поверхности детали резко падает. Также при увеличении скорости резания производительность повышается, но стойкость режущего инструмента уменьшается. Поэтому обработку заготовок следует вести на таких режимах резания, при которых обеспечивается требуемая точность обработки и качество обработанной поверхности при рациональной производительности.

Повышать производительность, т.е. уменьшать Тшт необходимо, главным образом, за счет значительного уменьшения Тв и Тобс. Это осуществляется за счет применения автоматизации производственных процессов.

Элементы режима резания назначают в следующей последовательности. Сначала назначают глубину резания, таким образом, чтобы снять припуск на обработку за один рабочий ход инструмента. Если выполняется два рабочих хода, то при первом снимают 80% припуска (черновая обработка), а при втором —20% (чистовая обработка).

При черновой обработке подачу назначают наибольшей, при этом учитывают: мощность станка, режущие свойства материала инструмента, жесткость и динамическую характеристику технологической системы. При чистовой обработке необходимо учитывать требования к точности обработки и качеству обработанной поверхности.

Скорость резания определяют с учетом выбранных глубины резания, подачи и стойкости режущего инструмента. Например, скорость резания при точении определяют по формуле

υ=  \

\  ·

·  ·

·  , (11.6)

, (11.6)

где  — коэффициент, учитывающий свойства материала обрабатываемой заготовки и условия обработки.

— коэффициент, учитывающий свойства материала обрабатываемой заготовки и условия обработки.

Для полученной скорости резания и данному диаметру заготовки (Dзаг) определяем частоту вращения шпинделя станка (об/мин):

n = 1000 · υ/ π·Dзаг (11.7)

По паспорту станка выбираем ближайшую частоту вращения шпинделя.

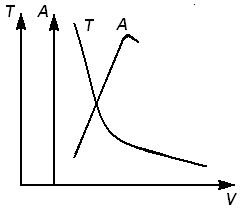

Рис. 11.20. Влияние скорости резания при точении на стойкость режущего инструмента и производительность токарного станка

На рис. 11.20 показано влияние скорости резания при точении на стойкость режущего инструмента и производительность токарного станка. Замедление роста а затем и спад производительности станка при увеличении скорости резания объясняется резким снижением стойкости режущего инструмента, которое перекрывает выигрыш во времени обработки за счет увеличения скорости резания. Увеличение расхода режущего инструмента с возрастание скорости резания приводит к росту себестоимости производимой продукции. При правильном выборе режима резания максимум производительности станка должен совпадать с минимумом себестоимости продукции при выполнении требований точности и качества поверхностей детали.

| <== предыдущая лекция | | | следующая лекция ==> |

| Единство и взаимосвязь структуры соревновательной деятельности и структуры подготовленности | | | Финансовая структура предприятия, центры финансовой ответственности (ЦФО). Классификация ЦФО. |

Дата добавления: 2021-06-28; просмотров: 382;