Тема 9. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ АГЛОПОРИТА

Аглопорит – это искусственный пористый материал, получаемый термической обработкой силикатных материалов методом агломерации. Агломерация – спекание сыпучего глинистого материала с углем путем слоевого обжига с интенсивным просасыванием воздуха через слой зажженного материала.

Аглопорит применяется в качестве заполнителя для легких бетонов.

При разработке способов повышения стойкости к самораспаду топливных шлаков, используемых в качестве заполнителя для бетонов, был впервые получен аглопорит. В настоящее время такое получение аглопорита утратило актуальность в связи с переводом железнодорожного транспорта, который являлся основным источником получения топливных шлаков, на электрическую и локомотивную тягу, а также из-за сокращения сжигания угля на тепловых электростанциях. Поэтому теперь развито производство аглопорита из глинистого сырья и отходов углеобогащения. В 1970 г. выпуск аглопорита в СССР составлял 3 млн м3. Теперь его выпускают по заявкам строительных организаций. Наиболее развито его производство в Беларуси.

По ГОСТ 11991 различают два вида аглопоритовых материалов: щебень и песок. По размерам зерен щебень разделяют на три фракции: 5…10, 10…20 и 20…40 мм. Зерна песка имеют размеры менее 5 мм.

Марки аглопоритовых материалов устанавливают по насыпной плотности (таблица 9.1). Потери массы не должны превышать, масс.%: при прокаливании – 3, при определении стойкости против силикатного распада – 8 и против железистого распада – 5, при испытании на стойкость в растворе сернистого натрия – 5 и при испытании на морозостойкость после 15 теплосмен – 10.

Таблица 9.1. Свойства аглопорита

| Материал | Марка по плотности | Насыпная плотность, кг/м3 | Прочность при сжатии, (по сдавливанию в цилиндре), МПа |

| Щебень | до 500 | 0,6 | |

| 510—600 | 0,9 | ||

| 610—700 | 1,3 | ||

| 710—800 | 1,7 | ||

| До 800 | – | ||

| Песок | 810—1000 | – |

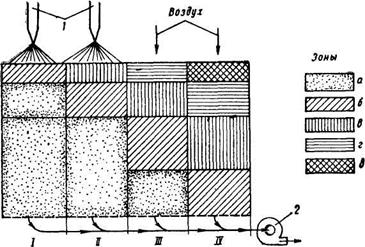

Процессы агломерации, происходящие в слое топливосодержащей зажженной шихты при прососе через нее воздуха, заключаются в следующем. На I этапе (рисунок 9.1) за счет тепла от зажигательного горна в верхней части слоя испаряется гигроскопическая влага. Дымовые газы и водяные пары просасываются через слои шихты и покидают ее. В зоне сушки с температурой до 100°С нижняя часть слоя может даже увлажняться за счет конденсации паров.

При более высоких температурах верхний слой, будучи уже сухим, подогревается (II этап), а смежный с ним нижележащий слой подсушивается. Температура шихты на этом этапе находится в пределах 100…600°С.

Рис. 9.1. Динамика процесса агломерации: 1 – зажигательное устройство; 2 – дымосос. Зоны: а – шихты; б– сушки;в – подогрева; г – горения топлива; д – остывания

При этом происходит дегидратация глинистых минералов и гидроокиси железа и кристаллизация гематита. Когда верхний слой подогревается до температуры воспламенения угля, он начинает гореть (III этап), взаимодействуя с воздухом, просасываемым через слой шихты. Температура здесь достигает 1500°С, и в материале происходят процессы, наиболее важные для формирования структуры аглопорита. Внутри слоя при недостатке кислорода – среда восстановительная, поэтому железистые оксиды восстанавливаются до FeO, что способствует интенсивному образованию жидкой фазы. Происходит спекание внутри гранул и на их контактах. Сыпучий слой превращается в спекшийся, но пористый из-за просасывания газов. Глинистые и слюдистые примеси частично вспучиваются, обусловливая образование в материале некоторой доли закрытых пор.

После выгорания органических веществ наступает последний (IV) этап – охлаждение спекшегося конгломерата. В этот период наряду с физическим охлаждением материала в нем завершаются процессы кристаллизации гематита и магнетита, а также a-кристобалита. Оплавленные зерна кварца, сохранившиеся в виде a-кварца, переходят при 575°С в b-кварц. В остывшем аглопорите содержится 48—50% стекла. Кристаллическими фазами являются кварц, кристобалит, в небольшом количестве муллит, гематит и некоторые другие минералы.

Такое деление процессов агломерации является условным. В действительности четкой последовательности протекания указанных процессов и строго определенных температурных границ между ними нет. Эти процессы накладываются друг на друга и часто смещаются в область более высоких температур.

По мнению ученых [40], пористость в аглопорите образуется за счет четырех факторов: превращения межзерновых пустот в поры при контактном спекании гранул материала (основной фактор), удаления гигроскопической влаги, выгорания органических веществ и вспучивания глины. Последний фактор, который для керамзита играет основную роль, в производстве аглопорита имеет второстепенное значение. Пористость в аглопорите преобладает открытая, поскольку его образование возможно только при непрерывном просасывании воздуха через слой обжигаемого материала. По сравнению с керамзитом аглопорит менее прочен, но прочность бетонов на его основе обеспечивается высокой адгезией этого заполнителя к цементному камню, благодаря поверхностной пористости.

Дата добавления: 2017-01-26; просмотров: 3079;