Обработка металлов резанием

Задачи: 1) Обеспечение чистоты обрабатываемой поверхности требованиям нормативно-технической документации (ГОСТ, ОСТ, ТУ);

2) придание деталям необходимой конфигурации и получение размеров по требованиям технологической документации.

Способы обработки металлов резанием:

точение;

фрезерование;

сверление;

протягивание;

долбление;

финишная обработка.

Каждый вид механической обработки выполняется на специализированном оборудовании, условная нумерация которого указывает на вид обработки:

«1» - токарная обработка 16К20

«2» - сверление 2М112

«3» - обдирка, заточка 3Б634

«7» - для фрезерной обработки 7Г71

Основные технологические параметры процесса точения

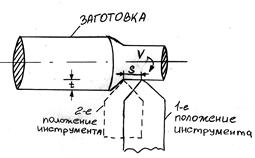

1) Скорость резания  - скорость перемещения режущего лезвия инструмента относительно обрабатываемой поверхности. D – диаметр обрабатываемой заготовки; n – скорость вращения заготовки.

- скорость перемещения режущего лезвия инструмента относительно обрабатываемой поверхности. D – диаметр обрабатываемой заготовки; n – скорость вращения заготовки.

2) Подача S (мм) – величина перемещения режущего лезвия инструмента за 1 оборот заготовки.

3) Глубина резания t (мм) – расстояние между обработанной и необработанной поверхностями.

Рис. 41. Технологические параметры резания

При обработке материалов возможно образование различных видов стружки. При токарной обработке вязких материалов образуется сливная стружка. При обработке хрупких материалов, а также при обработке стальных заготовок, прошедших предварительно специальную термическую обработку, образуется стружка надлома или стружка скалывания. Такая стружка хорошо удаляется из зоны резания, и заготовки могут обрабатываться на автоматических линиях.

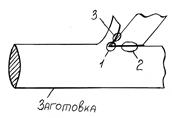

При механической обработке металлических заготовок в процессе резания выделяется большое количество теплоты:  , где Р – усилие резания, V – скорость резания. Основными зонами выделения тепла при резании являются зоны контакта инструмента с материалом заготовки (см. рис. 42):

, где Р – усилие резания, V – скорость резания. Основными зонами выделения тепла при резании являются зоны контакта инструмента с материалом заготовки (см. рис. 42):

Рис. 42. Зоны выделения теплоты:1 – зона контакта режущего лезвия инструмента с материалом заготовки, 2 – зона контакта задней поверхности инструмента с обработанной поверхностью, 3 – зона контакта передней поверхности инструмента с удаляемой стружкой.

Повышенное выделение теплоты отрицательно влияет на свойства инструмента и обработанные изделия. Инструмент снижает свою твердость и тем самым снижается его стойкость. Поверхность детали подвергается деформационному упрочнению, т.е. наклепу. Для уменьшения теплоты в процессе резания при механической обработке применяют смазочно-охлаждающие жидкости (СОЖ). Задачи, решаемые СОЖ:

охлаждающее действие

смазывающее действие

удаление стружки из зоны резания

В зависимости от решаемой задачи в производстве используют различные СОЖ. На черновых операциях механической обработки, основная задача которых – максимальный съем металла, должна применяться СОЖ на водной основе, которая обеспечит максимальный отвод тепла. На чистовых операциях, а также в случае небольшой глубины резания и для обеспечения требуемой чистоты поверхности необходимо использовать СОЖ на масляной основе. В крупносерийном и массовом производстве применят унифицированные СОЖ на основе водорастворенных полимеров, которые обладают не только высокой охлаждающей способностью, но и за счет полимера обеспечивают снижение коэффициента трения.

Дата добавления: 2017-01-26; просмотров: 2087;