Общая характеристика оборудования, процессов и операций формообразования на многоцелевых станках

По назначению многоцелевые станки делятся на две группы: для обработки заготовок корпусных и плоских деталей и для обработки заготовок деталей типа тел вращения. В первом случае для обработки используют многоцелевые станки сверлильно-фрезерно-расточной группы, а во втором – токарно-фрезерной и шлифовальной групп.

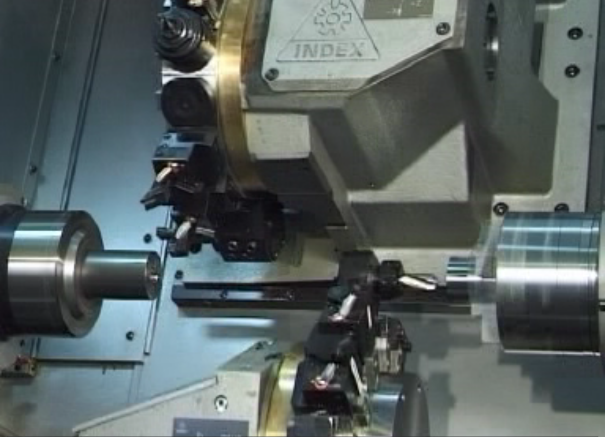

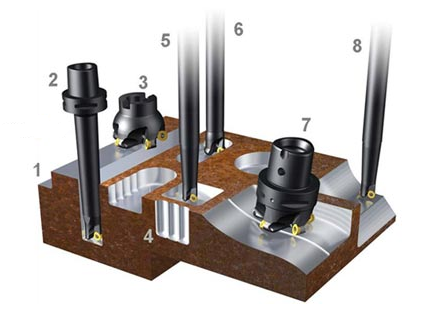

Токарно-фрезерные многоцелевые станки (МС) выполняют токарные виды обработки поверхностей вращения, фрезерование, сверление, нарезание резьбы приводным вращающимся инструментом (рис. 12.1).

Рис. 12. 1. Общий вид многоцелевого станка ЧПУ

Рис. 12.2. Рабочая зона многоцелевого станка

Многоцелевые станки имеют следующие характерные особенности: наличие инструментального магазина, для высокой концентрации операций (черновых, получистовых и чистовых), высокая точность выполнения чистовых операций (6...7-й квалитеты).

Рис. 12.3 – Конструктивное исполнение сверлильно-фрезерно-расточного обрабатывающего центра

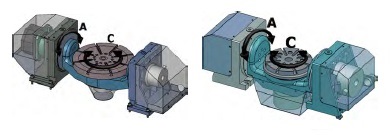

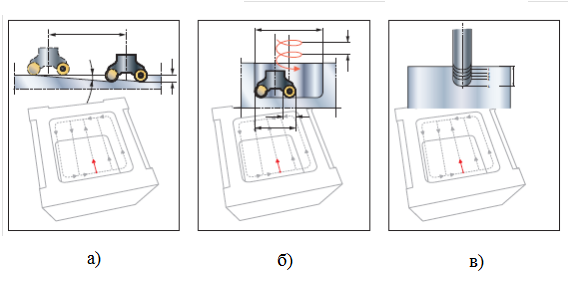

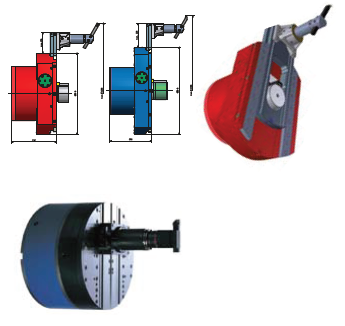

Если требуется пятиосевая обработка на трехосевом фрезерном станке используется поворотный стол для обработки сложных деталей. Этот двухосевой поворотный стол можно крепить непосредственно к столу фрезерного станка для обеспечения одновременного движения по пяти осям или использовать для позиционирования деталей при многосторонней обработке практически под любым углом.

Рисунок 12.4 – Вариант применения поворотного стола

В большинстве фрезерных станков с ЧПУ типа CNC предусмотрено движение по трем осям X, Y и Z. При производстве деталей, требующих фрезерования с одной стороны или с двух сторон, 3-осевой станок легко, быстро и эффективно справляется с работой всего с одной или двумя настройками. Однако фрезерная обработка многосторонней детали с 3-осевой настройкой, например, сверление и нарезание резьбы на верхней части и с четырех сторон куба, как правило, подразумевает необходимость многократного повторного крепления детали для обработки каждой из сторон.

Благодаря добавлению дополнительных двух осей движения, наклон и вращение, обрабатываемая деталь с легкостью меняет свое положение, обеспечивая доступность каждой стороны для шпинделя и возможность обработки верхней части и всех четырех сторон лишь с одной настройкой. Уменьшение количества настроек позволяет сократить общую продолжительность процесса обработки, а также снижает вероятность возникновения ошибки при укладке, которая представляет собой систематическую ошибку, характерную для каждой операции по изменению настройки и усугубляемую каждой такой операцией. Использование 5-осевых фрезерных станков и уменьшение количества настроек позволяет ускорить процесс производства, привлекать меньше рабочих ресурсов, а также обеспечить более высокую точность.

При пятиосевой одновременной обработке все пять осей двигаются синхронно во время резания инструментом. Этот метод хорошо подходит для деталей со сложными поверхностями, например, для лопастей и турбин; для пресс-форм и штампов с глубокими полостями; а также для деталей с надрезами и сложными углублениями. При программировании такого вида 5-осевой обработки, как правило, требуется использование систем автоматизированного проектирования/автоматизированного управления производством (CAD/CAM).

Операции могут быть более разнообразными. Можно использовать как специализированные, так и многофункциональные инструменты.

Такие операции, как фрезерование торцевыми и концевыми фрезами, контурная обработка и обработка карманов и полостей могут и должны производиться специальным инструментом для многоцелевых станков: многофункциональные фрезерные инструменты; фрезерные и сверлильные инструменты, обеспечивающие пятикоординатную обработку; специализированные инструменты для токарно-фрезерной обработки, контурного фрезерования, обработки с винтовой и круговой интерполяцией, а также трохоидального и винтового фрезерования; фрезерные инструменты для черновой и чистовой профильной обработки; сверла с широким диапазоном диаметров и длин; сверла для глубокого сверления; сверла для сверления отверстий под резьбу.

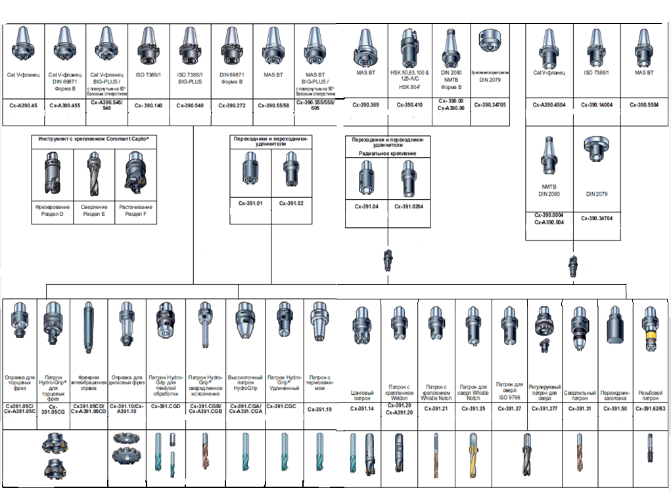

Режущий инструмент и оснастка многоцелевых станков рассчитаны на максимально эффективное использование. Их преимущества реализуются путем согласования возможностей перемещений - хода/ориентации станка и характеристик инструмента. Станок позволяет точнее сориентировать режущий инструмент, поэтому можно применять инструмент разной длины для обработки труднодоступных частей заготовки, обычно требующих применения специального инструмента.

| Рисунок 12.5 – инструментальная система МС и ОЦ |

Многоцелевая обработка определяется способностью выполнять различные операции механической обработки на одном станке за один установ детали. На сегодняшний день многоцелевые станки, которые сочетают возможности токарных станков с ЧПУ и обрабатывающих центров, являются наиболее интенсивно развивающейся областью станкостроения. Способность пяти-координатной обработки и наличие инструментального магазина позволяет выполнять широкий диапазон операций: от металлорежущих до операций шлифования, зубофрезерования и термической обработки.

Характерной чертой многоцелевого станка является инструментальный шпиндель, способный с равным успехом выполнять как токарные, так и фрезерные операции. При этом траектория движения инструмента может быть достаточно сложной. В сочетании с современными методами программирования многоцелевые станки выполняют задачи, ранее выполняемые на уникальных станках, либо требующие несколько единиц оборудования. Возможности обработки:

- точение

- фрезерование

- сверление

- глубокое сверление

- глубокое растачивание

- фрезерование поверхностей вращения

- плунжерное фрезерование

- винтовая интерполяция

Это значит, что огромная номенклатура деталей может быть полностью обработана на одном станке. Типовыми деталями станков подобного рода являются кулачковые и коленчатые валы, корпусные детали и различные лопатки. Многоцелевые станки предназначены для разных типов производства, начиная от крупносерийного и заканчивая единичным производством.

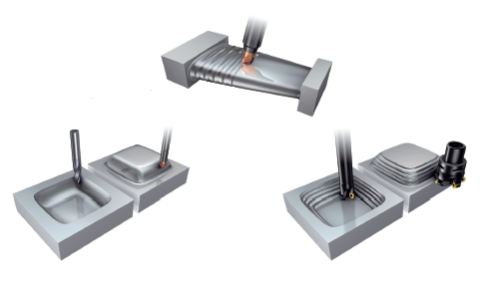

На многоцелевых станках выполняется широкий спектр фрезерных операций при обработке деталей сложной формы. Следовательно, для выполнения этих операций необходимо использовать ассортимент облегченного фрезерного инструмента, отвечающего требованиям многоцелевой обработки. Среди них торцевые, концевые фрезы, фрезы для профильной обработки и фрезы для обработки карманов и выборок.

Факторы, которые необходимо рассматривать при выборе осевого инструмента для многоцелевой обработки:

- фрезерный инструмент должен быть наиболее универсальным и иметь широкие возможности обработки

- фрезы и сверла должны обеспечивать возможность пятикоординатной обработки

- инструмент должен обеспечивать возможность фрезерования симметричных и асимметричных тел вращения, плунжерного фрезерования, винтовой интерполяции, а также трахоидального фрезерования и резьбофрезерования

- фрезерный инструмент должен быть пригодным как для черновых, так и для чистовых операций

- сверла должны иметь широкий диапазон по диаметрам и глубине обработки

- сверла должны обеспечивать обработку отверстия под резьбу

Рис. 12. 6 – Виды обработки на многоцелевых станках и обрабатывающих центрах

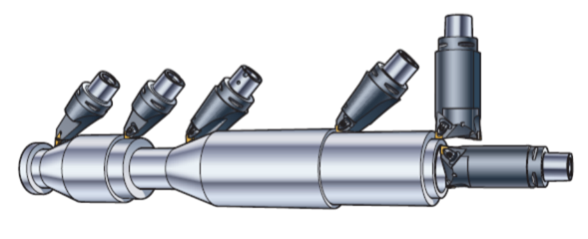

Многоцелевые станки накладывают на токарный инструмент определенные требования по форме и размеру державки для полной реализации возможностей станка. Массивный инструментальный шпиндель не должен конфликтовать с зажимным патроном, задней бабкой и деталью. Компенсировать недостаток рабочей зоны в этом случае должен инструмент. Некоторые токарные державки разработаны для точения при оптимальном расположении оси инструментального шпинделя (под 45 градусов) и оси детали. Сбалансированная длина державки, форма и расположение пластины позволяют добиться идеального угла в плане при резании.

Многопозиционные адаптеры с четырьмя режущими головками, скомпонованными на одной державке, предназначены для повышения эффективности многоцелевой обработки. Точение, растачивание, профильная обработка, обработка канавок и резьбонарезание могут выполняться одним многопозиционным адаптером с минимальным временем на смену инструмента.

Требования, предъявляемые к токарному инструменту:

- один инструмент имеет возможность заменить несколько стандартных при различных подходах и траекториях.

- инструмент не должен конфликтовать с крепежными элементами заготовки.

- инструмент должен обеспечивать обработку как у главного, так и у контр-шпинделя.

инструмент должен выполнять четырехосевую обработку с одновременной работой револьверной головки.

многопозиционные инструменты значительно снижают время на смену инструмента.

B-осевое точение в сочетании с перемещениями по осям X и Z наилучшим образом подходит для профильной обработки.

- расточные оправки со сменными головками наилучшим образом подходят для растачивания. Антивибрационные оправки применяются для растачивания глубоких отверстий.

Рис. 12.7 – Примеры обработки различных поверхностей на многоцелевом токарно-фрезерном станке

Рис. 12.8 – Сменные инструментальные блоки, переходники для многоцелевых токарно-фрезерных станков

На многоцелевых (сверлильно-фрезерно-расточных) станках с ЧПУ наиболее часто обрабатывают корпусные, плоские и детали сложной конфигурации. Такие детали можно рассматривать как сочетание элементарных поверхностей, что облегчает формализацию разработки ТП и программирование их обработки.

Из элементарных поверхностей на корпусных деталях чаще всего выделяют отверстия, плоскости, пазы, карманы, окна и т. п.

Основные отверстия корпусных деталей могут иметь канавки, фаски и выточки. Они подразделяются на гладкие или ступенчатые, односторонние или двусторонние, могут располагаться в одной плоскости или соосно в нескольких параллельных стенках.

Обрабатываемые плоскости, пазы, окна и другие элементы корпусных деталей располагаются перпендикулярно, параллельно или под углом к оси шпинделя.

Сверлильно-фрезерно-расточные обрабатывающие центры позволяют совместить обработку методами фрезерования прямолинейных и криволинейных поверхностей деталей, сверления, зенкерования, развертывания, нарезания резьбы, растачивания, выполняют круговое фрезерование наружных и внутренних цилиндрических, конических и фасонных поверхностей и круговых пазов концевыми и дисковыми фрезами [1]. Пазы, окна и уступы обычно обрабатывают концевыми фрезами, оснащенными твердосплавными пластинами. Для повышения точности обработки по ширине паза и сокращения номенклатуры инструментов диаметр фрезы применяют несколько меньше ширины паза.

В настоящее время фрезерование на многоцелевых станках является широко универсальным методом обработки. В течение нескольких последних лет наряду с усовершенствованием металлорежущих станков произошло значительное расширение области применения фрезерного инструмента. Поэтому сегодня выбор способа обработки на многоосевом оборудование неоднозначен. В дополнение к традиционным областям использования фрез добавились такие как изготовление отверстий, обработка карманов и выборок, обработка поверхностей вращения, резьбофрезерование и т.д. Инструментальная оснастка также постоянно дорабатывается с целью повышения производительности, надежности и качества обработки как в отношении инструмента с механическим креплением пластин, так и в области цельнотвердосплавного инструмента.

Фрезерование - эффективный метод обработки, при котором каждая из режущих кромок фрезы снимает одинаковое количество материала, ограниченное возможностями по формированию и эвакуации стружки. Наиболее часто фрезерование применяется для обработки плоских поверхностей. Основные типы фрезерных операций с точки зрения формы обрабатываемой поверхности и способа перемещения инструмента:

Рисунок 12.10 – Схемы формообразующих движений при фрезеровании 1-торцевое фрезерование; 2-фрезерование уступов; 3-профильное фрезерование; 4-фрезерование карманов; 5-фрезерование пазов; 6-фрезерование цилиндрических поверхностей вращения; 7-резьбофрезерование; 8-отрезка 9-фрезерование с большими подачами; 10-плунжерное фрезерование; 11-фрезерование с врезанием; 12-винтовая интерполяция поверхностей вращения; 13-круговая интерполяция; 14-трохоидальное фрезерование;

Рисунок 12.11.– Примеры некоторых операций фрезерования 1. Фрезерование уступов, 2. Фрезерование на всю ширину паза, 3. Торцевое фрезерование, 4. Плунжерное фрезерование, 5. Фрезерование остаточного припуска,

6. Фрезерование с врезанием под углом, 7. Профильное фрезерование.

Рис. 12.12 – Примеры фрезерной обработки на многоцелевых станках

Рисунок 12.13 – Реализация различных видов фрезерования на многоцелевых станках

Круговое фрезерование - новая операция обработки отверстий, которая применяется на фрезерных и ОЦ с контурным и комбинированным устройством ЧПУ. В этом случае отверстия вместо растачивания можно обработать фрезерованием, для чего фрезе сообщают круговую подачу. Круговое фрезерование рекомендуется использовать для предварительной обработки отверстий длиной до 60…80 мм в литых заготовках (для снятия чернового припуска).

Особенно важную роль при использовании многоцелевых станков имеет обработка сложных криволинейных поверхностей (профильное фрезерование).

Рисунок 12.14 – Фрезерование с врезанием (а) и круговой интерполяцией (б). Традиционный метод обработки концевой фрезой (в)

Рисунок 12.15 – Профильное фрезерование

Среди технологических переходов, выполняемых на ОЦ, отмечают сверление и нарезание резьбы в крепежных отверстиях под болты, винты и шпильки; сверление, зенкерование, развертывание, растачивание точных посадочных отверстий – гладких и ступенчатых; обработку отверстий в литых деталях.

ОЦ с более высокими технологическими возможностями пзволяют обрабатывать соосные отверстия в противолежащих стенках корпусных деталей консольно закрепленными инструментами последовательно, с поворотом заготовки вместе со столом станка на 180°. Достигаемая точность зависит от точности поворота делительного стола; погрешность деления не должна превышать половины поля допуска на отклонения взаимного расположения отверстий по чертежу детали.

Корпусные детали с высокими требованиями к точности вначале фрезеруют плоские поверхности, затем обрабатывают точные основные отверстия детали, крепежные и другие неосновные отверстия на всех сторонах. При такой обработке удается уменьшить влияние температурных деформаций элементов технологической системы и, в первую очередь, станка на точность обработки.

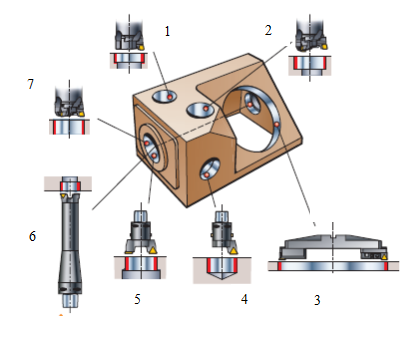

Рисунок 12.16 – Растачивание отверстий в корпусных деталях инструментом общего назначения

1- растачивание одной пластиной; 2 – ступенчатое растачивание; 3 – инструмент для тяжелой обработки с резцовыми вставками и регулируемыми удлиненными ползунами; 4 – растачивание одной пластиной глухих отверстий; 5 – растачивание двумя пластинами; 6 – антивибрационный расточной инструмент для глубоких отверстий; 7 – производительное растачивание тремя пластинами.

На станках, оснащенных программно-управляемым плансуппортом, можно уменьшить число необходимых инструментов в магазине станка, объединить несколько переходов растачивания отверстий, обработки торцов и канавок, размеры которых близки в пределах радиального перемещения расточной оправки плансуппорта. В этом случае все переходы, которые выполняются одной расточной оправкой, установленной в плансуппорте, группируются в один переход и осуществляются последовательно с изменением по программе положения расточной оправки относительно оси вращения.

Рисунок 12.17 – Автоматические и полуавтоматические планшайбы МС

Дата добавления: 2017-01-16; просмотров: 3814;