Разработка тЕХНОЛОГИЧЕСКого ПРОЦЕССа изготовления детали

Цель работы: знания о структуре и элементах технологического процесса изготовления детали, последовательности разработки технологического процесса и составления технологической документации; умения разрабатывать маршрут технологического процесса изготовления простейших деталей, составлять несложные технологические эскизы и учебные технологические карты.

Общие сведения

Изделия получают из материалов и полуфабрикатов в результате осуществления разнообразных работ, которые составляют в целом производственный процесс.

Производственный процессопределяют как совокупность всех действий людей и орудий труда, необходимых для изготовления продукции на предприятии.

В производственном процессе выделяют основную и вспомогательную деятельность, выполняемую человеком непосредственно или с помощью орудий труда. Основная деятельность и реализуемые в ходе её процессы связаны непосредственно с изготовлением детали, изменением формы, размеров и свойств предмета труда, а вспомогательные виды деятельности обеспечивают возможность изготовления продукции и реализации основной деятельности, не участвуя при этом в непосредственном воздействии на предмет труда. К этой части производственного процесса относят конструкторскую и технологическую подготовку производства, транспортирование заготовок и уже готовых изделий, их складирование и хранение, контроль деталей, изготовление приспособлений и инструментов и т. д.

Часть производственного процесса, содержащую целенаправленные действия по изменению и последующему определению состояния предмета труда, называют технологическим процессом.Таким образом, при реализации технологического процесса происходит изменение химических и (или) физических свойств материала, форм, размеров, качества поверхности, внешнего вида заготовки и превращение её в связи с этим в готовое изделие. Технологический процесс включает также контроль качества изделия на всех этапах его изготовления.

Технологический процесс изготовления детали состоит из последовательных, выполняемых на разных типах оборудования работ, которые называют технологическими операциями.

Технологическая операция—законченная часть технологического процесса, выполняемая на одном рабочем месте или с использованием одной технологической системы. В зависимости от технологического метода механической обработки различают операции, выполняемые на токарных, фрезерных, сверлильных и других группах и типах металлообрабатывающего оборудования (см. приложение 1). Название операции даётся по наименованию станка, на котором выполняется конкретная работа. Это название записывается в технологической документации именем прилагательным в именительном падеже. Например, операцию, выполняемую на токарно-револьверном станке любой модели, называют «токарно-револьверной».

Технологическая операция является основным элементом технологического процесса. На основе выделения операций становится возможным определить:

— перечень и количество необходимых для изготовления детали станков;

— перечни и количество режущих, вспомогательных и измерительных инструментов;

— перечень приспособлений для установки и закрепления заготовки;

— необходимое количество рабочих и их квалификации;

— время, необходимое для изготовления, и, в конечном итоге, стоимость продукции со сроками её изготовления;

— другие технико-экономические показатели изготовления продукции.

Технологическим операциям в рамках технологического процесса изготовления детали дают номера, проставляемые в технологической документации арабскими цифрами, начиная с цифры «00» через пять единиц: операции 00, 05, 10, 15 и т. д. Под номером «00» ставят заготовительную операцию, проводимую с целью получения заготовки. Содержание операции описывают предложением с указанием в нём перечня выполняемых работ, обрабатываемых поверхностей и их размеров. Например: сверлить 4 сквозных отверстия с последующим зенкованием фасок, выдерживая d = 10+0,2 и фаски 1 ´ 45о согласно чертежу.

В структуре технологической операции выделяют установы, позиции, переходы, рабочие и вспомогательные ходы (ГОСТ 3.1109–82).

Часть технологической операции, выполняемую при неизменном закреплении обрабатываемой заготовки, называют установом.Введение в технологический процесс установов необходимо тогда, когда на заготовке нужно в рамках одной операции обработать несколько поверхностей, расположенных с различных её сторон, что не позволяет это сделать при одном закреплении заготовки. В этом случае для обработки заготовки со второй стороны после обработки с первой стороны её нужно раскрепить и переустановить в приспособлении в другом положении.

Например, на рисунке 2.2 показана схема фрезерной операции, выполняемой за два установа. При первом установе фрезерованию подвергают основание 1 заготовки (рис. 2.2, а). Затем заготовку раскрепляют, поворачивают на 180о и устанавливают уже обработанной плоскостью на горизонтальную поверхность машинных тисков. После нового закрепления (второй установ) фрезеруют плоскость 2 заготовки (рис. 2.2, б).

Рис. 2.2. Эскизы выполнения фрезерной операции

за два установа

Позиция — фиксированное положение, занимаемое неизменно закреплённой заготовкой совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определённой части операции. Выделение позиций в рамках данной работы не предусмотрено.

Технологический переход— законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения (станок, инструмент, приспособление) при постоянных технологических режимах и установке.

Проще говоря, обработка при одном установе одной поверхности заготовки, а затем при этом же установе — другой поверхности, соответствует в структуре технологической операции двум технологическим переходам. Аналогично этому, обработка одной и той же поверхности последовательно одним или разными инструментами при изменённых режимах резания описывается в технологической документации также двумя технологическими переходами. Это относится, например, к последовательным черновой и чистовой обработкам одной и той же поверхности.

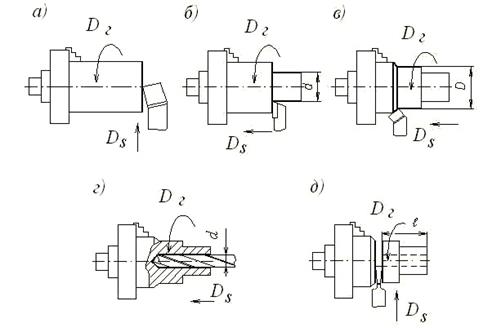

Например, для обработки втулки, представленной на рисунке 2.3, при одном закреплении заготовки нужно выполнить на токарной операции (токарный станок) последовательно пять технологических переходов: 1-й переход (рис. 2.3, а) — подрезать торец заготовки проходным отогнутым резцом; 2-й переход (рис. 2.3, б) — точить наружную поверхность диаметром d проходным упорным резцом; 3-й переход (рис. 2.3, в) — точить диаметр D проходным резцом; 4-й переход (рис. 2.3, г) —сверлить отверстие d спиральным сверлом; 5-й переход (рис. 2.3, д) —отрезать заготовку длиной l отрезным резцом.

Рис. 2.3. Эскизы технологических переходов токарной операции

Название перехода описывают предложением с глаголом в повелительном наклонении и указанием наименования обрабатываемой поверхности, конструктивных элементов и их размеров.

В структуре технологического процесса кроме технологических переходов выделяют вспомогательные переходы. Вспомогательный переход — законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхности, но необходимы для выполнения технологического перехода. К вспомогательным переходам относят, например, установку и снятие заготовки со станка, работы по замене режущего инструмента, перемещение рабочего узла станка в заданную позицию и подобные этим работы.

Вспомогательные переходы чередуются с соответствующими технологическими переходами, создавая единую последовательность переходов в рамках операции с номерами в технологической документации, проставляемыми арабскими цифрами: 1, 2, 3 и т. д.

В зависимости от размера снимаемого припуска одну и ту же поверхность можно обработать за одно перемещение режущего инструмента в направлении движения подачи или за несколько его повторных перемещений. В последнем случае при каждом движении инструмента в направлении движения подачи снимают не весь припуск. Законченную часть технологического перехода, состоящую из однократного перемещения инструмента относительно заготовки, сопровождающуюся изменением формы, размеров, качества поверхности и свойств заготовки, называют рабочим ходом.

Возврат инструмента для подготовки к новому рабочему ходу соответствует введению в структуру технологической операции ещё одного элемента под названием вспомогательный ход.

Дата добавления: 2021-05-28; просмотров: 629;