Основы проектирования технологических процессов механической обработки заготовок

Изготовлению изделия предшествует широкий круг работ, называемых в совокупности технологической подготовкой производства. Одной из существенных составляющих технологической подготовки производства является разработка технологических процессов для всех деталей, входящих в конструкцию машины. При проектировании каждого технологического процесса преследуют следующие основные цели:

— обеспечение заданного качества изделия;

— выполнение всех технических требований на изделие при минимальных затратах времени и средств.

Разработка технологического процесса изготовления изделия — задача весьма сложная, трудоёмкая и многовариантная. Она включает в себя выделение технологических операций и назначение их последовательности, определение структуры операций, выбор режущего, измерительного и вспомогательного инструментов для каждой операции и их элементов, выбор оборудования (станков) и приспособлений, назначение режимов резания, расчёт технико-экономических показателей изготовления детали и оформление полученных результатов в виде технологической документации.

Выбор оптимальных решений по структуре и содержанию технологического процесса определяется конструкцией детали, её конфигурацией, габаритами, маркой материала, из которой изготовлена деталь. Одним из решающих факторов, определяющих возможность принятия того или иного решения, является размер партии изготавливаемых деталей или тип производства изделия. Выделяют единичный, мелкосерийный, серийный, крупносерийный и массовый типы производств.

Необходимая точность размеров и взаимного расположения поверхностей на изготовленной на основе разработанного технологического процесса детали достигается в значительной степени оптимизацией последовательности операций и правильным базированием (расположением) заготовки на станке на каждой операции и на каждом установе. Базированием называют придание заготовке требуемого положения относительно выбранной системы координат станка или важнейших его узлов.

Базирование реализуют с помощью ориентации поверхностей, линий или точек заготовки, называемых базами, относительно основных поверхностей станка или закреплённого на нём приспособления. Закрепление заготовки следует осуществлять только после того, как она будет ориентирована (реализовано базирование) должным образом на станке.

Точность обработки в значительной степени определяется также точностью базовых поверхностей заготовки. Поверхности, полученные литьем или горячей штамповкой, не обеспечивают необходимую точность базирования на заключительных операциях. Поэтому такие поверхности, называемые черновыми базами, можно использовать в качестве баз только один раз — на первой операции, когда на заготовке ещё нет обработанных поверхностей. Из тех же соображений на первой операции нужно стремиться обработать поверхности, которые будут служить базами на последующих операциях.

Разработка технологического процесса завершается подготовкой ряда текстовых и графических технологических документов. К основным текстовым документам относят маршрутную, операционную карту и карту контроля. Важнейшим графическим технологическим документом является карта операционного эскиза. В качестве учебного документа в учебном процессе применяют упрощённую технологическую документацию по типу таблиц, использованных в работах 1.1 и 1.2.

Разрабатывая технологический процесс изготовления детали, необходимо в целом придерживаться следующей последовательности:

— изучить чертёж детали и установить размер партии изготовления деталей;

— определить тип производства;

— выбрать вид заготовки и метод её получения;

— произвести разметку чертежа детали, пронумеровав все поверхности, подвергаемые механической обработке;

— выбрать в соответствии с рекомендациями таблицы 2.7 для каждой из пронумерованных поверхностей требуемое количество технологических переходов (черновой, получистовой, чистовой переходы) и для каждого перехода — технологический метод обработки;

— составить из выбранных таким образом переходов их общую последовательность, то есть технологический маршрут изготовления детали, предусматривающий последовательную черновую, затем получистовую, а при необходимости — чистовую и отделочную обработку поверхностей заготовки;

Таблица 2.7

Глубина резания и получаемые точность и шероховатость при различных видах обработки

| Вид обработки | Глубина резания, t, мм | Шероховатость поверхности, Rа, мкм | Квалитет точности |

| Точение: | |||

| черновое | 80‒12,5 | 14‒16 | |

| получистовое | 0,5‒2 | 12,5‒3,2 | 11‒13 |

| чистовое | 0,2‒0,5 | 3,2‒0,8 | 6‒10 |

| Фрезерование: | |||

| черновое | 8‒10 | 80‒12,5 | 14‒16 |

| чистовое | 0,5‒2 | 12,5‒1,6 | 8‒13 |

| Строгание: | |||

| черновое | 8‒10 | 80‒12,5 | 14‒16 |

| чистовое | 0,5‒2 | 12,5‒3,2 | 8‒13 |

| Сверление и рассверливание | 0,5 (Dcв ‒ dотв) | 25‒6,3 | 13‒14 |

| Зенкерование | 0,5‒3 | 6,3‒3,2 | 11‒12 |

| Развёртывание: | |||

| получистовое | 0,15‒0,5 | 3,2‒0,8 | 9‒10 |

| чистовое | 0,05‒0,25 | 0,8‒0,25 | 6‒8 |

Окончание табл. 2.7

| Вид обработки | Глубина резания, t, мм | Шероховатость поверхности, Rа, мкм | Квалитет точности |

| Шлифование: | |||

| черновое | 0,3–0,5 | 6,3–1,6 | 8–11 |

| чистовое | 0,03–0,1 | 1,6–0,25 | 6–7 |

| тонкое | 0,005–0,01 | 0,25–0,063 | 5–6 |

— выделить в рамках технологического маршрута технологические операции, включающие группы технологических переходов, реализация которых возможна на одном виде оборудования непрерывно;

— для каждой технологической операции назначить технологическое оборудование, определяя таким образом название операции;

— разработать последовательно структуру каждой из технологических операций с выделением её позиций, установов, технологических и вспомогательных переходов, рабочих и вспомогательных ходов;

— выбрать поверхности, по которым заготовка будет базироваться и закрепляться в приспособлении для каждой из операций и при каждом установе;

— назначить перечни приспособлений для закрепления заготовки, режущего и вспомогательного инструментов; выбрать контрольно-измерительный инструмент;

— назначить режимы резания по каждой технологической операции и технологическому переходу;

— разработать технологическую документацию.

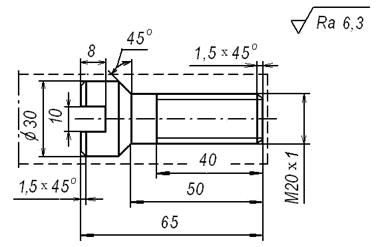

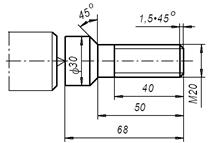

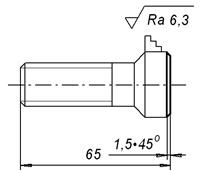

В порядке примера реализации намеченной последовательности на рисунке 2.4 представлен эскиз детали «Винт», а в таблице 2.8, названной нами технологической картой, приведены сведения о структуре технологического процесса её изготовления и требуемой технологической оснастке. Контур используемой для изготовления заготовки – прутка дан на рисунке 2.4 пунктирной линией.

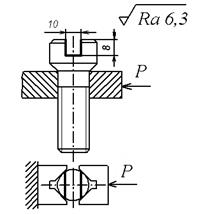

В графе 4 таблицы 2.8 приведены технологические эскизы обработки заготовки на каждой операции. На эскизах заготовку показывают в том положении, в котором она закреплена на станке во время обработки при виде спереди, и проставляют только те размеры, которые выполняются на данной операции. Режущий инструмент показывают схематично в конце рабочего хода, если он не мешает восприятию сути выполняемого действия.

Рис. 2.4. Эскиз детали «Винт»

Полный пример зарисовки и правила разработки операционного эскиза представлены в разделе 1.1 пособия, в том числе на рисунке 1.13, б.

В таблице 2.8 приведены названия операций (столбец 3), реализуемых при изготовлении детали «Винт», и их содержание (установы, технологические переходы). Установы нумеруют большими буквами русского алфавита, например А, Б, В и т. д., а технологические и вспомогательные переходы строго в их общей последовательности — арабскими цифрами.

Если при черновой обработке припуск превышает 8–10 мм, то его удаляют за два (иногда и более) рабочих хода. При чистовой обработке для получения высокой точности и высокого качества поверхности припуск делят на несколько частей, если он превышает 2 мм. Для получения отверстия заданного квалитета точности необходимо кроме перехода, на котором согласно таблице 2.7 получается такая точность, предусмотреть все предыдущие — черновые и (или) получистовые переходы. Например, для получения отверстия 8-го квалитета точности необходимо последовательно выполнить сверление, зенкерование и получистовое развёртывание, а для 7-го квалитета точности — сверление, зенкерование, получистовое и чистовое развёртывание.

В графе 9 таблицы 2.8 приведены полные наименования используемых на соответствующих операциях станков, режущих инструментов и приспособлений.

Таблица 2.8

Таблица 2.8

Технологическая карта последовательности изготовления детали «Винт»

| Номер операции | Наименование и модель станка | Наименование операции | Технологический эскиз операции | Номера | Содержание переходов | Число рабочих ходов | Режущий инструмент, приспособления | |

| установов | переходов | |||||||

| Токарно-винторезный, модель 16К20 | Токарно-винторезная |

| А | Установить и закрепить заготовку | Трёхкулачковый самоцентрирующий патрон | |||

| Подрезать торец «как чисто» | Подрезной резец | |||||||

| Точить поверхность d = 30 мм на длину 70 мм | Проходной резец | |||||||

| Точить поверхность d = 20 мм на длину 50 мм. | Проходной резец | |||||||

| Точить фаску 1,5 ´ 45о | ‑ // ‑ | |||||||

| Нарезать резьбу М20 на длину 40 мм | Плашка М20 | |||||||

| Отрезать заготовку в размер 68 мм | Отрезной резец |

Окончание табл. 2.8

| (продолжение) | Токарно-винторезный, модель 16К62 | Токарно-винторезная |

| Б | Раскрепить, переустановить и закрепить заготовку | Трёхкулачковый самоцентрирующий патрон | ||

| Подрезать торец в размер 65 мм | Подрезной резец | |||||||

| Точить фаску 1,5 ´ 45о | Проходной резец | |||||||

| Раскрепить, снять заготовку | ||||||||

| Горизонтально-фрезерный станок, модель 6Н82 | Горизонтально-фрезерная |

| А | Установить и закрепить заготовку | Машинные тиски, установочные призмы | |||

| Фрезеровать паз шириной 10 мм, глубиной 8 мм | Фреза дисковая | |||||||

| Раскрепить, снять заготовку | ||||||||

| Контрольная | Контролировать размеры детали |

Содержание работы

Работа включает изучение структуры, элементов и методики проектирования технологического процесса; разработку технологического процесса изготовления конкретной детали, составление учебной технологической документации для заданных типа производства и вида заготовки; подготовку отчёта.

Дата добавления: 2021-05-28; просмотров: 709;