Тема 8.3 Расчёт и табличное определение рациональных режимов резания при протягивании

а) Скоростью резания является скорость прямолинейного перемещения протяжки относительно обрабатываемой поверхности при рабочем ходе V = 2…12 м/мин (0,03…0,2 м/с)

Рассчитывается по формуле  м/мин (м/с);

м/мин (м/с);

б) Подачей при протягивании является величина подъёма каждого зуба по отношению к предыдущему. Подача равна толщине слоя металла, срезаемого каждым зубом  .

.

В отдельных случаях при прогрессивном протягивании наружных поверхностей  .

.

в) Глубиной резания при протягивании является ширина слоя металла «b», срезаемого одним зубом протяжки и равной активной длине режущей кромки.

Для круглой протяжки  мм, где D- диаметр зуба, измеренный по режущей кромке.

мм, где D- диаметр зуба, измеренный по режущей кромке.

Для шлицевой протяжки  мм, где

мм, где  ширина шлица;

ширина шлица;

n – количество шлицов.

г) Сила резания  кгс (н),

кгс (н),

где  - сила резания на 1 мм длины режущей кромки в зависимости от

- сила резания на 1 мм длины режущей кромки в зависимости от  и обрабатываемого материала по таблицам расчёта режимов резания;

и обрабатываемого материала по таблицам расчёта режимов резания;

- наибольшая суммарная длина режущих кромок всех одновременно работающих зубьев в мм.

- наибольшая суммарная длина режущих кромок всех одновременно работающих зубьев в мм.

;

;

- тяговая сила станка, определяется по паспорту протяжного станка

- тяговая сила станка, определяется по паспорту протяжного станка

Необходимо выполнение условия

д) Машинное время

, где

, где

мм;

мм;  - рабочая длина протяжки;

- рабочая длина протяжки;

- длина протягиваемой поверхности заготовки;

- длина протягиваемой поверхности заготовки;

y = 20-50 мм – длина перебега протяжки на вход и выход;

V – расчётная скорость резания в м/мин;

q – количество одновременно обрабатываемых деталей

- коэффициент, учитывающий соотношение между скоростями рабочего и холостого ходов; К=1,4…1,5

- коэффициент, учитывающий соотношение между скоростями рабочего и холостого ходов; К=1,4…1,5

РАЗДЕЛ 9. ШЛИФОВАНИЕ

Тема 9.1. Абразивные инструменты

1. Процесс шлифования

Формы шлифовальных кругов

Представляет собой широко распространённый метод окончательной (отделочной) обработки закалённых деталей, обеспечивающий высокую точность размеров 1-2 класса (6-7 квалитеты) и чистоту до 12 класса.

В качестве режущего инструмента используются абразивно-шлифовальные круги, состоящие из большого числа мелких твёрдых зёрен абразивного материала, скреплённых между собой различными связывающими веществами (связками).

Шлифование сопровождается выделением значительного количества тепла t = (1000…1500)°С, поэтому требует интенсивного охлаждения содовыми растворами (20…60) л/мин.

Абразивный инструмент делится на следующие виды: шлифовальные круги, алмазные круги, шлифовальные и алмазные головки, шлифовальные и алмазные сегменты.

2. Шлифовальные круги и их характеристики

Основным абразивным инструментом для шлифовки, заточки, доводки является шлифовальный круг, характеристиками которого являются форма и геометрические размеры, абразивный материал и его зернистость, связка, твёрдость, структура.

а) абразивные материалы – бывают естественные (кварцевый песок, наждак, корунд, природный алмаз) и искусственные (электрокорунд, карбид кремния, синтетический алмаз). Широкое распространение в металлообработке получили искусственные абразивы и природный алмаз.

Электрокорунд - состоит в основном из окиси алюминия Al2O3 - теплостойкость 2050°С, твёрдость HV= 2500 кг/мм2 , выпускается двух видов:

Э – электрокорунд нормальный – для шлифования незакалённых сталей 16А, 15А, 14А, 13А,12А;

ЭБ – электрокорунд белый – для фасонного шлифования закалённых сталей 25А, 24А,23А, 22А;

Карбид кремния SiC t ≤ 2050°С; HV= 3600 кг/мм2; выпускается 2-х видов:

КЧ – карборунд чёрный - для шлифования чугуна, бронзы, сплавов алюминия 55С, 54С, 53С;

КЗ – карборунд зелёный – для шлифования металлов и металлокерамических твёрдых сплавов 64 С, 63С применяется для заточки инструментов

Карбид бора В4С – HV= 4300 кг/мм2 обладает значительной хрупкостью. Идёт на изготовление пасты для доводки твёрдосплавных инструментов, абразивных кругов.

б) зернистость - Абразивные материалы дробятся в шаровых мельницах, после чего полученные зёрна сортируются по размерам с помощью сита. В зависимости от размера зёрен устанавливаются номера зернистости. Размеры зерен колеблются от 3,5 до 2500 мкм. Наибольший размер зерна имеет номер 200.

Шлифовальное зерно: 200, 160, 125, 100, 80, 63, 50, 40, 32, 25, 20, 16;

Шлифовальные порошки 12, 10, 8, 6, 4, 5, 3;

Микропорошки М63, М50, М40, М28, М20, М14;

Тонкие микропорошки М10, М7, М6, М5

г) связка – для соединения зерен в одно целое применяются органические и неорганические связки

| органические | неорганические |

| В – вулканитовая Б – бакелитовая ГФ - глифталевая | К – керамическая М – магнезиальная С – силикатная |

д) твёрдость – способность связки удерживать зёрна в инструменте при воздействии сил резания. Установлена следующая шкала твёрдости шлифовальных кругов:

мягкие М1, М2, М3; среднемягкие СМ1, СМ2; средние С1, С2;

среднетвёрдые СТ1, СТ2, СТ3; твёрдые Т1, Т2;

весьма твёрдые ВТ1, ВТ2; чрезвычайно твёрдые ЧТ1, ЧТ2

При выборе твёрдости шлифовального круга следует придерживаться следующих рекомендаций:

1) чем выше твёрдость материала, тем мельче круг;

2) чем больше глубина шлифования, тем выше твёрдость круга;

3) с увеличением скорости шлифования твёрдость шлифовального круга уменьшается.

д) структура – характеризует соотношение в единице объёма круга абразивного зерна, связки и пор. Абразивный инструмент имеет 18 номеров структур ( с 1 по 18) которые делятся на 4 группы:

1. (1 – 4) – плотные; 2.( 5 – 8) – среднеплотные;

3. (9-12) - открытые; 4. (13 – 18) – высокопористые

Номер структуры определяет промежуток (расстояние) между зёрнами: чем больше номер, тем больше промежуток. Плотные структуры идут для чистовых и фасонных работ (прочность кромки). Открытые высокопористые - при обработке вязких и мягких материалов и плоском шлифовании торцем круга. Среднеплотные – при заточке режущего инструмента и всех видах плоского и круглого шлифования.

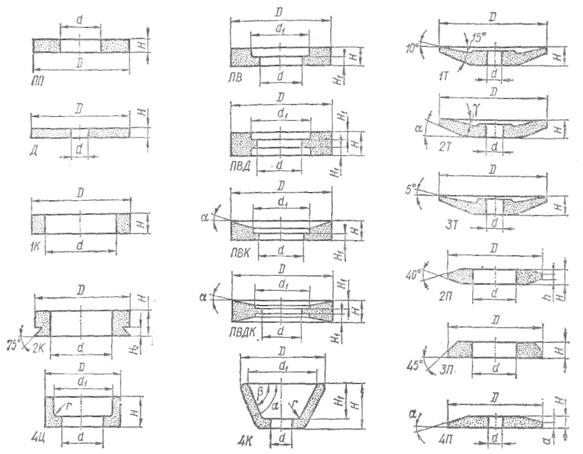

е) форма шлифовальных кругов

ПП- плоский прямой;

ПВ – плоский с выточкой;

ПВД – плоский с двухсторонней выточкой;

ЧЦ – чашечный цилиндрический;

ЧК – чашечный конический;

2П – плоский с двухсторонним коническим профилем;

Т – тарельчатый

3. Маркировка шлифовальных инструментов

(шлифовальных кругов)

Для конкретных условий обработки требуется абразивный инструмент с определёнными физикомеханическими данными. В связи с этим его маркируют с указанием полной характеристики( абразивный материал, твёрдость, зернистость, связка, структура и максимальная окружная скорость. Например:

ПП420  50

50  120 23А 25Н СМ15 К2А 35 м/с

120 23А 25Н СМ15 К2А 35 м/с

ПП –плоский прямой; 420 мм – наружный диаметр; 50 мм – высота; 120 мм - внутренний диаметр;

23А – электрокорунд белый;

25Н – зернистость;

СМ1 – среднемягкий 1;

К – керамическая связка;

2А – структура

35 м/с – максимальная окружная скорость.

Тема 9.2. Процесс шлифования

1. Виды шлифования

Различают следующие виды шлифования:

а) наружное круглое центровое шлифование;

б) бесцентровое наружное круглое шлифование;

в) внутреннее круглое шлифование,

г) плоское шлифование периферией круга;

д) плоское шлифование торцем круга.

е) зубошлифование;

ж) резьбошлифование.

2. Наружное круглое центровое шлифование

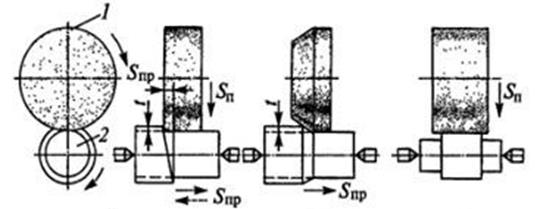

1) 2) 3)

Схема круглого наружного шлифования

Круглое шлифование в центрах различают:

1) с продольной подачей;

2) с поперечной подачей – врезное шлифование;

3) глубинное шлифование, при котором круг правится на конус или ступенями и весь припуск снимается за 1-2 продольных хода круга

а) главное движение – вращение круга со скоростью

б) движения подачи

1. Круговая подача – вращение заготовки

2. продольная подача детали (стола) обычно задаётся в долях ширины круга S=(0,2…0,6)Вкр мм/об. заг.

3. поперечная подача равна глубине резания t.

Тема 9.3. Расчёт и табличное определение рациональных режимов резания при различных видах шлифования

Выбор абразивного инструмента. Назначение методов шлифования. Особенности выбора режимов резания при наружном шлифовании глубинным методом и методом радиальной подачи, внутреннем шлифовании, плоском шлифовании. Рациональная эксплуатация шлифовальных кругов. Самостоятельно по учебнику.

Тема 9.4. Доводочные процессы

1. Суперфиниширование

Суперфиниширование - это процесс отделочной обработки мелкозернистыми колеблющимися брусками в сочетании с вращательными и возвратно-поступательными движениями. Суперфиниширование обеспечивает обработку наружных и внутренних цилиндрических поверхностей, конических и плоских поверхностей с чистотой от Ra 0,04 до Rz 0,1 мкм. Суперфиниширование частично исправляет погрешности формы обрабатываемой поверхности.

При суперфинишировании цилиндрических поверхностей рабочее движение брусков 2 относительно вращающейся обрабатываемой заготовки 1 складывается из 3-х движений: коротких осциллирующих движений  (от 500 до 2000 двойных ходов в минуту) с величиной хода в пределах 1.5…6 мм, вращения заготовки

(от 500 до 2000 двойных ходов в минуту) с величиной хода в пределах 1.5…6 мм, вращения заготовки  и возвратно-поступательного движения головки 5 с брусками вдоль обрабатываемой поверхности

и возвратно-поступательного движения головки 5 с брусками вдоль обрабатываемой поверхности  (это движение совершает либо головка, либо обрабатываемая заготовка).

(это движение совершает либо головка, либо обрабатываемая заготовка).

Бруски поджимают к вращающейся обрабатываемой заготовке с малыми удельными давлениями от 0,1 до 0,5 МПа с помощью тарированных пружин.

В процессе обработки происходит интенсивное срезание вершин гребешков микронеровностей. Толщина снимаемого слоя не превышает 0,005…0,01 мм. Обработка осуществляется на специальных станках.

2. Хонингование

Хонингованием обрабатывают в основном цилиндрические отверстия как сквозные, так и глухие с чистотой Ra 0,63…0,08 мкм.

Процесс хонингования осуществляют мелкозернистыми абразивными брусками, закреплёнными в специальной раздвижной головке, являющейся рабочей частью хона. Радиальное рабочее движение бруску передаётся от механизма разжима хонинговального станка посредством осевого перемещения разжимного штока с конусом. Корпус хонинговальной головки своим хвостовиком вставляют в патрон станка. Головка (хон) совершает вращательное Dr и возвратно-поступательное движение  , вследствие этого на обрабатываемой поверхности возникает косая мелкая сетка штрихов-рисок от абразивных зёрен. Разжим брусков в головке осуществляется разжимным штоком с одним или двумя конусами механическим или гидравлическим способом.

, вследствие этого на обрабатываемой поверхности возникает косая мелкая сетка штрихов-рисок от абразивных зёрен. Разжим брусков в головке осуществляется разжимным штоком с одним или двумя конусами механическим или гидравлическим способом.

Хонингованием удаляют припуск на сторону в пределах 0,05…0,15 мм. В этих пределах устраняют конусность и эллиптичность отверстия.

3.Полирование

Схема процесса полирования абразивной лентой

Полирование применяют для повышения качества обработанной поверхности при помощи эластичных кругов или абразивных лент. На поверхность эластичного круга из кожи, войлока, фетра, бязи с помощью клея наносят слой абразивных зёрен или слой полировальной пасты.

Полирование эластичными кругами получают качество поверхности от Ra 0,16 до Rz 0,1 мкм. Предварительно обработанная поверхность должна быть соответственно не ниже Ra 0,32…0,08 мкм. Съём металла в процессе полирования составляет 0,01…0,03 мм.

Скорость вращения полировальных кругов 10…40 м/с. Зернистость абразива – в зависимости от вида полирования ( предварительное 10-6 и чистовое 6-4. М40, М10). При тонком полировании абразив применяют в пасте. Пасты состоят из абразивной и неабразивной частей. Абразивными материалами при полировании служат электрокорунд, оксид железа – для полирования стали, наждак и оксид хрома для полирования меди, алюминия и их сплавов, карбид кремния, оксид железа – для полирования чугун.

Неабразивные составляющие паст – это стеарин, парафин, олеиновая кислота, пчелиный воск.

Процесс полирования при помощи паст основан на одновременном механическом и химическом воздействии абразивной и неабразивной составляющих полировальной пасты. Абразивные зёрна снимают с обрабатываемой поверхности тончайшие слои окисленного поверхностного слоя металла, а также пластически деформируют поверхностный слой вследствие высокой температуры и значительного давления полировального круга на обрабатываемую поверхность.

Полирование с помощью абразивных лент применяют при ручной и механической обработке. Абразивные ленты изготавливают на бумажной и тканевой основе. При полировании абразивными лентами можно получить качество поверхности Ra 0,32…0,08 мкм.

Список литературы

1. Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент. – М.: Машиностроение, 1976.

2. Гецеридзе Р.М. Процессы формообразования и инструменты. – М.: Академия, 2007.

3. Нефёдов Н.А., Осипов К.А. Сборник задач и примеров расчёта по резанию металлов и режущему инструменту.- М.: Машиностроение, 1984.

4. Басов Л.Г. Григорян Н.А. Методические указания по организации и проведению лабораторных работ по предмету «Основы учения о резании металлов и режущий инструмент», - М.: Машиностроение, 1982.

5. Справочник технолога-машиностроителя Т2 /под ред. Косиловой А.Г., Мещерякова В.К. – М. : Машиностроение, 1985.

6. Справочник технолога-машиностроителяТ2 /под ред. Малова А.Н. - М. : Машиностроение, 1973.

7. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках ЦБПНТ. – М. : Машиностроение, 1974. части 1-3

8. Режимы резания; Справочник: в 2 т. /Под ред. Локтева. – М. : Машиностроение, 1988.

9.Маслов Б.Г., Выборнов А.П. Производство сварных конструкций М. Академия, 2007

10. Григорян Н.А. Основы лазерной обработки материалов. –М. :Машиностроение, 1989

Дата добавления: 2017-01-16; просмотров: 4871;