Компоненты мягких кровель

Окисленный битум

Модифицированный битум

Полимеры

На сегодняшний день, в качестве основных компонентов для изготовления мягких кровель применяются битумы окисленный и модифицированный, а также полимеры.

Наиболее распространенными в России, в силу низкой стоимости и простоты производства, являются материалы на окисленном битуме. На мировом же рынке большая часть кровельных и гидроизоляционных материалов на основе битума уже изготавливается из модифицированного битума (АПП или СБС). Такая популярность обеспечивается большей долговечностью, подтвержденной многолетним опытом эксплуатации, относительно низкой ценой и отличными эксплуатационными свойствами.

Сравнительная таблица кровельных материалов

на различных видах битумов

| Окисленный битум | Модифицирован ный битум СБС | Модифицирован ный битум АПП | |

| Эластичность в холодных условиях | - | +++ | ++ |

| Теплостойкость | + | ++ | +++ |

| Стойкость к старению | - | ++ | +++ |

| Эластичное возвращение к первоначальным размерам | - | +++ | ++ |

| Движение швов - усталость | - | +++ | ++ |

| Наплавляемость | + | ++ | +++ |

| Возможность работы с материалом в зимнее время | - | +++ | ++ |

Необходимо также отметить, что производство современных битумных и полимерно-битумных материалов требует использования современного высокотехнологичного оборудования, стоимость которого, в зависимости от заложенных в нем возможностей и комплектации, может достигать нескольких миллионов долларов. Эти вложения являются совершенно необходимыми для производства качественных материалов, хотя и довольно существенно отражаются на их стоимости.

Битумные и, особенно, полимерно-битумные материалы, изготовленные на несовершенном оборудовании (как правило, на 10-20% более дешевые) могут разрушаться на кровле в течение первых 2-3 лет.

Поэтому, приобретая кровельные материалы, полученные с помощью модифицированного битума, убедитесь в наличии у производителя современного оборудования.

Рулонные материалы

Битумные материалы

Битумно-полимерные материалы

Устройство кровли из рулонных материалов

Рулонные материалы относятся к группе "мягкая кровля". Они представляют собой полотнища, скатанные в рулоны (отсюда они и получили свое название). Полотнища выпускаются шириной около 1000 мм и длиной от 7 до 20 м, длина полотнища определяется толщиной материала, составляющей обычно 1,0-6,0 мм.

Рулонные материалы могут обеспечивать водонепроницаемость даже при нулевых уклонах, а верхний предел рекомендуемых уклонов составляет 45-50°С. Кровельный ковер из современных рулонных материалов, как правило, является двухслойным. Поэтому различают материалы для нижнего и для верхнего слоя (Рис. 2). Вес 1 м2 кровельного ковра, в зависимости от вида материала и количества слоев составляет, примерно, 5-12 кг.

Рулонные кровельные материалы классифицируют по следующим основным признакам (ГОСТ 30547-97):

- По структуре полотна: основные (одно- и многоосновные) и безосновные.

- По виду основы: на картонной основе; на асбестовой основе; на стекловолокнистой основе; на основе из полимерных волокон; на комбинированной основе.

- По виду компонента покровного состава, вяжущего или материала: битумные (наплавляемые, ненаплавляемые); битумно-полимерные (наплавляемые, ненаплавляемые); полимерные (эластомерные вулканизированные и невулканизированные, термопластичные).

- По виду защитного слоя: материалы с посыпкой (крупнозернистой, чешуйчатой, мелкозернистой, пылевидной); материалы с фольгой; материалы с пленкой.

В настоящее время на рынке присутствуют рулонные материалы нескольких поколений, для производства которых применяются различные компоненты, как для основы, так и для покровных слоев.

К первому поколению рулонных материалов относятся битумные на картонной основе (рубероид, рубемаст и т.п.). Они по-прежнему широко применяются, хотя уже и не отвечают современным требованиям.

Важным шагом в развитии рулонных материалов стала замена биологически недолговечной картонной основы негниющими материалами: стеклохолстами, стеклотканями и т.п. (битумные материалы на негниющих основах) При этом кроме биологической долговечности материала увеличилась и его прочность, в то время как остальные минусы, присущие битумным материалам остались. Это, в первую очередь, проблемы, связанные со "старением" битума.

Поистине революционным стало применение в рулонных материалах полимеров, как в качестве модификаторов битума (битумно-полимерные материалы), так и для создания чисто полимерных кровельных материалов (полимерные мембраны).

К преимуществам всех рулонных материалов можно отнести то, что они, вне зависимости от условий производства работ и состояния поверхности, создают изоляционный слой с необходимой гарантированной толщиной.

К недостаткам рулонных кровельных материалов относится большое количество швов (нахлестов) при изготовлении ковра.

При выборе рулонного материала необходимо учитывать время года (температуру, при которой будут проводиться кровельные работы); соответствие долговечности материала, планируемой долговечности других материалов и конструкций здания; квалификацию кровельщиков; экономические возможности заказчика.

Выбор рулонного материала необходимо проводить по двум направлениям: изучение и анализ технических характеристик, обращая при этом внимание на применяемые для изготовления компоненты, а также получение дополнительной информации. Очень важно выяснить следующее:

- насколько современно оборудование, применяемое на производстве, когда проводилась его модернизация;

- каким образом осуществляется контроль качества; когда и кем проводились испытания материалов на долговечность, по какой методике и какой был результат;

- есть ли сертификаты на продукции, и проводилась ли сертификация производства, подтверждающая стабильность качества продукции;

- перечень объектов, где данный материал уже применялся.

Рис. 1

Кровля, выполненная из рулонного материала DERBIGUM (IMPERBEL).

Рис. 2

Схема укладки битумного рулонного материала (МИДА):

1 - нижний слой;

2 - верхний слой.

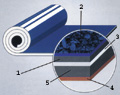

Рис. 3

Укладка рулонного материала INDEX, имитирующего натуральную черепицу.

Рис. 4

Структура полотна рулонного материала ИЗОПЛАСТ (завод ИЗОФЛЕКС)

1 - битумно-полимерное вяжущее

2 - крупно-зернистая посыбка (пленка)

3 - основа

4 - пленка (песок)

5 - битумно-полимерное вяжущее

Рис. 5

Двухслойное кровельное покрытие ICOPAL SUPERPOLAR и ICOPAL ULTRA (фирма ICOPAL):

1 - посыпка;

2 - битумно-полимерное вящущие;

3 - основа;

4 - наплавляемый битум;

5 - наплавляемый по полосам слой битума для выравнивания давления.

Мастики

Однокомпонентная мастика

Двухкомпонентная мастика

Устройство кровли из мастики

Мастика представляет собой жидко-вязкую однородную массу, которая после нанесения на поверхность и отвердения превращается в монолитное покрытие.

По составу мастики делят на битумные, битумно-полимерные и полимерные. В состав мастик может входить растворитель, наполнители и различные добавки.

Битумные, битумно-полимерные и полимерные мастики отличаются от аналогичных рулонных материалов тем, что формируются в покрытие (пленку, мембрану) на поверхности кровли и, в принципе, должны обладать такими же свойствами.

Мастики могут использоваться также как клеящий состав для устройства кровельного ковра из рулонных материалов. Их можно применять как для новых кровель, так и ремонта всех видов старых.

Современным мастикам может быть придан нужный цвет. Для этого в них добавляют красители, что можно делать как в заводских, так и в построечных условиях перед применением мастики. Потребитель может сам сделать мастику цветной, используя безводные красители, с как можно большим содержанием пигмента.

Современные мастики не требуют предварительного разогрева (так называемые "холодные мастики") и, различаясь по составу, делятся на однокомпонентные и двухкомпонентные.

Для улучшения прочностных характеристик мастичных кровель, их можно армировать стеклохолстом или стеклосеткой. Стеклосетка - это тканая сетка из очень прочных стеклонитей. Стеклосетки различаются по толщине нитей и размеру ячеек. Стеклохолст - это полотнище из произвольно расположенных стекловолокон. Оба материала характеризуются большой механической прочностью, поэтому их и принято использовать в качестве армирующих прокладок. Армирование повышает прочность, но снижает эластичность мастичного покрытия, поэтому необходимо уяснить, что для данной кровли предпочтительнее. Армирование можно выполнять лишь в отдельных узлах (обычно примыканиях и сопряжениях).

К преимуществам мастичных покрытий можно отнести отсутствие мест стыков и швов в кровельном ковре.

Технологичность нанесения мастик механизированным (воздушным распылителем) или ручным способом (кистями, валиками) позволяет просто и надежно выполнять кровельные работы на поверхности практически любых форм и уклонов. Особенно заметно это преимущество при устройстве кровли с многочисленными примыканиями, узлами и деталями. В этих местах (у шахт, труб, стоек, несущих конструкций) толстые рулонные материалы нужно выкраивать по сложным формам, что заметно увеличивает трудоемкость работ и снижает качество. Кроме того, применение цветных мастик позволяет существенно улучшить архитектурную выразительность любой крыши, особенно сложной формы.

Мастики незаменимы при ремонте практически всех видов кровель: мастичных, рулонных, металлических, асбестоцементных, бетонных и т.п. При этом ремонт производится, как правило, без удаления старой кровли, кроме случаев с кровлей из рубероида, имеющей большое количество слоев после многочисленных ремонтов, когда расчистка от старого ковра становиться необходимой. Преимущество мастик состоит еще и в том, что изоляционный слой образуется из одного материала за один рабочий цикл при помощи простейшего технологического оснащения.

Определенные марки современных мастик можно наносить на влажную или даже мокрую поверхность. При этом сохраняется высокая адгезия ко всем видам материалов, что позволяет продлить сезон выполнения строительных работ. Наносятся они и на ржавую металлическую поверхность без предварительной механической зачистки.

Особенно целесообразны мастики на совмещенных крышах, т.к. кровельное покрытие таких крыш в большей мере подвержено воздействию водяных паров, поднимающихся наверх и заставляющих "работать" кровельное покрытие на отрыв. В этом случае кровельная мастика обеспечивает повышенную надежность как за счет сильной адгезии к цементно-песчаному раствору стяжки или бетону кровельной панели, так и за счет паропроницаемости пленки, что исключает вздутие.

Недостаток мастичного покрытия состоит в том, что трудно добиться гарантированной толщины изолирующей пленки, особенно при больших уклонах и не ровных поверхностях. Поэтому необходимо, либо тщательно готовить поверхность, либо увеличивать расход материала. И то и другое приводит к росту стоимости покрытия.

Но на сегодняшний день разработаны мастики, которые позволяют контролировать качество и толщину покрытия, а также минимизировать расход материала благодаря применению оригинального метода - нанесению мастики в два слоя. Сначала наноситься первый слой одного цвета, а затем второй - контрастного цвета. Причем, толщина наносимого покрытия второго слоя должна быть такова, чтобы первый слой не просвечивал.

Дата добавления: 2017-01-16; просмотров: 1999;