Отделка наружной поверхности панели

Наружный слой панели предназначен для защиты в процессе эксплуатации основных слоев от внешних климатических воздействий и выполнения декоративных функций (рис. 3,4). Виды наружной отделки панелей можно разделить на следующие основные категории: во-первых, поверхности, обработка которых осуществляется по свежему бетону, во-вторых, поверхности, обработка которых осуществляется по затвердевшему бетону, и в-третьих, собственно облицовка плиткой.

Могут применяться различные способы обработки по свежему бетону: поверхности обрабатываются затиранием, валиком, тампонированием; структурная поверхность выполняется вымыванием под давлением вяжущего вещества, находящегося между фракциями заполнителя; также оживляют бетонные поверхности обработкой царапаньем, и др.

При покраске поверхностей необходимо учитывать следующее: гладкие поверхности, отформованные "лицом вниз", не рекомендуется красить по причине того, что сцепление краски с данной поверхностью не очень надежно; поверхности, предназначенные под покраску, должны быть шершавыми, сухими и обладать свойством впитывать влажность - этим обеспечивается хорошее сцепление краски; при покрытии краской необходимо учитывать глубину предыдущей поверхностной отделки - чем она глубже, тем сложнее достигнуть равномерной поверхности при окраске.

Отделка затвердевшего бетона может быть выполнена вскрытием заполнителя пескоструем, обработкой кислотой, методом отбивания, откола, шлифования и т.д.

В соответствии с замыслом архитектора, при решения фасада панельного здания могут понадобиться не только цветные, с различными фактурными отделками панели, но и изделия с абсолютно белой поверхностью.

Для получения белого бетона используют высококачественные портландцемент и заполнители. Основным свойством белого портландцемента, определяющим его качества как декоративного материала, является степень белизны. Сырьевые компоненты должны содержать минимальное количество веществ, которые могут вызвать окрашивание цемента или уложенного бетона.

Большое значение для производства белого бетона имеют заполнители. В качестве которых часто используется белый мрамор, белый кварц, обожженный песчаник и синтетический белый гравий. Заполнители для белого бетона должны быть морозостойкими и не содержать пыли и осадочных включений.

При составлении смеси для изготовления белого бетона и раствора действуют обычные технологические правила. Следует, однако, отметить, что даже небольшие отклонения в технологии изготовления бетона могут привести к изменению внешнего вида бетонной конструкции.

Эксклюзивным дистрибьютором Датского Супербелого Портландцемента "AALBORG PORTLAND" в России является фирма "МАКСМИР".

Межпанельные стыки

Одной из основных причин нарушения гидро- и теплоизоляции в ограждающих конструкциях крупнопанельных зданий является неправильный выбор герметизирующих и уплотняющих материалов для стыков железобетонных панелей, а также использование некондиционных материалов, не удовлетворяющих требованиям действующих ГОСТов и ТУ на эти материалы.

Загерметизированные стыки элементов наружных стен, должны препятствовать переувлажнению прилегающих к ним участков наружных стен и исключать возможность проникновения атмосферной влаги на внутренние поверхности ограждения. Сопротивление указанных стыков воздухопроницанию и их теплозащитные свойства должны соответствовать требованиям СНиП II-3-79*.

Для герметизации стыков применяются различные полимерные изолирующие материалы: герметизирующие мастики, вспенивающиеся композиции, погонаж (прокладки, профили, ленты, листы).

Остановимся подробнее на мастичных герметиках. По сравнению с другими изолирующими материалами, они обладают наилучшими физико-техническими показателями и значительной долговечностью в самых широких диапазонах условий эксплуатации сборных конструкций. Тем самым они способны обеспечивать герметизацию наиболее эффективно. Но это отнюдь не умаляет значение других изоляторов, каждый из которых выполняет свою специфическую задачу в общей системе изоляции межпанельных стыков. На рис. 1 представлены различные конструкции стыков элементов наружных стен полносборных зданий (закрытого, дренажного и открытого типов).

Герметизирующие мастики - это сложные по составу композиции, состоящие из многих ингредиентов, которые схематично можно разделить на две части - полимерную основу (разного рода синтетические каучуки) и технологические добавки (пластификаторы, наполнители, пигменты и др.). Свойства герметизирующих мастик определяются главным образом полимерной основой, хотя роль тех или иных технологических добавок также бывает довольно значительной.

На сегодняшний день для герметизации стыков железобетонных панелей применяются мастики следующих типов (по типу полимерного вяжущего): полиуретановые, полисульфидные (тиоколовые), кремнийорганические (силиконовые), акрилатные и др..

По характеру перехода в рабочее состояние выпускаются отверждающиеся, неотверждающиеся и высыхающие мастики. Первые через определенное время после нанесения превращаются в упругий резиноподобный материал. Вторые в течение всего срока эксплуатации остаются в более-менее пластоэластичном состоянии. Третьи после улетучивания содержащихся в них растворителей твердеют подобно первым, но при этом подвергаются усадке, величина которой зависит от количества растворителя.

Герметики могут быть одно и многокомпонентными (чаще всего двухкомпонентными). Первые продаются готовыми к применению, а вторые приходят в рабочее состояние после смешивания основного и отверждающего компонентов в заданной пропорции.

Техническая оценка и выбор герметизирующих мастик облегчается тем, что их свойства (точнее показатели качества) четко регламентированы в ГОСТ 4.224, причем для каждой классификационной группы указана необходимая номенклатура показателей. Численные значения важнейших показателей приведены в ГОСТ 25621. Основные из этих требований приведены ниже.

Все мастичные герметики должны обладать стабильными физико-механическими и адгезионными свойствами в интервале эксплуатационных температур от -40 до +70 0С (для районов Крайнего Севера от -60 до +50 0С), быть атмосферо- и водостойкими; не выделять при применении внутри помещений вредные вещества в количествах, превышающих ПДК и допустимые уровни для полимерных материалов; не снижать нормируемых пределов огнестойкости конструктивных элементов зданий; иметь гарантийный срок хранения не менее года, а для отверждающихся мастик - не менее 6 мес.; обладать необходимым сопротивлением текучести и эксплуатации; обладать необходимой удобоукладываемостью в интервале температур нанесения.

Требования ГОСТ к мастикам отдельных классификационных групп таковы: отверждающиеся мастики должны обладать условной прочностью в момент разрыва не менее 0,1 Мпа, иметь относительное удлинение в момент разрыв не менее 300 % на образцах - лопатках или не менее 150% на образцах швах; прочность связи мастик с поверхностью образца не должна быть менее ее прочности при разрыве при когезиционном характере разрушения (т.е по телу образца); жизнеспособность двукомпонентных мастик не должна быть менее 2 ч.

Неотверждающиеся мастики должны быть однородными, иметь относительное удлинение при минимально допустимой температуре эксплуатации не менее 7%; пенетрация мастик, предназначенных для герметизации стыков сборных элементов зданий стен и покрытий, не должна быть менее соответственно 6 мм.

Указанные требования к мастичным герметикам основаны на многолетнем опыте их исследования и практического применения. Эти требования важны как во всей совокупности, так и порознь, поскольку каждое их них отражает отдельные существенные стороны герметизации. Так, относительное удлинение в момент разрыва (или при максимальной нагрузке) характеризует способность материала воспринимать (гасить) напряжения растяжения-сжатия, изгиба и сдвига, возникающие в сопряжениях в ходе эксплуатации из-за соответствующих деформаций сопрягаемых элементов. Максимальные величины этого показателя в ГОСТ не регламентированы, указаны лишь минимально допустимые более важные с эксплуатационной точки зрения.

С понижением температуры величина относительного удлинения у мастичных герметиков с определенного момента тоже понижается. Материал становится жестче. Тем, не менее, согласно ГОСТ, герметики должны выполнять свои функции во всем диапазоне эксплуатационных температур. Поэтому для неотверждающихся мастик (по отношению к которым это особенно существенно) ГОСТ регламентирует минимально допустимую величину относительного удлинения (7%) именно при минимальной температуре эксплуатации.

Очень важным показателем является также условная прочность в момент разрыва. Для отверждающихся мастик в ГОСТ нормирован лишь ее допустимый минимум (0,1 МПа). Если у материала величина данного показателя меньше это означает, что в экстремальных условиях эксплуатации может произойти разрыв мастичного слоя и нарушение герметизации сопряжения.

Однако рост величины условной прочности относительно указанного минимума полезен лишь до тех пор, пока испытаниях материала (на образцах-швах) сохраняется когезионный характер его разрушения, т.е. разрыв по самому материалу, что и нормировано в ГОСТ. Адгезионный же разрыв при испытаниях, т.е. разрыв между материалом и поверхностью его нанесения, означает, что в ходе эксплуатации вероятен отрыв мастики от сопрягаемых элементов, а такое нарушение герметизации в стыках наиболее опасно, потому, что создает наилучшие условия для протечек - проникания атмосферной влаги вглубь стены и далее в помещение.

Указанные закономерности распространяются также на неотверждающиеся и высыхающие мастики.

Другие важные эксплуатационные показатели: температурные пределы эксплуатации (чем они шире, тем. материал предпочтительнее), водопоглощение (чем, меньше, тем лучше), миграция пластификатора (те же критерии), однородность, пенетрация. Для производства работ существенны такие показатели, как жизнеспособность (у отверждающихся двухкомпонентных мастик: время между смешиванием компонентов и моментом, когда степень отверждения материала уже не позволят его наносить), сопротивление текучести, интервал температур нанесения. Гарантийный срок хранения важен с точки зрения не только технической, но и экономической, так же, как и содержание сухого остатка - у высыхающих мастик.

Если в целом, обобщенно, сопоставить свойства герметизирующих мастик относящихся к различным классификационным группам, то выяснится следующее.

По сравнению с материалами других групп неотверждающиеся мастики имеют худшие физико-технические показатели, но эти материалы наименее дороги, средства их нанесения (электрогерметизаторы отечественного производства) вполне доступны, сами мастики всегда готовы к применению.

Более высокие показатели у высыхающих мастик. Их наносят обычно с применением самых простых средств, но из-за наличия в них довольно значительного количества растворителей, которые при высыхании улетучиваются. Расход этих материалов сравнительно более высок. Кроме того, некоторые виды высыхающих мастик не рекомендуются наносить при температуре воздуха от 0 С и ниже - существенный недостаток в российских климатических условиях.

Самыми высокими физико-техническими показателями обладают отверждающиеся мастики. Они наиболее удовлетворяют условиям работы герметиков в конструкциях, как в случае нового строительства, так и при ремонте. Однокомпонентные мастики всегда готовы к применению. Устройство для их нанесения (шприцы разнообразных конструкций, электрогерметизаторы) не дефицитны. Но у мастик этой группы есть слабое место - необходимость строгой герметичности тары. Это требуется потому, что - напомним - отверждение однокомпонентных мастик происходит непрерывно под воздействием влаги воздуха, начиная с момента их изготовления. Для импортных аналогичных материалов вопрос давно решен: мастику помещают в герметичные жесткие патроны (картриджи) или в мягкие непроницаемые пластиковые баллончики. Поэтому она не только легко и удобно наносится, с помощью шприцев, но и обладает продолжительным сроком хранения -12 и более месяцев.

К сожалению, нередко отечественные мастики этой группы или выпускают в негерметичной полиэтиленовой упаковке, или затаривают в закрывающиеся крышками ведра, что не позволяет хранить материалы дольше 3-4 мес.

То, что двухкомпонентную отверждающуюся мастику перед нанесением необходимо сначала приготовить, не является недостатком. Наоборот, в ходе приготовления в принципе возможна дополнительная регулировка ее свойств применительно к реально складывающимся условиям: для изменения отдельных показателей мастики (вязкости, цвета, жизнеспособности, твердости и др.) в нее могут вводится дополнительные специфические добавки. Кроме того, компоненты ее могут порознь хранится 6-12 месяцев и более.

Тем не менее, двухкомпонентные мастики требуют точности и аккуратности в приготовлении и нанесении. К сожалению, выпуск давно разработанных в России простых и удобных механизмов (смесительно-заправочных устройств и шприцев), могущих значительно упростить указанные операции никак не осваивается нашей промышленностью.

Герметизирующие мастики, представлены на российском рынке, как отечественными производителями: компания "Гермопласт", "ТЕХПЛАСТ ПСМ" и др., так и западными: "Bayer",

"Bostik", "Dow Corning", "EMFI" и др

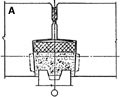

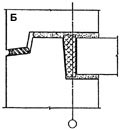

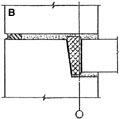

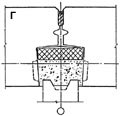

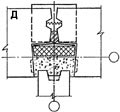

Рис. 1

Конструкции стыков железобетонных панелей (PARASTEK BETON).

А - вертикальный стык закрытого типа;

В - горизонтальный стык закрытого типа;

В - плоский горизонтальный стык закрытого типа;

Г - вертикальный стык дренированного типа;

Д - вертикальный стык открытого типа.

1 - наружная стеновая панель;

2 - внутренняя стеновая панель;

3 - панель перекрытия;

4 - верхняя горизонтальная грань наружной панели;

5 - нижняя горизонтальная грань наружной панели;

6 - противодождевой зуб;

7 - противодождевой гребень;

8 - герметизирующая мастика;

9 - уплотняющая прокладка;

10 - воздухозащитная оклеечная изоляция;

11 - теплоизоляционный вкладыш;

12 - бетон замоноличивания стыка;

13 - цементно-песчаный раствор;

14 - декомпрессионная полость;

15 - водоотбойный экран;

16- водоотводящий фартук.

Рис. 2

Примеры устройства вертикальных швов фирмы (PARASTEK BETON).

Дата добавления: 2017-01-16; просмотров: 1756;