Тема №7. Ультразвуковые установки

Современная технология механической обработки конструкционных материалов достигла больших успехов, а выпускаемые промышленностью металлорежущие станки – высокой степени совершенства и высокой производительности, что позволяет с успехом решать различные задачи, выдвигаемые бурным процессом развития техники.

Однако развитие техники привело к появлению новых материалов, механическая обработка которых традиционными способами затруднена. К ним относятся, прежде всего, такие материалы с высокой твердостью, как вольфрамосодержащие и титанокарбидные сплавы, алмаз, рубин, лейкосапфир, закаленные стали, магнитные сплавы из редкоземельных элементов, термокорунд и др. Из традиционных способов при обработке таких материалов применяется только шлифование. Обработка другой группы материалов, таких как германий, кремний, ферриты, керамика, стекло, кварц, полудрагоценные и поделочные минералы и материалы, затруднена их очень большой хрупкостью. Такие материалы не выдерживают усилий, возникающих при традиционной механической обработке.

Поскольку именно перечисленные выше материалы во многом определяют прогресс техники, возникает необходимость эффективно обрабатывать детали из подобных, «необрабатываемых традиционными способами», материалов.

Для решения проблемы обработки сверхтвердых и хрупких материалов разработаны и внедрены в практику специальные способы обработки: алмазосодержащим вращающимся инструментом, электрохимический, электроэрозионный, электронно-лучевой, ультразвуковой. Все перечисленные способы обработки характеризуются очень высокой экологической опасностью и энергоемкостью процесса. Так, наиболее широко используемый в практике способ обработки алмазосодержащим вращающимся инструментом характеризуется энергоемкостью (затратами электрической энергии на съем единицы объема обрабатываемого материала), приблизительно равной

2000 Дж/мм3, обеспечивая выполнение отверстий диаметром не более 25 мм с производительностью не выше 0,5 мм/мин. При такой обработке используется большое количество охлаждающей воды (не менее 1...5 л/мин), причем очистка ее от мелкодисперсного порошка разрушаемого материала (например, стекла) является сложной проблемой. При механической обработке с помощью алмазосодержащих инструментов используются мощные, высокоскоростные сверлильные станки. Износ рабочего инструмента достигает 5% от глубины выполняемых отверстий, а изготовление алмазосодержащих инструментов диаметром более 25 мм является технически неразрешимой задачей.

Приведенные данные по энергозатратам и расходу материалов при алмазном сверлении обуславливают высокую стоимость выполнения одного отверстия (до 15 долларов США). Очевидно, что такой способ обработки будет экологически опасным (акустический шум, вращающийся с большой частотой рабочий инструмент, унос большого количества воды с мелкодисперсным порошком и т.п.) и не ресурсосберегающим (большой расход алмазного инструмента, малая производительность сверления, большой расход воды, большое энергопотребление). Преимущества ультразвукового (УЗ) способа обработки перед другими заключаются в возможности обрабатывать непроводящие и непрозрачные материалы, а также в отсутствии после обработки остаточных напряжений, приводящих при использовании других способов к образованию трещин на обрабатываемой поверхности.

Ультразвуковым способом эффективно обрабатываются такие хрупкие материалы, как агат, алебастр, алмаз, гипс, германий, гранит, графит, карбид бора, кварц, керамика, корунд, кремний, мрамор, нефрит, перламутр, рубин, сапфир, стекло, твердые сплавы, термокорунд, фарфор, фаянс, ферриты, хрусталь, яшма и многие другие. Ультразвуковой способ обработки представляет собой разновидность обработки долблением - хрупкий материал выкалывается из изделия ударами зерен более твердого абразива, которые направляются торцом рабочего инструмента, колеблющегося с ультразвуковой частотой.

Применение ультразвуковых колебаний позволяет интенсифицировать процесс хрупкого разрушения обрабатываемого материала за счет создания сетки микротрещин и выколов на поверхности. Технология ультразвуковой обработки заключается в подаче абразивной суспензии в рабочую зону, т.е. в пространство между колеблющимся с высокой частотой торцом рабочего инструмента и поверхностью обрабатываемого изделия. Зерна абразива под действием ударов колеблющегося инструмента ударяют по поверхности обрабатываемого изделия и проводят его разрушение. В качестве абразива обычно используются карбид бора или карбид кремния, в качестве транспортируемой жидкости – обычная вода. Вследствие воздействия частичек абразива на поверхность рабочего инструмента происходит его разрушение. Для уменьшения износа рабочего инструмента его обычно выполняют из вязких материалов, не разрушающихся под действием ударных нагрузок. Частицы абразива под действием ударов раскалываются. Поэтому в зону обработки непрерывно подается абразивная суспензия, несущая зерна свежего абразива и удаляющая частицы снятого материала и размельченный абразив. Для уменьшения шумового воздействия от работающих ультразвуковых аппаратов, рабочая частота выбирается достаточно высокой, обычно это 22 КГц или более. Подача рабочего инструмента в направлении колебаний обеспечивает формирование полости, копирующей форму рабочего инструмента. Таким образом, ультразвуковая размерная обработка базируется на двух основных процессах:

1. Ударном внедрении абразивных зерен, вызывающих выкалывание частиц обрабатываемого материала;

2. Циркуляции и смене абразива в рабочей зоне.

Обязательным условием высокопроизводительной ультразвуковой обработки материалов является интенсивное протекание этих двух процессов. Ограничения, возникающие для протекания одного из этих процессов, вызывают снижение эффективности всей ультразвуковой обработки.

Производительность ультразвуковой обработки в значительной степени зависит от физико-механических свойств материалов, частоты и амплитуды колебаний рабочего инструмента, зернистости абразива и нагрузки на инструмент. Влияние всех этих факторов на процесс ультразвуковой размерной обработки будет рассмотрено далее. Способ ультразвуковой обработки начал применяться в промышленности уже в начале шестидесятых годов. С его помощью удалось существенно упростить и ускорить технологию изготовления фасонных деталей из твердых и хрупких материалов. Так, например, в сотни раз повысилась производительность вырезания пластин любой формы из различных керамик, полупроводниковых материалов, появилась возможность выполнять отверстия любой формы, упростилась технология изготовления матриц и пуансонов из твердых сплавов. Однако уже в первых работах по промышленному применению был выявлен основной недостаток ультразвукового способа обработки – существенное уменьшение производительности процесса по мере увеличения глубины обработки [3]. Для объяснения этого явления используется два предположения. Согласно первому [4], при увеличении боковой поверхности рабочего инструмента, контактирующей с обрабатываемым материалом, амплитуда колебаний инструмента уменьшается вследствие трения, а уменьшение амплитуды приводит к снижению производительности. Это предположение до настоящего времени не получило четкого экспериментального подтверждения. При использовании сплошных инструментов и достаточном запасе мощности применяемых генераторов (что было ранее) рассматриваемое предположение не подтверждается экспериментально. Однако, при использовании трубчатых инструментов с тонкой стенкой в комплекте с маломощными генераторами амплитуда колебаний инструмента уменьшается и скорость обработки падает.

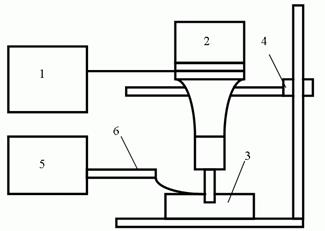

Второе предположение, основанное на результатах многочисленных экспериментов, объясняет уменьшение скорости обработки с увеличением глубины, ухудшением условий подачи свежего абразива в зону обработки и удаления продуктов обработки. Экспериментально установлено, что при отсутствии подачи свежего абразива, имеющийся разрушается так, что за 0,5...0,6 секунд размеры частиц уменьшаются в пять раз. В начале 70-х годов были детально изучены основополагающие физические принципы ультразвуковой обработки хрупких материалов. Одновременно с исследованиями физических процессов шло создание УЗ станков для промышленного использования. Первые сведения о разработке оборудования и использовании УЗ станков относятся к 1955 г. Эти станки выполнялись на базе традиционных сверлильных и фрезерных станков и характеризовались очень малой эффективностью и надежностью. Параллельно шло создание опытных образцов промышленных универсальных и специализированных ультразвуковых станков, и исследовались методические особенности их эксплуатации при решении различных задач. Типичная конструктивная схема станка для ультразвуковой обработки имеет ряд специфических узлов, отличающих его от традиционных металлорежущих станков (рисунок 7.1).

Ультразвуковой станок содержит генератор электрических колебаний ультразвуковой частоты 1, ультразвуковую колебательную систему 2, обеспечивающую преобразование электрических колебаний в механические ультразвуковые и их введение в обрабатываемое изделие 3. Для перемещения ультразвуковой колебательной системы используется механизм подачи 4. Система подачи абразивной суспензии включает в себя насос 5 и устройство подачи 6 суспензии в зону обработки. На рисунке 7.2 показан современный станок ультразвуковой обработки.

Рисунок 7.1 - Конструктивная схема ультразвукового станка

Рисунок 7.2 – Современный станок ультразвуковой обработки

Кроме того, ультразвуковой станок имеет ряд узлов, используемых в обычных металлорежущих станках: стол 7, станину 8. Ультразвуковая колебательная система содержит электромеханический преобразователь (ранее обычно использовался преобразователь магнитострикционного типа), концентратор - усилитель амплитуды ультразвуковых колебаний и рабочий инструмент. Применение концентратора обеспечивает необходимую амплитуду колебаний рабочего инструмента (10...70 мкм) на заданной рабочей частоте.

Механизм подачи прижимает рабочий инструмент к обрабатываемому изделию, укрепленному на столе, с небольшим усилием (до 3 ... – 5 кг) и по мере съема материала осуществляет подачу инструмента, поддерживая течение процесса.

Система подачи абразивной суспензии обеспечивает непрерывное поступление свежего абразива в зону обработки, осуществляет удаление продуктов обработки и охлаждение зоны обработки. Генератор обеспечивает преобразование энергии сети переменного тока (50 Гц) в энергию электрических колебаний ультразвуковой частоты и предназначен для питания преобразователя ультразвуковой колебательной системы. До начала 90 годов в нашей стране и за рубежом было создано несколько десятков установок и станков для размерной УЗ обработки деталей из твердых хрупких материалов. Мощность этих установок и станков варьировалась в очень широких пределах (от 0,03 до 4 кВт), что позволяло вести обработку деталей различных размеров, например, выполнять сквозные и глухие отверстия диаметром от 0,1 до 60 мм [7]. Минимальный диаметр выполняемых отверстий определялся прочностью инструмента, а максимальный - мощностью используемого генератора УЗ колебаний. Все разработанные и использовавшиеся ультразвуковые станки подразделялись на две группы:

– переносные, малогабаритные установки для выполнения отверстий диаметром до 1...3 мм;

– стационарные промышленные установки для выполнения отверстий диаметром до 60 мм.

К первой группе относились небольшие УЗ установки с колебательной системой, которую во время работы можно было держать в руках (аналогично ручной электрической дрели). Такая установка применялась при выполнении малых отверстий (диаметром не более 3 мм) на небольшую глубину (не более 3... – 5 мм), а также при УЗ гравировании и клеймении. Мощность генераторов таких установок не превышала 100 Вт. Типичным примером переносной ультразвуковой установки являлся аппарат в форме пистолета [8], разработанный НИИ кабельной промышленности и имеющий мощность генератора около 30 Вт. Аналогичные малогабаритные переносные установки для обработки и гравирования были созданы в Англии фирмой Миллард (модель L 274) и США фирмой Bendix - Aviation - Sheffild (модель 200-А) [9,10].

Акустическим институтом АН СССР был разработан экспериментальный образец ручного УЗ станка модели УЗ - 45 на основе электрического генератора мощностью 200 Вт. Созданный станок работал в диапазоне рабочих частот 23...29 КГц, обеспечивал амплитуду колебаний рабочего инструмента 15...20 мкм. Габаритные размеры ультразвуковой колебательной системы составляли 195х20 мм и масса 0,5 кг. Станок использовался для ручной обработки (гравирование и маркировка). Следует отметить, что УЗ установки первой группы для обработки деталей из твердых хрупких материалов до настоящего времени не получили широкого развития. Обусловлено это было низкой надежностью и эффективностью самих установок, выполненных на основе ламповых генераторов, и использованием магнитострикционных преобразователей, требующих принудительного водяного охлаждения, с одной стороны, и практически полным отсутствием до 90-х годов потребностей в таких станках из-за отсутствия индивидуальных потребителей, малых предприятий и мелкосерийных производств. Поэтому наибольшее распространение до 90-х годов получили стационарные УЗ станки (как универсальные, так и специализированные) с вертикальным расположением колебательной системы. Их условно подразделяли в зависимости от функциональных возможностей на три группы:

– станки малой мощности до 200 Вт;

– танки средней мощности от 250 до 1500 Вт;

– станки большой мощности от 1600 до 4000 Вт.

Основными параметрами УЗ размерной обработки являются:

Производительность, качество обрабатываемой поверхности и точность ультразвуковой обработки.

На производительность влияют следующие факторы:

– амплитуда механических колебаний инструмента (АМК);

– характеристики материала обрабатываемого изделия и материала абразива;

– размер зерна абразива и его концентрация в суспензии;

– сила подачи инструмента на изделие и глубина обработки.

Наиболее эффективно обрабатываются такие материалы, как:

– стекло;

– керамика;

– феррит;

– германий;

– кремний;

– цветные поделочные камни.

Значительно хуже обрабатываются твердые сплавы и закаленные стали. Производительность обработки снижается с увеличением вязкости и твердости обрабатываемого материала. Производительность ультазвуковой обработки зависит, так же, и от материала абразива, при этом, чем выше его твердость, по сравнению с материалом обрабатываемого изделия, тем она больше. Зависимость роста скорости УЗ обработки особенно заметно, только для размеров зерна абразива в диапазоне зернистости 0-80 мкм, после чего скорость значительно уменьшается.

Таким образом для получения большой производительности, наиболее эффективным считается использование абразивных порошков с размером зерна 100-110 мкм.

Дата добавления: 2019-09-30; просмотров: 932;