ТЕМА 14. Восстановление деталей гальваническими покрытиями.

Учебные вопросы:

1.Сущность процесса нанесения гальванических покрытий.

2.Технологический процесс нанесения гальванических покрытий.

3.Хромирование деталей.

4.Железнение деталей.

5.Электролитическое и химическое никелирование.

6.Электролитическое натирание.

7.Защитно- декоративные покрытия.

8.Организация рабочих мест и техника безопасности.

1. Сущность процесса нанесения гальванических покрытий.

В авторемонтном производстве при восстановлении деталей нашли широкое применение гальванические и химические процессы. Они применяются для компенсации износа рабочих поверхностей деталей, а также при нанесении на детали противокоррозионных и защитно-декоративных покрытий.

Из гальванических процессов наиболее широко применяются хромирование и железнение, а также никелирование, цинкование и меднение. Применяются также химические процессы; химическое никелирование, оксидирование и фосфатирование.

Гальванические покрытия получают из электролитов, в качестве которых применяют водные растворы солей тех металлов, которыми необходимо покрыть детали.

Катодом при гальваническом; осаждении металлов из электролитов является восстанавливаемая деталь анодом — металлическая пластина.

Применяют два вида анодов: растворимые и нерастворимые. Растворимые аноды изготавливают из металла, который осаждается на детали, а нерастворимые — из свинца.

При прохождении постоянного тока через электролит на катоде разряжаются положительно заряженные ионы и, следовательно, выделяются металл и водород. На аноде при этом происходят разряд отрицательно заряженных ионов и выделение кислорода. Металл анода растворяется и переходит в раствор в виде ионов металла взамен выделившихся на катоде.

Толщина гальванических покрытий на поверхности детали обычно получается неравномерной. Причиной этого является неудовлетворительная рассеивающая способность электролитов.

Под рассеивающей способностью электролита понимают его свойство обеспечивать получение равномерных по толщине покрытий на деталях. Чем выше рассеивающая способность электролита, тем более равномерными по толщине получаются покрытия на деталях.

Рассеивающая способность электролита может быть повышена за счет изменения состава электролита. Электролиты с малой концентрацией основной соли имеют более высокую рассеивающую способность. Более равномерное по толщине покрытие может быть также получено при применении фигурных анодов, копирующих форму детали; за счет рационального размещения анодов относительно катода; постановкой дополнительных катодов и токонепроводящих экранов.

Металлические покрытия, полученные в гальванических ваннах, имеют кристаллическое строение. Однако их кристаллическая решетка в значительной степени искажена. Причинами этого являются большие внутренние напряжения и внедрение водорода, выделяющегося на катоде.

На величину внутренних напряжений и другие свойства покрытий большое влияние оказывают режим их нанесения и состав электролита. Изменяя режим электролиза и состав электролита, можно управлять качеством гальванических покрытий.

2. Технологический процесс нанесения гальванических покрытий.

Процесс нанесения покрытий на детали включает в себя три группы операций — подготовку деталей к нанесению покрытия, нанесение покрытия и обработку деталей после покрытия.

Подготовка деталей к нанесению покрытия включает следующие операции: механическую обработку поверхностей, подлежащих наращиванию; очистку деталей от окислов и предварительное обезжиривание; монтаж деталей на подвесное приспособление; изоляцию поверхностей, не подлежащих покрытию; обезжиривание деталей с последующей промывкой в воде; анодную обработку (активацию).

Предварительная механическая обработка деталей имеет цель придать восстанавливаемым поверхностям правильную геометрическую форму. Производится эта обработка в соответствии с рекомендациями по механической обработке соответствующего материала.

Очистку деталей от окислов с целью "оживления" поверхности производят путем обработки шлифовальной шкуркой или мягкими кругами с полировальной пастой. Предварительное обезжиривание деталей производят путем промывки в растворителях (уайт-спирите, дихлорэтане, бензине и др.).

При монтаже деталей на подвесное приспособление необходимо обеспечить их надежный электрический контакт с токопроводящей штангой, благоприятные условия для равномерного распределения покрытия по поверхности детали и для удаления пузырьков водорода, выделяющихся при электролизе. Для защиты поверхностей, не подлежащих наращиванию, применяют: цапонлак в смеси с нитроэмалью в соотношении 1:2 (его наносят в несколько слоев при послойной сушке на воздухе); чехлы из полихлорвинилового пластиката толщиной 0,3 ... 0,5 мм; различные футляры, втулки, экраны, изготовленные из неэлектропроводных кислотостойких материалов (эбонит, текстолит, винипласт и т. п.).

Окончательное обезжиривание подлежащих наращиванию поверхностей деталей производят путем электрохимической обработки в щелочных растворах следующего состава: едкий натр -10 кг/м3, сода кальцинированная — 25 кг/м3, тринатрийфосфат — 25 кг/м3, эмульгатор ОП-7 3...5 кг/м3. Режим обезжиривания: температура раствора 70...80°С; плотность тока 5... 10 А/дм; длительность процесса 1 ... 2 мин.

После обезжиривания детали промывают в горячей, а затем в холодной воде. Сплошная без разрывов пленка воды на обезжиренной поверхности свидетельствует о хорошем качестве удаления жиров. Активацию (анодную обработку) производят для удаления тончайших окисных пленок с поверхности детали и обеспечения наиболее прочного сцеплений гальванического покрытия с деталью.

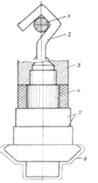

Подвесное приспособление для хромирования шеек под подшипники на ведущей шестерне заднего моста автомобиля ГАЗ-53А:

1. токоподводящая штанга;

2. крючок;

3 . гайка;

4 . изоляционная втулка;

5. хромируемые поверхности;

6 . защитный чехол.

Эта операция непосредственно предшествует нанесению покрытия.

При хромировании анодную обработку производят в основном электролите. Детали завешивают в ванну для хромирования и для прогрева выдерживают 1 ...2 мин без тока, а затем подвергают обработке на аноде в течение 30... 45 с при анодной плотности тока 25 ... 35 А/дм. После этого, не вынимая детали из электролита, переключают их на котод и наносят покрытие.

При железнении активацию также производят путем анодной обработки деталей в специальной ванне с 30%-ным водным раствором серной кислоты в течение 2...3 мин, при температуре 18...25°С и анодной плотности тока: для стальных деталей 60...70 А/дм2, для чугунных 10... 16 А/дм2 и для деталей из алюминиевых сплавов 1 00... 120 А/дм2.

По завершении активации детали, подлежащие железнению, промывают сначала в холодной, а затем в горячей воде при температуре 50 ...60°С, где их одновременно подогревают до температуры, близкой к температуре электролита для железнения. Подогретые детали загружают в ванну для железнения и после выдержки в течение 10... 20 с включают ток. Наращивание покрытия в начале в течение 2...5 мин ведут при катодной плотности тока 1...5 А/дм2, а затем постепенно (в течение 2... 10 мин) повышают плотность тока до величины, установленной режимом.

Обработка деталей после нанесения покрытия включает следующие, операции: нейтрализацию детали от остатков электролита; промывку деталей в холодной и горячей воде; демонтаж деталей с подвесного приспособления и удаление изоляции; сушку деталей; термическую обработку (при необходимости); механическую обработку деталей до требуемого размера.

Этот порядок выполнения заключительных операций сохраняется при нанесении покрытий из любых электролитов, однако конкретные процессы имеют некоторые особенности.

Так, если детали подвергаются хромированию, то их сначала промывают в ванне с дистиллированной водой (для улавливания электролита), а затем - - в проточной воде, после чего погружают на 0,5...! минв3...5%-ный раствор кальцинированной соды (для нейтрализации остатков электролита) и окончательно промывают в теплой воде. Затем детали снимают с подвесных приспособлений, удаляют с них изоляцию и сушат в сушильном шкафу при температуре 120...130°С. В некоторых случаях для снятия внутренних напряжений в хромовых покрытиях детали проходят термообработку с нагревом до 180...200°С в масляной ванне и выдержкой при этой температуре в течение 1 ... 2ч.

После железнения детали промывают в горячей воде, затем подвергают нейтрализации от остатков электролита в 10%-ном растворе каустической соды при температуре 70 ... 80 °С в течение 5 ... 10 мин, после чего снова промывают в горячей воде и демонтируют с подвесных приспособлений.

3. Хромирование деталей.

Из всех гальванических процессов, применяемых в авторемонтном производстве, наиболее широкое применение получило хромирование, которое применяется для компенсации износа деталей, а также в качестве антикоррозионного и декоративного покрытия. Широкое применение хромирования объясняется высокой твердостью (Нц = 4... 12ГПа) электролитического хрома и его большой износостойкостью, которая в 2... 3 раза превышает износостойкость закаленной стали 45. Электролитический хром имеет высокую кислотостойкость и теплостойкость, а также прочно сцепляется почти с любыми металлами.

Наряду с достоинствами процесс хромирования имеет и недостатки, к числу которых следует отнести: сравнительно низкую производительность процесса (не более 0,03мм/ч) из-за малых значений электрохимического эквивалента (0,324 г/А-ч) и выхода металла по току (12 ... 15%); невозможность восстановления деталей с большим износом, так как хромовые покрытия толщиной более 0,3 ... 0,4 мм имеют пониженные механические свойства; относительно высокую стоимость процесса хромирования. В качестве электролита при хромировании применяется водный раствор хромового ангидрида (СгОз) и серной кислоты. Концентрация хромового ангидрида может изменяться в электролите в пределах 150.. .400 кг/м3. Концентрация серной кислоты должна соответствовать отношению №SO4: СЮз=1:100 [1:(80...125)].

В процессе хромирования на катоде происходят восстановление шестивалентного хрома (СгОз) до трехвалентного (СпОз), отложение металлического хрома и выделение водорода. На аноде при этом протекают окислительные процессы: окисление трехвалентного хрома до шестивалентного и выделение кислорода.

Состав электролита при эксплуатации ванны хромирования непрерывно изменяется за счет расхода хромового ангидрида на отложение металлического хрома, поэтому его необходимо периодически контролировать и корректировать.

Хромовые покрытия снижают усталостную прочность деталей на 20...30%.

4. Железнение деталей.

Железнением называется процесс получения твердых износостойких железных покрытий из горячих хлористых электролитов.

В качестве электролита при железнении применяют водный раствор хлористого железа (РеС12-4Н2О), содержащий небольшое количество соляной кислоты (НС1), и некоторые другие компоненты, которые вводятся для повышения прочности сцепления покрытия с деталью (хлористый марганец МпС12-4Н2О) или для улучшения износостойкости (хлористый никель NiCl-4H2O).

Концентрация хлористого железа в электролите может изменяться в пределах 200 .. . 700 кг/м3. Электролиты с низкой концентрацией хлористого железа (200... 220 кг/м) обеспечивают получение покрытий небольшой толщины (до 0,3...0,4 мм), но с высокой твердостью. Из электролитов высокой концентрации (650...700 кг/м3РеС12-4Н2О) могут быть получены покрытия толщиной 0,8...! мм и более, однако с меньшей твердостью.

Содержание соляной кислоты в электролите должно быть в пределах 1,2...3 кг/м3. При более низком ее содержании снижается выход металла по току, и в электролите образуется гидроокись железа, которая, попадая в покрытие, ухудшает его качество. Повышение кислотности электролита не ухудшает качества покрытия, но снижает выход металла по току.

Наиболее рациональным является электролит средней концентрации, содержащий (400+200) кг/м3 РеС12-4Н2О, (2+0,2) кг/м3 НС1 и(10+2) кг/м3 МпСЬ*4Н2О. Этот электролит стабилен в работе и почти не требует корректирования состава по содержанию основной соли, обеспечивает получение равномерных покрытий с необходимой твердостью и толщиной, имеет высокий выход металла по току и способствует повышению прочности соединения покрытий с поверхностью детали, так как содержит хлористый марганец.

Процесс нанесения покрытия при железнении производится в стальных ваннах, внутренняя поверхность которых футерована кислотостойким материалом.

Учитывая повышенную агрессивность хлористых электролитов, в качестве футеровки для ванн применяют графитовые плитки, пропитанные смолой, хорошая теплопроводность материала которых позволяет производить нагрев электролита в таких ваннах через водяную рубашку.

Ванны для железнения изготавливают также из фаолита. Этот материал обладает высокой кислотостойкостью, но имеет плохую теплопроводность, поэтому нагрев электролита до требуемой температуры в этом случае производят нагревателями, помещенными в электролит.

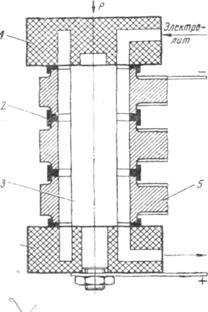

Электролизная ячейка для железнения отверстий в нижней головке шатунов:

1. верхняя плита;

2. уплотнительные прокладки;

3. анод;

4. нижняя плита;

5. шатуны.

5. Электролитическое и химическое никелирование.

Процесс никелирования как способ компенсации износа деталей в ряде случаев может успешно заменить хромирование, особенно при восстановлении деталей, работающих в коррозионной среде. Применяют два способа никелирования: электролитический и химический.

Электролитическое износостойкое никелирование - - это процесс получения никель-фосфорных покрытий, содержащих 2 ... 3 % фосфора.

В качестве электролита при этом используют водный раствор, в состав которого входят 175 кг/м3 сернокислого никеля, 50 кг/м3 хлористого никеля и 50 кг/м3 фосфорной кислоты.

Процесс проводится при растворимых никелевых анодах. Режим электролиза: плотность тока 5...40 А/дм2, температура электролита 75...95°С. В зависимости от режима твердость покрытия составляет Нц = 3,5 ... 7,2 ГПа.

Процесс износостойкого электролитического никелирования* имеет перед хромированием следующие преимущества: высокий выход металла по току до 90...95%; меньший расход электроэнергии; более высокую скорость нанесения покрытия (0,24 мм/ч). Износостойкость покрытия достаточно высокая, но она все же уступает износостойкости электролитического хрома.

Никель-фосфорные покрытия после нагрева до 400 °С и выдержки при этой температуре в течение одного часа приобретают более высокую твердость и износостойкость и могут применяться при восстановлении деталей вместо хромирования.

Химическое никелирование. Так называется процесс получения никель-фосфорных покрытий с содержанием фосфора 3... 10% из растворов солей контактным способом без затраты электроэнергии. В состав раствора для химического никелирования входят следующие составляющие: сернокислый никель - 20 кг/м3; гипофосфит натрия - 24 кг/м3; уксуснокислый натрий -10кг/м3. Покрытие наносят в эмалированной стальной ванне при температуре раствора 90...96°С. Скорость отложения покрытия О,О22...0,024 мм/ч. Раствор используется раз и после нанесения покрытия на детали заменяется новым. Из одного раствора можно получить покрытие толщиной 25.. .ЗОмкм. При необходимости получить покрытие большей толщины детали погружают в свежий раствор.

Твердость покрытия составляет hjj,—3,5...4,0 ГПа. Она может быть повышена термической обработкой (нагрев до 350...400°С с выдержкой 1... 1,5 ч) до Нц= 8,0...8,5 ГПа. Покрытие имеет высокую плотность и равномерно по толщине. Химическое никелирование применяют при восстановлении деталей с небольшим износом.

6.Электролитическое натирание.

Электролитическое натирание применяют при восстановлении цилиндрических поверхностей деталей, имеющих небольшой износ. Восстанавливаемую деталь, являющуюся катодом, устанавливают в патроне токарного станка или другого устройства, обеспечивающего ее вращение со скоростью 10...20м/мин. Анодом служит графитовый стержень, покрытый адсорбирующим материалом (сукно, стеклянное волокно, хлопчатобумажная ткань и др.). На анод непрерывно подается электролит, который пропитывает адсорбирующий материал. Процесс осуществляется при относительном перемещении анода и катода. В зависимости от применяемого электролита можно наносить покрытия из хрома, цинка, меди, железа и других металлов.

Электролитическое натирание цинком применяют при восстановлении посадочных поверхностей отверстий в корпусных чугунных деталях. При этом используется электролит следующего состава: сернокислый цинк - - 700 кг/м3; борная кислота — 30 кг/м3. Процесс натирания начинают при плотности тока 30.. .50 А/дм2, постепенно повышая ее до 200 А/дм2. Скорость нанесения покрытия при этом составляет 8... 10 мкм/мин. Прочность сцепления покрытия с чугунной деталью невысокая и не превышает 20 МПа. Электролитическое натирание железом производится с применением хлористого электролита высокой концентрации (до 600 кг/м1 хлористого железа) при плотности тока ;

200 А/дм . Покрытие получается с твердостью Нц —5,8 ... 6,0 ГПа.

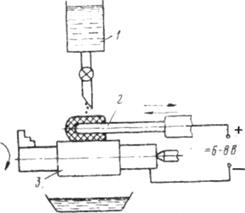

Схема установки для нанесения покрытий электролитическим натиранием:

1.бак с электролитом;

2 .анод;

3.деталь;

4. защитно- декоративные покрытия.

Гальванические покрытия широко применяются в авторемонтном производстве для защиты деталей от коррозии и придания им красивого внешнего вида. По роду защитного действия гальванические покрытия подразделяются на анодные и катодные.

В автомобилестроении наибольшее применение нашли многослойные катодные защитно-декоративные покрытия. Наибольшей стойкостью обладают четырехслойные покрытия, которые получают путём последовательного нанесения слоев никеля, меди, никеля и хрома.

Технологический процесс нанесения защитно-декоративных покрытий не отличается от процесса нанесения износостойких покрытий. Однако в процесс подготовки детали к покрытию и обработки ее после покрытия необходимо включить операцию полирования, которая производится войлочными кругами с пастой ГОИ.

Меднение. Электролитическое меднение применяют в качестве подслоя при защитно-декоративном никелировании и хромировании, а также для защиты поверхностей детали от цементации.

Наиболее часто при меднении применяют простой и недорогой сернокислый электролит, состоящий из водного раствора медного купороса (200...250 кг/м3) и серной кислоты (5 0... 75 кг/м3). Нанесение покрытия производится при использовании растворимых медных анодов при режиме: плотность тока 1... 3 А/дм ; температура электролита 18... 2 0 ° С.

Никелирование. Электролитическое никелирование применяют в качестве подслоя при декоративном - хромировании. Электролитом при никелировании служит водный раствор сернокислого никеля в который вводят различные добавки: сернокислый натрий для увеличения электропроводности, сернокислый магний для получения более светлых покрытий и хлористый натрий или калий для повышения растворимости никелевых анодов. Процесс осуществляется при комнатной температуре электролита и плотности тока 0,5...! А/дм .

Цинкование в авторемонтном производстве применяется главным образом для защиты от коррозии мелких крепежных деталей. Наибольшее применение при цинковании нашли сернокислые электролиты, в состав которых входят: сернокислый цинк (200...250 кг/м3), сернокислый аммоний (20.. .30 кг/м3)' сернокислый натрий (50... 100 кг/м3) и декстрин (8 ... 12 кг/м3). Нанесение покрытий производится в специальных вращающихся барабанах или колоколах при комнатной температуре электролита и плотности тока 3...5 А/дм2

Оксидирование стальных деталей производится путем их обработки в горячих щелочных растворах, содержащих окислители. При этом на поверхности деталей образуется оксидная пленка толщиной 0,6...1,5 мкм, которая имеет высокую прочность и надежно защищает металл от коррозии. Оксидированию подвергают нормали и некоторые детали арматуры кузова.

Оксидирование производят в растворе, содержащем 700...800 кг/м3 едкого натра с добавкой в качестве окислителей 200...250 кг/м3 азотнокислого натрия и 50...70 кг/м азотистокислого натрия при температуре раствора 140... 145°С с выдержкой 40. ..50 мин. После такой обработки детали промывают в воде и для того, чтобы закрыть поры в покрытии, пропитывают в машинном масле при температуре 110... 115°С.

Фосфатирование — это химический процесс создания на поверхности деталей защитных пленок, состоящих из сложных солей фосфора, марганца и железа. Защитная пленка имеет толщину от 8 до 40 мкм, обладает пористостью, имеет небольшую твердость и хорошо прирабатывается.

Фосфатирование производят в 30 ... 35%-ном водном растворе препарата "Мажеф" при температуре 95... 98 °С в течение 30...50 мин. Его применяют в качестве грунта при окраске деталей кузова и для улучшения прирабатываемости деталей.

8.Организация рабочих мест и техника безопасности.

Основное оборудование участка гальванических покрытий состоит из ванн для нанесения покрытий и вспомогательных ванн для обезжиривания, травления и промывки деталей. Ванны необходимо устанавливать в строгом соответствии с технологическим процессом. Учитывая, что в авторемонтном производстве применяют несколько различных процессов нанесения покрытий, в целях экономии площади рекомендуется основные ванны устанавливать у стен участка, а вспомогательные — посредине.

Если в качестве источников питания применяют выпрямители, то их следует устанавливать вблизи от ванн — потребителей тока.

Для загрузки и выгрузки деталей, а также для транспортировки от одной ванны к другой обычно применяют электротельферы.

Наиболее вредными для здоровья работающих на гальванических участках, являются электролиты. Большинство кислотных и щелочных электролитов очень токсично и отрицательно действует на дыхательные пути и кожные покровы работающих. Гальванические процессы протекают, как правило, с выделением кислорода и водорода. Выделяющиеся газы увлекают с собой мельчайшие частички электролита и таким образом насыщают воздух в помещении вредными парами.

Учитывая это, при оборудовании гальванических участков особое внимание уделяют вентиляции помещений.

На гальванических участках рекомендуется иметь общую приточно-вытяжную вентиляцию с 8... 10-кратным обменом воздуха в час. Кроме общей вентиляции, каждая ванна с вредными выделениями должна иметь двусторонний бортовой отсос воздуха. Мощность бортовых отсосов определяют исходя из объема воздуха, забираемого с 1 м2 поверхности ванны в час. Для ванн хромирования этот показатель должен быть 6000 м3/ч, для железнения 4800, для никелирования 2500, для меднения 2000, для электролитического обезжиривания 3000 мэ/ч.

При работе на гальванических участках необходимо применять резиновую обувь, перчатки и фартуки. В помещении должны устанавливаться фонтанчики с водой для обмывки кожных покровов, на которые может случайно попасть электролит. Полы и стены гальванического участка должны быть покрыты керамической плиткой и ежедневно промываться.

В целях охраны окружающей среды сточные воды после промывки деталей необходимо прежде, чем спускать в канализацию, пропускать через очистные сооружения.

Дата добавления: 2021-05-28; просмотров: 670;