ТЕМА 10. Восстановления деталей способом давления (пластического деформирования).

Учебные вопросы:

1. Сущность процесса восстановления деталей давлением.

2. Восстановление размеров изношенных поверхностей деталей.

3. Восстановление формы и механических свойств материала деталей.

1.Устранение дефектов при восстановлении деталей автомобиля способом давления основано на использовании пластических свойств металла, из которого они изготовлены.

Под пластичностью металлов понимают их способность под действием нагрузок изменять форму и размеры без разрушения.

Пластическую деформацию деталей производят как в холодном, так и в горячем состоянии в специальных приспособлениях на прессах. При обработке деталей в холодном состоянии пластическая деформация происходит за счёт сдвига отдельных частей кристаллов относительно друг друга по плоскости скольжения. При сдвиге кристаллов происходит искажение кристаллической решетки и образование на плоскостях скольжения мелких осколков кристаллов, которые создают шероховатость, препятствующую дальнейшему перемещению кристаллов. Таким образом, пластическая деформация металла в холодном состоянии упрочняет металл. Это явление упрочнения металла при деформации в холодном состоянии получило название наклёпка.

Пластическая деформация деталей в холодном состоянии требует приложения больших усилий, поэтому при восстановлении деталей очень часто их нагревают. Температура нагрева деталей должна быть минимальной, но не ниже той, при которой повышаются пластические свойства металла.

После обработки деталей пластическим деформированием в горячем состоянии их необходимо подвергать повторной термической обработке.

2. Изменение размеров изношенных поверхностей деталей при восстановлении их способом давления достигается за счёт перемещения металла с нерабочих элементов деталей на изношенные.

Процесс восстановления деталей состоит из подготовки детали, деформирования и обработки после деформирования.

Подготовка деталей к деформирования включает отжиг или высокий отпуск обрабатываемых поверхностей перед холодным деформированием или нагрев их перед горячим деформированием.

Стальные детали с твёрдостью не более HRC 25.. .30, а также детали из цветных металлов подвергаются деформированию в холодном состоянии без предварительной термообработки. Во всех остальных случаях производится термообработка деталей перед холодным деформированием или нагрев перед горячим деформированием.

Обработка деталей после деформации сводится к механической обработке восстановленных поверхностей до требуемых размеров. При необходимости применяют так же термическую обработку. Пластическое деформирование деталей с целью восстановления изношенных поверхностей производят с помощью следующих видов обработки: осадки, раздачи, обжатия, вытяжки и накатки.

Осадку применяют для уменьшения внутреннего и увеличения наружного диаметра полых деталей, а также увеличение наружного диаметра сплошных деталей за счёт уменьшения их длины. Осадку втулок из цветных металлов производят в специальных приспособлениях в холодном состоянии.

Для сохранения во втулках отверстий и прорезей в них устанавливают вставки, копирующие форму и размеры этих элементов деталей.

Осадкой восстанавливают так же стальные детали: шейки валов, расположенные на концах детали, толкатели клапанов и др. Деформацию деталей при этом производят в специальных штампах при нагреве до температуры ковки.

Раздачей восстанавливают наружные размеры полых деталей за счёт увеличения их внутренних размеров. Раздачей восстанавливают поршневые пальцы, посадочные поверхности под подшипники чашек дифференциала, наружные поверхности труб полуосей и др.

Раздачу деталей производят сферическими прошивками в холодном состоянии. Если деталь подвергалась закалке или цементации, что их перед раздачей подвергают отжигу или высокому отпуску, а после раздачи восстанавливают первоначальную термическую обработку.

Обжатие применяют для уменьшения внутреннего диаметра полых деталей за счёт уменьшения их наружного диаметра. Этим способом можно восстанавливать втулки из цветных металлов, отверстия в проушинах рулевых сошек, рычагах поворотных цапф и т.п.

После восстановления обжатием детали должны быть проверены на отсутствие трещин.

Вытяжка применяется для увеличения длины деталей за счёт местного обжатия. Этим способом восстанавливают длину всевозможных тяг, толкателей и др. деталей. Деформацию производят чаще всего в холодном состоянии.

Накатка применяется при компенсации износа наружных цилиндрических поверхностей деталей за счёт выдавливания металла из восстанавливаемых поверхностей. При накатке детали её устанавливают в патроне или центрах токарного станка, а оправку с накаточным роликом или шариком - на суппорте станка вместо резца. Накаткой восстанавливают поворотные цапфы, валы коробок передач и др. детали.

Высота подъёма металла на сторону не должна превышать 0,2 мм, а уменьшение опорной поверхности - 50%. Накатку производят роликом с шагом зубьев 1,5-1,8 мм, ск. Вращения детали 15 м/мин, продольная подача 0,6 мм/об, поперечная подача 0,1 мм/об, охлаждение машинным маслом. Накатку следует применять при восстановлении поверхностей деталей, воспринимающих удельную нагрузку не более 7 МПа.

Преимущества способа: простота технического процесса и применяемого оборудования, особенно при выполнении деформирования в холодном состоянии; высокая экономическая эффективность процесса, т.к отсутствуют дополнительные расходы материалов, а трудоёмкость работ небольшая.

К недостаткам этого способа следует отнести ограниченную номенклатуру восстанавливаемых деталей, а так же некоторое снижение механической прочности деталей.

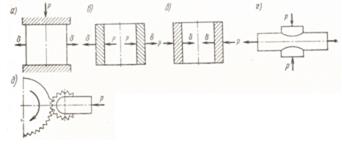

Принципиальные схемы восстановления деталей давлением:

а) осадка;

б) раздача;

в) обжатие;

г) вытяжка;

д) накатка.

Р- усилие

д - деформация.

3. В процессе эксплуатации многие детали автомобилей теряют свою первоначальную форму вследствие деформаций изгиба и скручивания.

Этот дефект деталей устраняется правкой. Правке подвергают балки передних мостов, детали рамы, коленчатые и распределительные валы, шатуны и др.

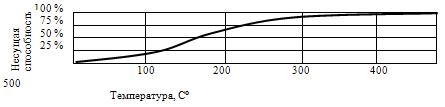

В авторемонтном производстве применяют два способа правки: статическим нагружением (под прессом) и наклёпом. Подавляющее большинство деталей правят под прессом в холодном состоянии. Для повышения стабильности правки и увеличения несущей способности деталей их подвергают после правки термической обработке. Это наглядно видно из приведённого ниже графика.

Правка наклёпом не имеет недостатков, её ведут пневматическим молотком с закруглённым бойком для нанесения ударов по нерабочим поверхностям детали (правку коленчатых валов производят наклёпом щёк).

Преимуществами правки наклёпом являются: стабильность правки во времени; высокая точность (до 0,002 мм); высокая производительность; отсутствие снижения усталостной прочности. Детали, при их восстановлении различными методами компенсации износа утрачивают свою первоначальную усталостную прочность и износостойкость. Восстановить эти утраченные свойства можно путём поверхностного пластического деформирования металла (наклёпа).

Наклёп повышает твёрдость поверхностного слоя металла и создаёт в нем благоприятные остаточные напряжения.

К числу наиболее распространенных способов упрочнения деталей поверхностным пластическим деформированием относятся:

· обкатка рабочих поверхностей деталей роликами и шариками;

· чеканка;

· алмазное выглаживание;

· дробеструйная обработка и др.

Обкатка роликами и шариками применяется для упрочнения наружных и внутренних поверхностей деталей. Обкатывание наружных поверхностей производится на токарных станках при помощи специального инструмента - накатки, которая устанавливается на суппорт станка и прижимается к детали за счет поперечной подачи, усталостная прочность повышается на 20-30%.

Сущность алмазного выглаживания заключается в обработке поверхностного слоя детали, инструментом, рабочей частью которого является сферическая поверхность алмазного кристалла с радиусом закругления 1-3 мм. Алмаз устанавливается в наконечнике, который входит в пружинную оправку, закрепленную в резцедержателе суппорта токарного станка.

Режим обработки: подача 0,02 - 0,06 мм/об; скорость выглаживания 40-100 м/мин; усилие прижима алмазного наконечника 150-300 Н. Твёрдость повышается на 25-30%; износостойкость на 40-60%; усталостная прочность на 30-60%.

При восстановления пружин, рессор, торсионных валов с целью повышения их усталостной прочности применяют дробеструйную обработку механическими и пневматическими дробемётами.

Дата добавления: 2021-05-28; просмотров: 891;