Способы гидратации масел

В различных схемах гидратации для непрерывного дозирования и смешивания гидратирующего агента и масла используются струйные смесители или реакторы-турбулизаторы (последние обеспечивают более интенсивный контакт реагирующих фаз).

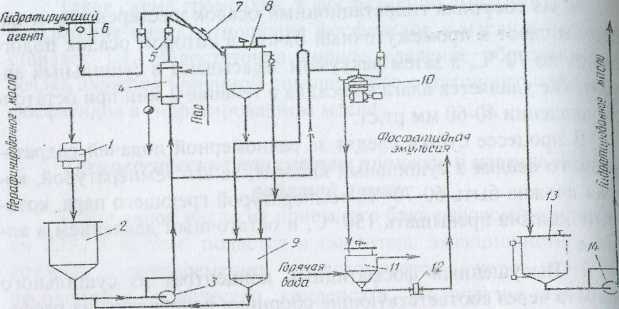

Гидратация с разделением фаз на тарельчатом отстойнике рис 34, теплообменник 5 и ротаметр 6 - в смеситель 8. Гидратирующий агент через стабилизатор уровня 7 и ротаметр 6 направляется также в смеситель 8. Смесь масла с фосфатидной эмульсией поступает в экспозитор 9. Объем экспозитора обеспечивает тридца-гиминутное пребывание масла в аппарате. Здесь при перемешивании мешалкой с частотой вращения 13 об./мин проходит коагуляция и укрупнение выделившихся хлопьев фосфатидов. Затем масло с фосфатидной эмульсией направляется на разделение в тарельчатый отстойник 10. Мутные порции поступают из отстойника 10 в бак 2, а гидратированное масло - в бак 13, откуда насосом 14 передается на высушивание, если предприятие отгружает потребителю только гидратированное масло. Если же масло предназначено для промышленной переработки, то оно без высушивания может поступать на последующие этапы рафинации. Фосфатидная эмульсия собирается в баке 11 и насосом 12 передается на высушивание для получения фосфатидного концентрата

.Гидратация с разделением фаз на сепараторах

Сепараторы установлены как в импортных, так и в отечественных линиях; производительность сепараторов составляет 80-180 и 200-300 т/сут. Эти линии могут эксплуатироваться самостоятельно, обеспечивая выпуск товарного гидратированного масла, или входить в состав полной линии рафинации для выпуска рафинированного масла. Достоинством является использование герметических сепараторов, работающих под давлением, благодаря чему можно выводить из сепаратора довольно вязкие жидкости, что позволяет повысить концентрацию фосфатидов ифосфатидной эмульсии и довести соотношение в нем фосфатиды: масло до 1:0,7. Кратковременное пребывание разделяемой жидкости в сепараторе снижает окисление фосфатидов кислородом воздуха. Легкость регулирования процесса сепарирования путем дросселирования масла на линии его выхода при помощи регулирующего клапана позволяет получить конечные продукты с постоянно высокими качественными показателями. На трубопроводах для входа ивыхода масла устанавливают контрольные фонари.

Технологическая схема гидратации с разделением фаз на сепараторах представлена на рис 34.

Рис. 34. Технологическая схема гидратации с разделением фаз на сепараторах

Нерафинированное масло, взвешенное на автоматических весах 1, поступает в бак 2 и насосом 3 через теплообменник 4 и ротаметр 5 подается в смеситель 7.

Гидрат ирующий агент через стабилизатор уровня 6 и ротаметр 5 также поступает в смеситель 7. Отсюда увлажненное масло попадает в экспозитор 8, где происходит коагуляция и формирование хлопьев осадка. Маслофосфатидная эмульсия разделяется на сепараторе 10. Из сепаратора масло собирается в бак 13 и насосом 14 передается на дальнейшую рафинацию. Фосфатидная эмульсия из сборника 11 насосом 12 передается на высушивание.. Мутные порции масла из сепаратора 10 поступают в бак 9, откуда насосом 3 подаются вновь на гидратацию или на сепарирование.

Недостатком этих, схем является использование повышенного количества воды, что определяется необходимостью придания фосфатидной эмульсии подвижности для лучшего разделения на сепараторах.

При выработке товарного гидратированпого масла, подлежащего отгрузке, завершающей стадией процесса является его высушивание. Влажное гидратированное масло не подлежит даже кратковременному хранению, так как в присутствии влаги интенсивно протекают окислительные процессы, приводящие к на-

коплению в масле продуктов окисления, а в некоторых случаях и

к росту кислотного числа.

В непрерывных схемах гидратации используют непрерывно действующие вакуум-сушильные аппараты колонного типа или вертикальные ротационно-пленочные.

Вакуум -сушильный аппарат колонного пита. Масло при температуре 85-90 дС поступает в аппарат по трубе и распыляется при помощи трех форсунок. Каплеотбойник препятствует уносу капель в вакуумную систему. В нижней части аппарата расположены контактные поверхности, состоящие из тарелок, обеспечивающих дополнительное испарение влаги из пленки масла. Процесс сушки осуществляется при остаточном давлении не более 2,66 кПа. Разрежение создается трехступенчатым пароэжек-торным или водокольцевым вакуум-насосом, подключенным к патрубку. Высушенное масло непрерывно откачивается через штуцер 1 из нижней части аппарата с помощью насоса, установленного на 5-6 м ниже аппарата для преодоления разрежения. На нагнетательной линии насоса, откачивающего масло из аппарата, имеется отвод, соединенный с регулятором уровня. Если уровень масла в аппарате ниже нормы, поплавок регулятора уровня спускается и открывает запорное устройство; часть масла по отводной трубе возвращается в аппарат.

Дата добавления: 2017-01-08; просмотров: 6068;