Контроль деталей вихретоковым методом

После настройки на стандартном образце приступают к выполнению вихретокового контроля конкретного объекта. При переходе на объект контроля необходимо выполнить компенсацию или установку рабочего нуля. Для этого вихретоковый преобразователь устанавливают на объект контроля в заведомо бездефектной области нормально к поверхности с учетом возможного краевого эффекта и настраивают рабочий ноль в ручном режиме или выполняют компенсацию. После чего приступают к сканированию поверхности объекта контроля. Следует помнить, что настройку рабочего нуля или компенсацию следует выполнять всякий раз при переходе к другому объекту контроля или при переходе к другой зоне контроля на одном объекте или перед уточнением параметров обнаруженного дефекта в ручном режиме.

При выполнении вихретокового контроля выполняется сканирование поверхности объекта контроля в автоматическом режиме преобразователем в зонах, по траекториям и с параметрами контроля заданными руководящим документом.

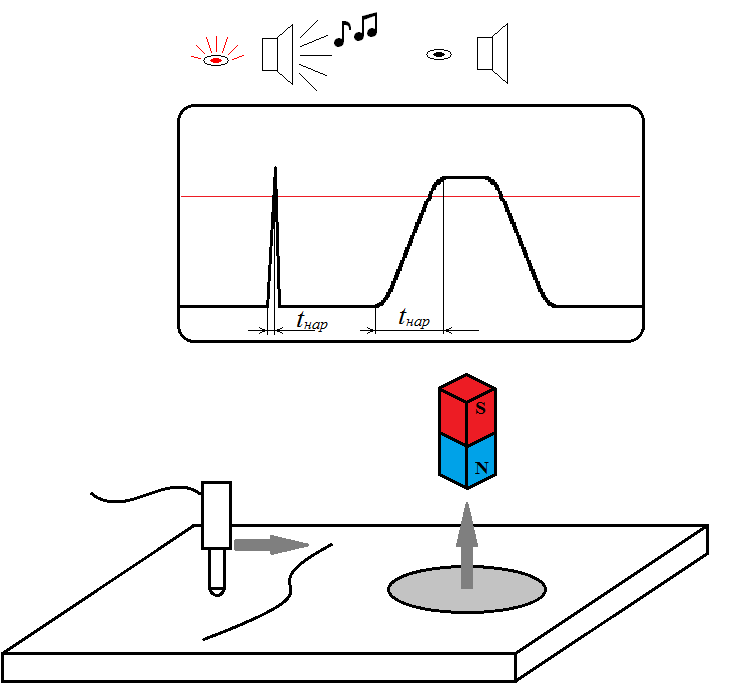

При работе в автоматическом режиме траектории сканирования выбираются таким образом, чтобы пересекать вероятный дефект по возможности под углом близким к прямому. Дефектоскоп при этом работает в динамическом режиме. Работа в динамическом режиме подразумевает не только оценку амплитуды полученного сигнала (в случае превышения порогового уровня должны сработать индикаторы дефекта) но и времени его нарастания. Так при пересечении усталостной трещины время нарастания сигнала будет незначительным, а при движении в зоне локальной неоднородности электромагнитных свойств объекта контроля (например магнитное пятно) большим. В последнем случае индикация дефекта не сработает, не смотря на то, что амплитуда сигнала превышает пороговый уровень.

Рисунок 7.10 – Работа дефектоскопа в динамическом режиме

Такая особенность работы дефектоскопа в динамическом режиме накладывает особые требования к скорости сканирования. Если скорость сканирования меньше допустимой для данного типа прибора (как правило находится в пределах 2 – 5 см/с для разных типов дефектоскопов) то при пересечении усталостной трещины время нарастания сигнала преобразователя будет настолько велико, что индикаторы дефекта могут не сработать. Это может привести к пропуску дефекта. При необходимости сканирования с меньшей скоростью следует перевести прибор в статический режим. В этом случае срабатывание индикаторов дефекта происходи при превышении сигналом уровня порога и не зависит от скорости его нарастания.

С другой стороны, превышение верхнего предела скорости (10 – 15 см/с) будет приводить к большому количеству ложных срабатываний.

Скорость сканирования является важнейшим параметром вихретокового контроля. Выбор скорости сканирования, в установленных пределах, является прерогативой дефектоскописта и обусловлен состоянием поверхности (шероховатость, наличие неровностей, покрытий…), геометрией (криволинейность поверхности, близость к краю объекта контроля…), неоднородностью структуры (сварка, наплавка, закалка, наклеп, намагниченность…) и другими факторами.

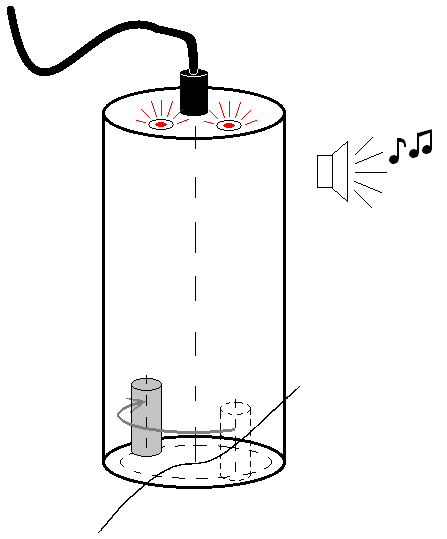

Для дефектоскопов с преобразователями роторного типа допустимо снижать скорость сканирования до нуля. У таких преобразователей измерительная головка находится в непрерывном вращательном движении внутри корпуса преобразователя, т.е. прибор находится в динамическом режиме и даже будучи установленным неподвижно над дефектом все время будет его пересекать. Однако и верхний предел скорости таких приборов ограничен и составляет не более 5 см/с.

Рисунок 7.11 – Вихретоковый преобразователь роторного типа

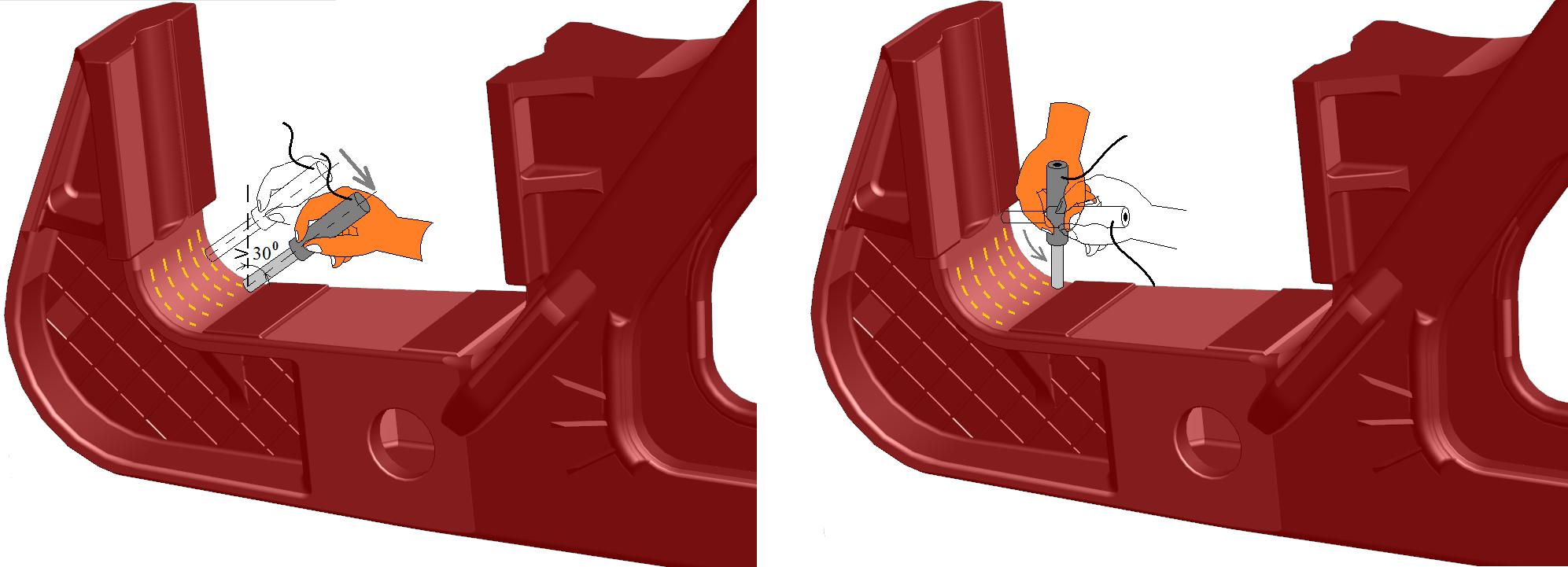

Еще одним параметром контроля является угол отклонения преобразователя от нормали. Для некоторых дефектоскопов допустимый угол отклонения составляет до 300. Однако дефектоскопы с преобразователями роторного типа или с двухканальными преобразователями весьма критичны к углу отклонения от нормали. Максимальный допустимый перекос ограничен 10°. Превышение этого угла может приводить как к большому числу ложных срабатываний, так и к пропуску дефекта.

Характерная ошибка по превышению допустимого угла отклонения преобразователя встречается при контроле криволинейных поверхностей (углов). Дефектоскопист устанавливает преобразователь нормально к поверхности, начинает движение и заканчивает его с превышением допустимого угла отклонения от нормали. Избежать этого можно применяя вращательное движение кисти руки с удерживаемым преобразователем

а б

Рисунок 7.12 – Положение преобразователя при сканировании криволинейной поверхности: а – не правильно; б - правильно

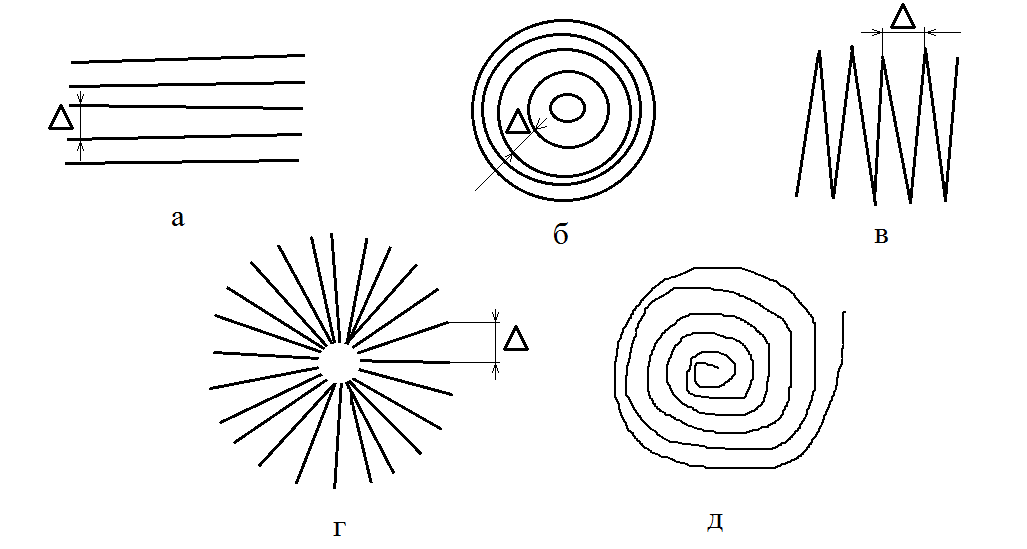

Траектории сканирования, могут иметь различный вид и как правило выбираются в соответствии с требованиями руководящего документа.

Рисунок 7.13 – Траектории сканирования при вихретоковом контроле: а – параллельное сканирование; б – круговое; в – зигзагообразное; г – радиальное; д – сканирование по расходящейся спирали

Следует помнить что в местах перелома траектории (например при зигзагообразном сканировании), в местах отрыва и повторной установки преобразователя на объект контроля (при параллельном сканировании) необходимо осуществлять выдержку времени 3 – 5 с перед началом движения. Это необходимо для того, чтобы успели закончиться переходные процессы, связанные с колебаниями сигнала преобразователя, вызванными резкими изменениями условий контроля (установка преобразователя на объект контроля, резкое изменение направления движения). При установке преобразователя на объект контроля и его отрыве могут наблюдаться срабатывания индикаторов дефекта.

Для дефектоскопов с преобразователями роторного типа, находящихся в непрерывном движении (динамический режим), выдержку времени в местах перелома траектории сканирования можно не делать.

Еще одним параметром контроля является шаг сканирования. Под шагом сканирования будем подразумевать максимальное расстояние между соседними траекториями (на рисунке обозначен буквой Δ). Шаг сканирования обусловлен диаметром преобразователя. Если шаг сканирования больше диаметра преобразователя, велика вероятность пропуска дефекта, особенно с малыми размерами или ориентированными параллельно направлению сканирования.

Шаг сканирования регламентируется руководящим документом и обычно составляет 5 – 8 мм для преобразователей диаметром 10 мм. Однако если используется преобразователь меньшего диаметра, то шаг сканирования необходимо уменьшить. При этом соответственно увеличивается трудоемкость контроля и уменьшается его производительность. Поэтому преобразователи малого диаметра целесообразно применять только при контроле малых зон, особенно около края объекта (например зона клеймения колеса) или в углах малого радиуса. Следует помнить, что при смене преобразователя необходимо изменить настройку дефектоскопа.

При сканировании объекта в автоматическом режиме необходимо обращать внимание на срабатывание световой и звуковой индикации дефекта. В условиях промышленного предприятия с высоким уровнем индустриальных шумов необходимо использовать головной телефон.

Признаком наличия дефекта является срабатывание световой и звуковой индикации!

Однако по срабатыванию индикаторов нельзя судить о стопроцентном обнаружении дефекта, а тем более о его параметрах.

Дата добавления: 2019-09-30; просмотров: 1382;