ГИДРАВЛИЧЕСКИЕ АККУМУЛЯТОРЫ

Гидроаккумулятор – емкость, предназначенная для накапливания и возврата энергии рабочей жидкости, находящейся под давлением вследствие сжатия и расширения газа.

Гидроаккумулятор представляет собой закрытый сосуд с двумя изолированными друг от друга камерами. В пневмогидроаккумуляторах газ не должен соприкасаться с жидкостью, чтобы не происходило растворение газа в жидкости. В одной из камер находится газ (азот) с некоторым начальным давлением предварительной зарядки рпр.зар. Другая камера присоединяется к линии высокого давления гидросистемы. При подаче жидкости в эту камеру объем ее увеличивается, объем газовой камеры уменьшается, вследствие чего давление газа повышается, достигая максимального значения рраб.mах

Гидроаккумуляторы на ЛА в основном используются в качестве вспомогательных и реже самостоятельных источников энергии. Кроме того, они могут выполнять функции:

- сглаживания пульсации потока жидкости после насоса;

- компенсации утечек в системе;

- обеспечения режима холостого хода насоса совместно с автоматом разгрузки насоса.

При использовании гидроаккумуляторов представляется возможным ограничить мощность насосов средней мощностью потребителей, поскольку эпизодически пики подачи можно обеспечить за счет энергии гидроаккумулятора.

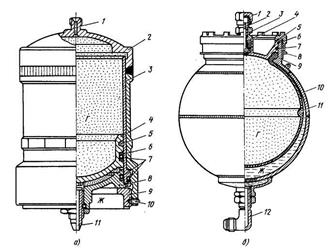

По конструктивной схеме различают два типа гидроаккумуляторов: цилиндрические (поршневые) и сферические (мембранные) (рис. 5.7). Недостатком первых является трение поршня в цилиндре, на преодоление которого расходуется энергия гидроаккумулятора, а также возможность нарушения герметичности в соединении поршня и цилиндра. Кроме того, при наличии трения возможны скачкообразные движения поршня и, как следствие, колебания давления. Эти недостатки практически устранены в гидроаккумуляторах, в которых среды разделяются с помощью эластичной диафрагмы (см. рис. 5.7, б).

|

| Рис. 5.7. Гидроаккумуляторы: а - цилиндрический (1 – зарядный штуцер; 2 – корпус; 3 – гильза; 4 – поршень; 5 – сальник; 6 – защитное кольцо; 7 – уплотнение; 8 – вкладыш; 9 – гайка; 10 – винт; 11 – штуцер); б – сферический (7 – заглушка; 2 – зарядный штуцер; 3 – пружина; 4 – стержень с конусом; 5 – крышка; 6 – штифт; 7 – уплотнение; 8 – гайка; 9 – горловина; 10 – корпус; 11 – диафрагма; 12 – штуцер; Г – газовая камера; Ж – жидкостная камера |

Такие гидроаккумуляторы меньше по массе, более компактны, обладают хорошей чувствительностью к изменению давления. Однако они менее надежны из-за возможности разрыва мембраны.

Работа гидроаккумулятора характеризуется процессами зарядки (увеличение объема жидкостной камеры и уменьшение объема газовой при увеличении давления нагнетания) и разрядки, которые описываются уравнением pvn = const, где n – показатель политропы, равный 1,3.

При быстрой зарядке происходит нагрев газа, и после зарядки уровень общей энергии уменьшается вследствие уменьшения тепловой энергии. Происходит процесс стабилизации давления.

Наибольшая энергоемкость гидроаккумулятора составляет при отношении давлений предварительной зарядки рпр.зар и максимального рабочего давления рраб.mах – рпр.зар / рраб.mах = 0,422.

В общем случае давление предварительной зарядки газовой камеры – рпр.зар составляет 30...50% от рабочего давления гидросистемы.

В зависимости от давления предварительной зарядки жесткость гидроаккумулятора i = рраб.mах / рпр.зар принимается равной 3...3,5, если гидроаккумулятор используется для уменьшения пульсации потока, и i = 2...2,3, если гидроаккумулятор используется в качестве источника питания.

СИЛОВЫЕ ПРИВОДЫ

Силовые приводы-двигатели являются устройствами, в которых энергия жидкости или газа повышенного давления преобразуется в механическую работу. По виду движения различают приводы линейного, углового и вращательного перемещения. В большинстве случаев находят применение силовые цилиндры линейного перемещения как конструктивно совершенные механизмы, работающие с высокой надежностью и удачно компонующиеся на самолете.

|

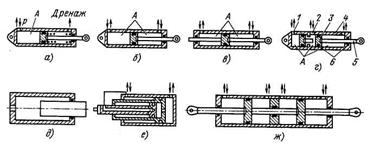

| Рис. 5.8. Схемы силовых цилиндров поступательного движения: а – одностороннего действия; б, в – двухстороннего действия; г – с двумя фиксированными ходами; д – плунжерного типа; е – телескопического типа; ж – двухкамерного; А – рабочие камеры; 1,2 – штуцера питания; 3 – поршень; 4 – цилиндр; 5 – шток; 6 – уплотнительные кольца |

В зависимости от конструкции рабочей камеры цилиндры делятся на: поршневые, плунжерные и телескопические. Основные схемы силовых цилиндров показаны на рис. 5.8.

Цилиндры могут быть одностороннего (см. рис. 5.8, а) или двухстороннего (см. рис. 5.8, б, в) действия. В первом случае усилие может быть развито только в одном направлении, а в исходное положение поршень со штоком возвращается под действием внешней нагрузки или пружины.

В цилиндре двухстороннего действия усилие может быть создано в обоих направлениях в зависимости от направления потока жидкости. Такой цилиндр может быть симметричным (см. рис. 5.8, в) или несимметричным (см. рис. 5.8, б). Цилиндр симметричной схемы (компенсированного расхода) развивает одинаковые усилия и скорости перемещения штока в двух направлениях при всех прочих равных условиях. Возможны схемы цилиндров с несколькими поршнями (см. рис. 5.8, г). В зависимости от направления питания (через штуцер 1 или 2) силовой цилиндр имеет разные ходы. В любой приведенной схеме цилиндров подвижными элементами могут быть поршень со штоком или корпус. Плунжерный цилиндр (см. рис. 5.8, д) не имеет поршня и является цилиндром одностороннего действия. В таком цилиндре нет необходимости в тонкой обработке внутренней поверхности, что упрощает технологию изготовления.

Для получения значительных ходов применяют телескопические цилиндры, состоящие из двух или нескольких цилиндров (см. рис. 5.8, е). Для увеличения развиваемого усилия может быть применена схема тандем-цилиндра (см. рис. 5.8, ж) или параллельно работающие цилиндры.

Силовые цилиндры характеризуются максимальным ходом Smax, скоростью движения штока (поршня) Vп, развиваемым усилием R, потребляемым расходом Q и давлением жидкости в рабочих камерах р.

Основные соотношения параметров:

R = pFп ; Vп = Q/Fп ; τ = Smax/V,

где Fп – площадь поршня; τ – время перемещения штока.

Механический КПД – ηмех = 0,82...0,92 и определяется, главным образом, трением в уплотнительных устройствах; объемный КПД – ηо6 =0,92....0,98 характеризует утечки жидкости через уплотнения. Общий КПД – ηо = ηмех ηоб.

Шток цилиндра работает на растяжение или сжатие. В первом случае его надо рассчитывать на прочность по допускаемым напряжениям при растяжении σдоп:

σдоп ≤  ,

,

где Fш – площадь штока.

Допускаемая эксплуатационная нагрузка R определяется из условия устойчивости штока при работе на сжатие

R = Rкр /(kny),

где Rкр – критическая сила, определяемая по формуле Эйлера:

Rкр = cπ2 EJ/L2,

здесь с – коэффициент заделки цилиндра (при шарнирном креплении корпуса и штока с = 1); Е – модуль упругости; J – момент инерции, который равен

J = (π/64)(D4нар – D4вн)

L – полная длина цилиндра; Dнар, Dвн – наружный и внутренний диаметры цилиндра;

k – коэффициент, учитывающий возможность заброса давления;

|

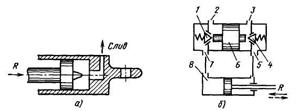

| Рис. 5.9. Демпфирующие и запирающие устройства силовых цилиндров: а – демпфер в конце хода поршня; б – гидрозамок. 1,4 – запорные клапаны; 2,3 – штуцера подачи и отвода жидкости; 5,7 – штуцера присоединения силового цилиндра; 6 – плавающий поршень; 8 – силовой цилиндр; R – нагрузка |

ny – запас устойчивости (1,5…3).

Из опыта установлено, что соотношение диаметра штока к диаметру поршня равно 0,3...0,7.

В ряде случаев конструкция силовых цилиндров включает в себя дополнительные устройства. Для уменьшения ударных воздействий в крайних положениях поршня можно использовать демпфирующие устройства, позволяющие уменьшить скорость подхода поршня к крайнему положению (рис. 5.9, а). Силовые цилиндры обычной схемы, как правило, имеют запирающие механические или гидравлические замки.

Гидравлический замок монтируется непосредственно на корпусе цилиндра и представляет собой устройство, представленное на рис. 5.9, б. При отсутствии подачи жидкости поршень 6 зафиксирован, так как камеры цилиндра 8 отсечены от гидросистемы.

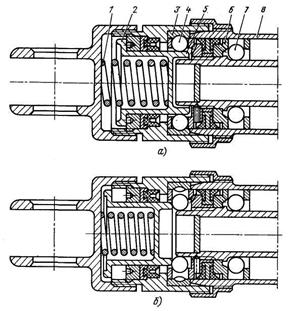

При подаче жидкости, например, к штуцеру 2, поршень 6 передвигается вправо и открывает клапан 4, соединяя сливную камеру цилиндра со сливной линией гидросистемы. Одновременно под давлением жидкости клапан 1 отжимается, обеспечивая соединение напорной линии системы с камерой нагнетания цилиндра 8. В качестве механических замков чаще других применяется шариковый замок, конструкция которого показана на рис. 5.10. Замок обеспечивает фиксацию штока цилиндра в крайних положениях при отсутствии давления жидкости. Поршень 6 имеет два ряда шариков 4 и 7 (по 8...12 в ряду), заключенных в обоймы. В конечных положениях поршня 6 один из рядов шариков раздвигается на больший диаметр гильзой 5 плунжера 2, находящегося под действием пружины 1, шарики западают в соответствующую кольцевую проточку кольца 3 и фиксируют поршень 6.

|

| Рис. 5.10. Конструкция механического шарикового замка: а – замок закрыт; б – замок открыт; 1 – пружина; 2 – плунжер; 3 – кольцо; 4, 7 – шарики; 5 – гильза плунжера; 6 – поршень; 8 – цилиндр |

При подаче жидкости в противоположную полость плунжер 2 перемещается под ее действием в направлении сжатия пружины 1 и дает возможность шарикам выйти из, проточки, освобождая поршень 6.

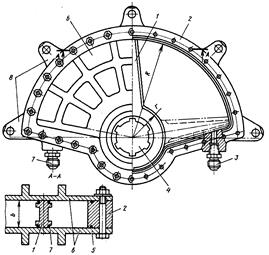

Для обеспечения углового перемещения применяют силовые цилиндры поворотного типа - квадранты, способные развивать большие крутящие моменты с углом поворота выходного вала до ±140°.

Рабочим элементом квадранта (рис. 5.11а) является поворотная лопасть 1, жестко связанная с выходным валом 4. Уплотнение лопасти 1 осуществляет герметизацию камер квадранта по торцу лопасти и радиальному зазору с корпусом 2.

Недостатком поворотного гидродвигателя следует считать пониженную надежность его работы при высоком давлении жидкости, так как значительная деформация боковых крышек 6 в этом случае нарушает герметичность уплотнения поворотной лопасти 1. Поэтому применяются, как правило, квадранты небольших размеров, в которых легче достигается требуемая жесткость конструкции. Крутящий момент Мкр и угловая скорость ω вала многолопастного квадранта определяются следующим образом (исходя из схемы геометрии лопасти на рис. 5.11):

Мкр =

|

| Рис. 5.11. Схема геометрии лопасти |

W =

Если учесть, что

и

и  , то:

, то:

где b – длина лопасти; r – радиус вала лопасти; R – радиус (внутренний) корпуса; φ – угол поворота лопасти; z – число лопастей; W – объем рабочей камеры; Q – расход жидкости; Δр – перепад давлений в камерах квадранта.

Применение многолопастных квадрантов значительно увеличивает крутящий момент, но угол поворота выходного вала при этом соответственно уменьшается.

Возвратно-поворотное движение выходного вала позволяет применить жесткую безлюфтовую кинематическую связь лопасти с объектом управления (например, горизонтальным стабилизатором самолета), что упрощает компоновку исполнительного механизма и не требует применения дополнительных редукторов.

|

| Рис. 5.11а. Схема однолопастного цилиндра поворотного типа (квадранта): 1 – поворотная лопасть; 2 – корпус; 3 – штуцера давления и слива жидкости; 4 – выходной вал; 5 – уплотнение боковой крышки; 6 – боковая крышка; 7 – уплотнение поворотной лопасти; 8 – узлы крепления квадранта |

Недостатком квадрантов является также увеличение постоянной времени и ухудшение динамики вследствие влияния сжимаемости жидкости в больших по объему рабочих камерах. Этот недостаток особенно проявляется при больших моментах инерции объекта управления.

Для обеспечения вращательного движения в различных устройствах гидросистем управления ЛА используют гидромоторы, которые благодаря свойству обратимости насосов представляют собой обращенные гидронасосы. Наибольшее применение в авиационных гидросистемах нашли гидромоторы с неподвижным наклонным цилиндрическим блоком и несиловым карданом (см. рис. 5.6). Такие гидромоторы отличаются большой надежностью, высокой чувствительностью и быстродействием.

На рис. 5.6, б приведена схема, объясняющая возникновение крутящего момента Мкр, вращающего цилиндровый блок гидромотора.

Чаще всего гидромоторы используются в качестве приводов в механизмах управления стабилизатором (например, самолетов Як-40, Як-42, Ил-86, Ил-96), в системах управления закрылками самолетов (Як-40, Як-42), в механизмах управления крылом изменяемой геометрии сверхзвуковых самолетов. В системах заправки топливом самолетов в воздухе от самолета-заправщика гидромоторы являются приводом барабана, на который наматывается шланг подачи топлива.

Дата добавления: 2016-12-27; просмотров: 3939;