Основные узлы и детали центробежных насосов

К основным узлам и деталям лопастных насосов относятся: рабочее колесо, направляющий аппарат, корпус насоса, вал, подшипники и сальники.

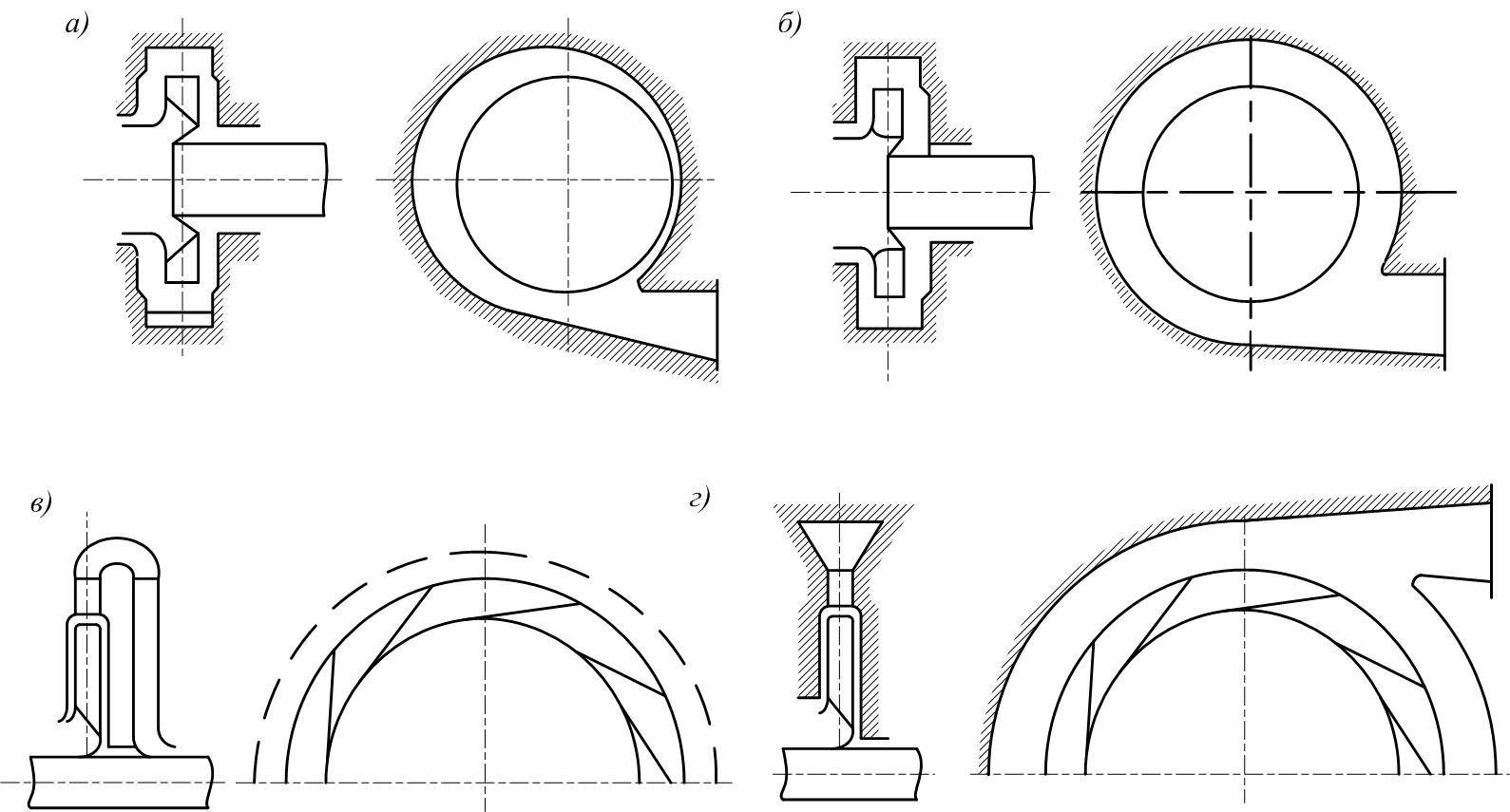

Рабочее колесо — важнейшая деталь насоса. Оно предназначено для передачи энергии от вращающегося вала насоса жидкости. Различают рабочие колеса с односторонним и двусторонним входом воды, закрытые, полуоткрытые, осевого и диагонального типа.

Закрытое рабочее колесо с односторонним входом воды (см. рис. 2.2, а) состоит из двух дисков: переднего (наружного) и заднего (внутреннего), между которыми расположены лопасти. Диск 3 с помощью втулки закреплен на валу насоса. Обычно рабочее колесо отливается целиком (диски и лопасти) из чугуна, стали, бронзы или других металлов. Но в некоторых насосах применяют сборные конструкции рабочих колес, в которых лопасти вварены или вклепаны между двумя дисками.

Полуоткрытое рабочее колесо (см. рис. 2.2, б) отличается тем, что у него отсутствует передний диск, а лопасти примыкают (с некоторым зазором) к неподвижному диску, закрепленному в корпусе насоса. Полуоткрытые колеса применяют в насосах, предназначенных для перекачивания суспензий и сильно загрязненных жидкостей (например, илов или осадка), а также в некоторых конструкциях скважинных насосов.

Рабочее колесо с двусторонним входом жидкости (см. рис. 2.2, в) имеет два наружных диска и один внутренний диск с втулкой для крепления на валу. Конструкция колеса обеспечивает впуск жидкости с двух сторон, вследствие чего создается более устойчивая работа насоса и компенсируется осевое давление.

На рис. 2.2, г показана схема рабочего колеса с импеллерами, которые служат для разгрузки осевого усилия или защиты уплотнений от попадания твердых частиц.

Колеса центробежных насосов обычно имеют шесть—восемь лопастей. В насосах, предназначенных для перекачивания загрязненных жидкостей (например, сточных вод), устанавливают рабочие колеса с минимальным числом лопастей (две – четыре).

Рабочее колесо диагонального типа (см. рис. 2.2, д) представляет собой втулку, на которой лопасти под углом около 45° закреплены на оси насоса. Колеса диагонального типа могут быть открытыми, как показано на рнс 2.2, д или закрытыми, как, например, в некоторых скважинных насосах (см. гл. 6).

Рабочее колесо насосов осевого типа (см. рис. 2.2, е) представляет собой втулку, на которой закреплены лопасти крыловидного профиля.

Очертания и размеры внутренней (проточной) части колеса определяются гидродинамическим расчетом. Форма и конструктивные размеры колеса должны обеспечивать его необходимую механическую прочность, а также удобство отливки и дальнейшей механической обработки.

Материал для рабочих колес выбирают с учетом его коррозионной стойкости к воздействию перекачиваемой жидкости. В большинстве случаев рабочие колеса насосов изготовляют из чугуна. Колеса крупных насосов, выдерживающие большие механические нагрузки, изготовляют из стали. В тех случаях, когда эти насосы предназначены для перекачки неагрессивной жидкости, для изготовления колес используется углеродистая сталь. В насосах, предназначенных для перекачивания жидкостей с большим содержанием абразивных веществ (пульп, шламов и т. п.), применяются рабочие колеса из марганцовистой стали повышенной твердости. Кроме того, в целях повышения долговечности рабочие колеса таких насосов иногда снабжают сменными защитными дисками из абразивно-стойких материалов.

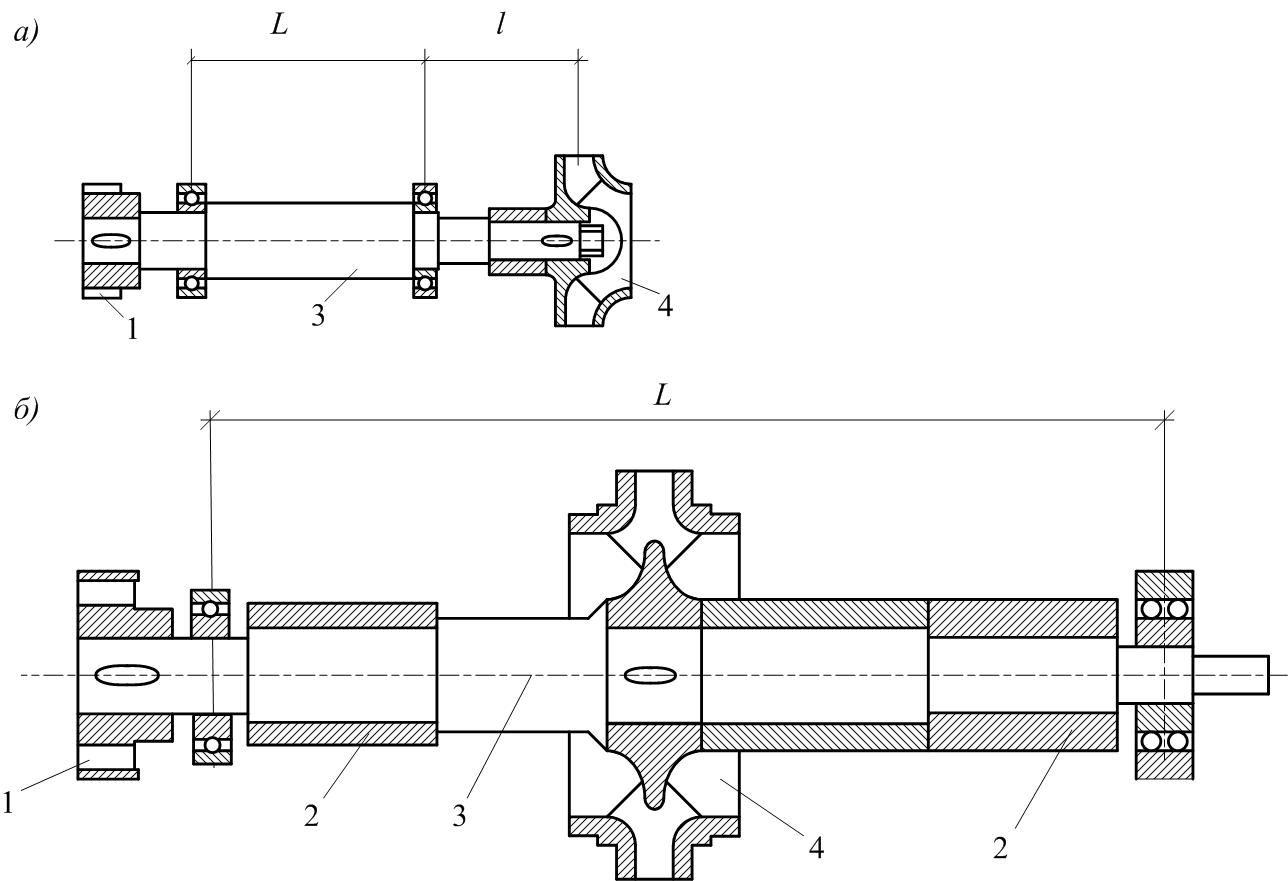

а – консольного насоса; б – насоса с двусторонним подводом; в – многоступенчатого насоса; 1 – полумуфта; 2 – защитное кольцо; 3 – вал; 4 – рабочее колесо; 5 – рузгрузочная деталь; 6 – маслоотбойное кольцо; L – расстояние между опорами вала; l – вылет консоли вала

Рисунок 2.3 – Роторы центробежных насосов

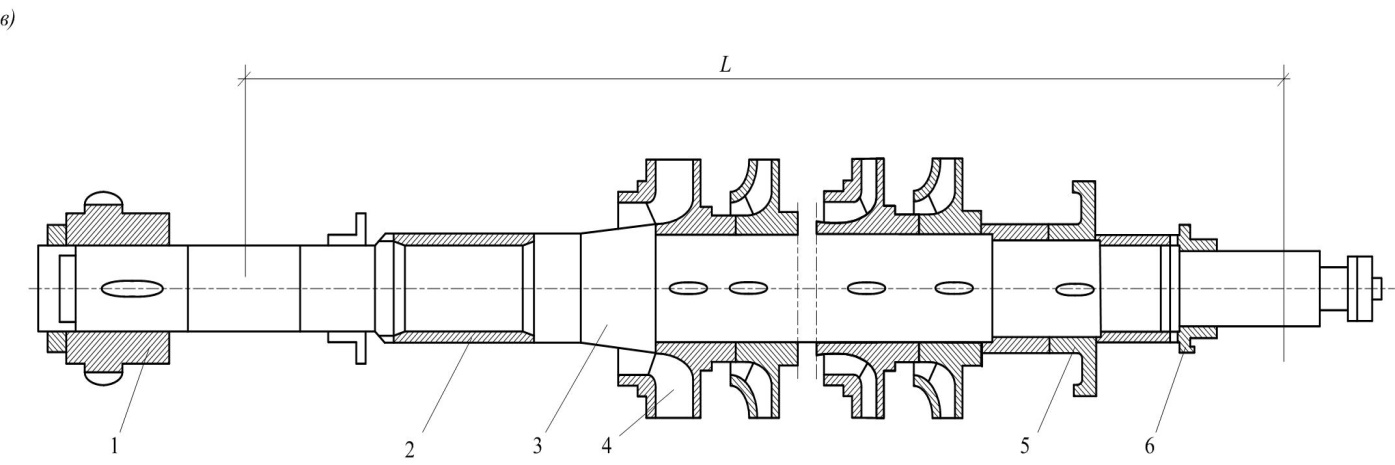

1 – рабочее колесо; 2 – вал насоса

Рисунок 2.4 – Схемы подвода жидкости к рабочим колесом центробежных насосов

Рабочие колеса насосов, предназначенных для перекачивания агрессивных жидкостей, изготовляют из бронзы, кислотоупорных чугунов, нержавеющей стали, титана, керамики и различных пластмасс.

Ротор насоса представляет собой отдельную сборочную единицу и предназначен в основном для крепления рабочею колеса и сообщении ему вращательного движення. Ротор центробежного насоса (рис. 2.3) состоит из вала 3 рабочего колеса 4 (или комплекта колес), деталей разгрузки осевого усилия 5 защитных втулок 2, водоотбойных (или маслоотбойных) колец 6 и полумуфты 1 для соединения с двигателем. Вал - базовая деталь ротора. Максимальный диаметр вал обычно имеет в месте посадки рабочих колес, к концам диаметр вала обычно уменьшается. Посадочные размеры вала обрабатывают по 2-му классу точности. Валы насосов, предназначенных для перекачки холодных жидкостей, обычно изготовляют из поковок стали марок 40, 45 или 40Х. Рабочие колеса на валу закрепляют с помощью шпонок и установочных гаек. Втулки в основном предназначены для предохранения вала от коррозии, эрозии и износа. Они изготовляются чаще всего из термообработанной хромистой стали.

Корпус насоса объединяет узлы и детали, служащие для подвода жидкости к рабочему колесу и отвода ее в напорный трубопровод. На корпусе монтируют подшипники, сальники и другие детали насоса.

Корпус насосов может быть с торцовым или осевым разъемом. В насосах с торцовым разъемом корпуса, как правило, многоступенчатых (см. рис. 2.17), плоскость разъема перпендикулярна оси насоса, а в насосах с осевым разъемом она проходит через ось насоса (см. рис. 2.15).

Корпус насоса включает в себя подводящее и отводящее устройства. Подводящее устройство (подвод) - участок проточной полости насоса от входного патрубка до входа в рабочее колесо — предназначено для обеспечения подвода жидкости во всасывающую область насоса с наименьшими гидравлическими потерями, а также для равномерного распределения скоростей жидкости по живому сечению всасывающего отверстия. Кроме того, в подводе иногда устраивают неподвижную решетку (выпрямляющий аппарат) из радиальных пластин, что обеспечивает более равномерное распределение скоростей и улучшает форму характеристики Q—Н насоса при малых подачах (см.§ 11).

Конструктивно насосы изготовляют с осевым (рис. 2.4, а), коленным (см. рис. 2.4, б), боковым кольцевым (см. рис. 2.4, в) и боковым полуспиральным (см. рис. 2.4, г) входами.

Осевой вход характеризуется наименьшими гидравлическими потерями, однако при изготовлении насосов с таким входом увеличиваются размеры насосов в осевом направлении, что не всегда удобно конструктивно. Боковой кольцевой вход создает наибольшие гидравлические потери, но при изготовлении насосов с таким входом обеспечиваются компактность насоса и удобное взаимное расположение всасывающего и напорного патрубков.

В насосах с двусторонним входом рабочие колеса разгружены от осевого давления, возникающего при работе насоса. В этих насосах применяют, как правило, боковой полуспиральный вход, который обеспечивает равномерное поступление жидкости в рабочее колесо.

Отводящее устройство (отвод) — это участок, предназначенный для отвода жидкости от рабочего колеса в напорный патрубок насоса. Жидкость выходит из рабочего колеса с большой скоростью. При этом поток обладает высокой кинетической энергией, а движение жидкости сопровождается большими гидравлическими потерями. Для уменьшения скорости движения жидкости, выходящей из рабочего колеса, преобразования кинетической энергии в потенциальную (увеличения давления) и уменьшения гидравлических сопротивлений применяют отводящие устройства, а также направляющие аппараты.

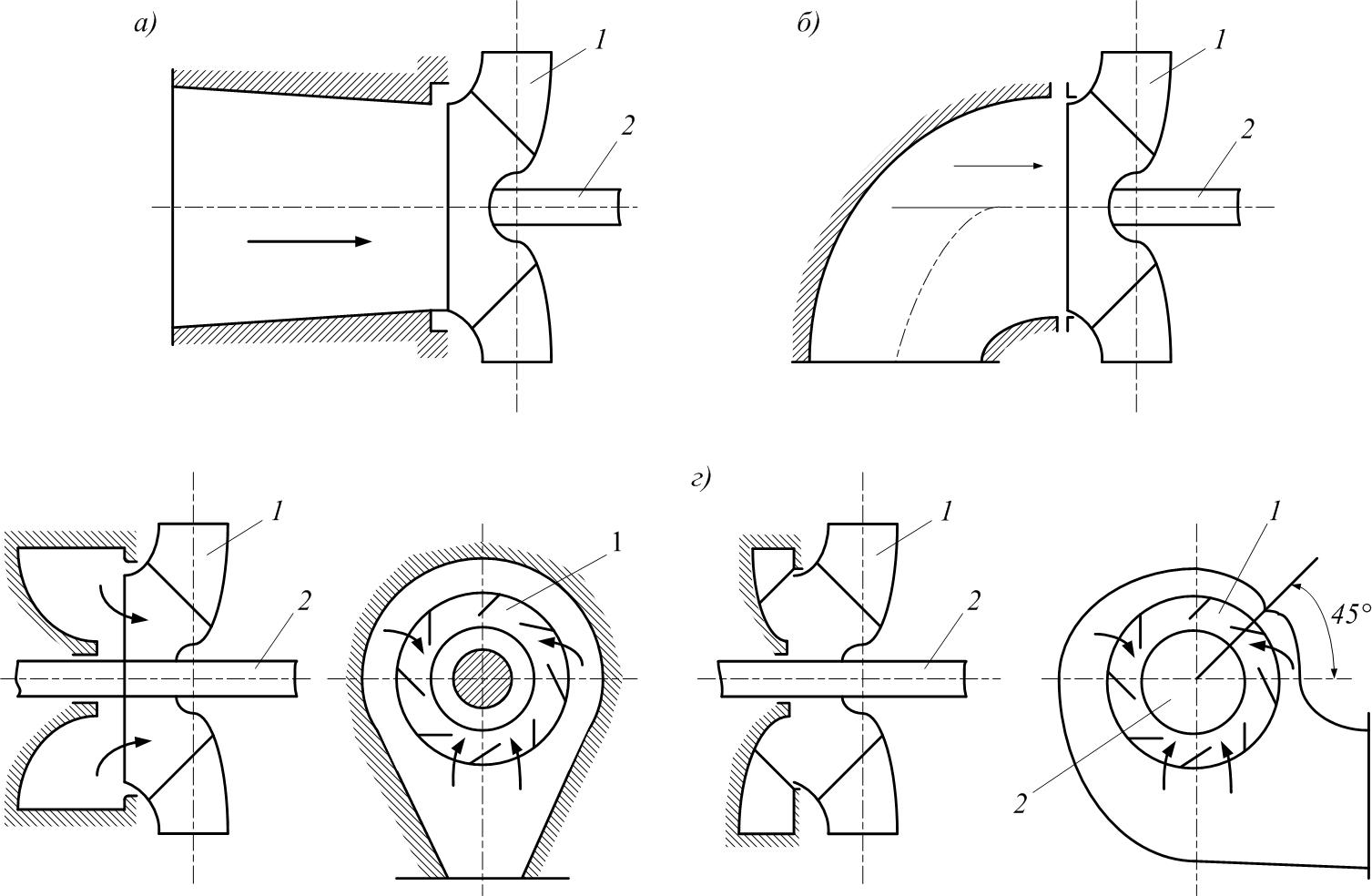

Различают спиральный, полуспиральный, двухзавитковый и кольцевой отводы, а также отводы с направляющими аппаратами.

Спиральный отвод — это канал в корпусе насоса, охватывающий рабочее колесо по окружности (рис. 2.5, а). Поперечное сечение этого канала увеличивается соответственно расходу жидкости, поступающей в него из рабочего колеса, а средняя скорость движения жидкости в нем уменьшается по мере приближения к выходу или остается примерно постоянной. Спиральный канал оканчивается выходным диффузором, в котором происходит дальнейшее уменьшение скорости и преобразование кинетической энергии жидкости в потенциальную.

Кольцевой отвод — это канал постоянного сечения, который охватывает рабочее колесо так же, как и спиральный отвод (см. рис. 2.5, 6). Кольцевой отвод применяют обычно в насосах, предназначенных для перекачивания загрязненных жидкостей. Гидравлические потери в кольцевых отводах значительно больше, чем в спиральных.

а – спиравльный; б – кольцевой; в – направляющий аппарат; г – составной

Рисунок 2.5 – Схемы отвода центробежных насосов

Полуспиральный отвод — это кольцевой канал, переходящий в спиральный расширяющийся отвод.

Направляющий аппарат или лопаточный отвод (см. рис. 2.5, в) представляет собой два кольцевых диска, между которыми размещены направляющие лопатки, изогнутые в сторону, противоположную направлению изгиба лопастей рабочего колеса. Направляющие аппараты — более сложные устройства, чем спиральные отводы, гидравлические потери в них больше, и поэтому их применяют только в некоторых конструкциях многоступенчатых насосов.

В крупных насосах иногда применяются составные отводы (см. рис. 2.5, г), представляющие собой сочетание направляющего аппарата и спирального отвода.

В корпусе насоса располагают подшипниковые опоры и сальники. Подшипники, в которых вращается вал насоса, бывают шариковыми и скользящего трения с вкладышами. Шариковые подшипники применяют, как правило, в горизонтальных насосах. В некотокоторых конструкциях подшипников крупных насосов предусматриваются устройства для охлаждения и принудительной циркуляции масла. По расположению подшипниковых опор различают насосы с выносными опорами, изолированными от перекачиваемой жидкости, и насосы с внутренними опорами, в которых подшипники соприкасаются с перекачиваемой жидкостью.

Сальники служат для уплотнения отверстий в корпусе насоса, через которые проходит вал. Сальник, расположенный со стороны нагнетания, должен предотвращать утечку воды из насоса, а сальник, расположенный со стороны всасывания, — предупреждать поступление воздуха в насос.

Более подробно подшипниковые опоры, сальники и другие детали насосов будут рассмотрены далее при описании конструкций насосов (см. § 13).

Дата добавления: 2021-04-21; просмотров: 2374;