Самоходные погрузчики непрерывного действия

Погрузчики непрерывного действия включают в себя несколько подъемно-транспортных устройств. Каждый погрузчик имеет зачерпывающий орган (питатель), основной конвейер или элеватор, разгрузочный конвейер, силовую установку, трансмиссию и ходовую часть. Питатель является важным органом погрузчика, определяющим его производительность, работоспособность и надежность.

4.3. Питатели погрузчиков непрерывного действия

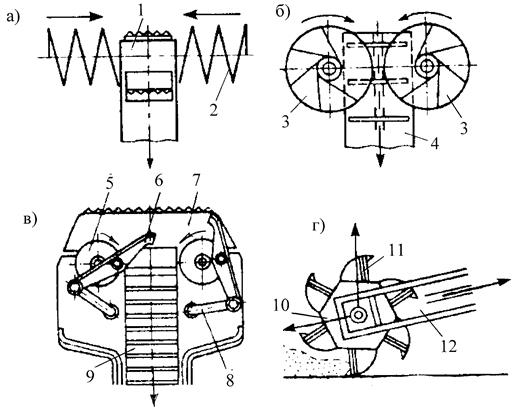

В элеваторно-ковшовых погрузчиках применяются винтовые (шнековые) питатели (рис. 4.3, а). Нижний ведомый вал элеватора 1 является одновременно валом винтового питателя. На концевых частях ведомый вал несет винтовые лопасти 2 , имеющие с одной стороны левую, а с другой правую навивку. При вращении вала груз подается винтами к продольной оси погрузчика, где зачерпывается ковшами элеватора и транспортируется вверх.

В питателе с подгребающими дисками (рис. 4.3, б) груз подается к оси скребкового конвейера 4 ребрами вращающихся один навстречу другому дисков 3. Питатель с подгребающими лапами (рис. 4.3, в) состоит из двух плоских шарнирных четырехзвенников, состоящих из ведущего кривошипного диска 5, консольного шатуна-лапы 6 и качающегося коромысла 8. Четырехзвенники смонтированы на загрузочном щите 7 с зубчатой режущей кромкой. При вращении дисков лапы 6 подгребают своими консольными частями груз из штабеля на приемную часть конвейера 9.

Роторно-ковшовый питатель (рис. 4.3, г) имеет роторное колесо 10 с симметрично расположенными ковшами 11. Колесо установлено в головной части поворотной стрелы конвейера 12. При вращении колеса ковши зачерпывают груз из штабеля и после подъема вверх выгружают его на приемный лоток основного конвейера.

В качестве силовой установки такие машины имеют электрические двигатели, питаемые от внешней сети, либо дизельные двигатели. По типу шасси различают погрузчики на пневмоколесном, гусеничном и рельсовом ходу.

4.4. Погрузчик ТМ-1А

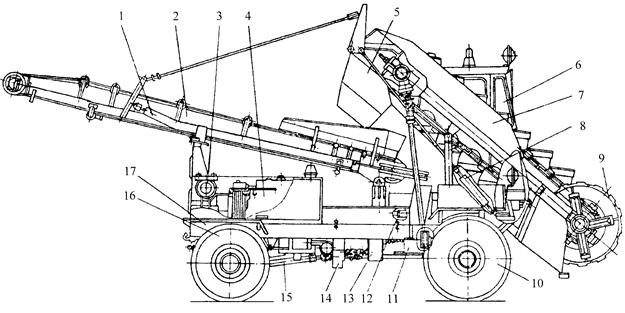

Примером погрузчика на пневмоколесном ходу является погрузчик ТМ-1А (рис. 4.4.). Дизельный двигатель 4 с помощью системы карданных валов 15 соединен с коробкой передач 13, раздаточной коробкой 14, передним 10 и задним 16 мостами, которые закреплены на раме 17. Подвеска переднего моста жесткая, заднего - на рессорах. Управление погрузчиком производится из кабины 8. Пневматическая система 3 обеспечивает работу тормозов. Рабочими органами погрузчика являются многоковшовый элеватор 7 со шнековым питателем 9 и ленточный конвейер 2. Подъем элеватора, а также подъем и поворот ленточного конвейера выполняются гидроцилиндрами 1, 8 и 12. Муфты предельного момента ограничивает крутящий момент, потребляемый элеватором, предохраняя его от поломок. Привод ленточного конвейера осуществляется от гидродвигателя. Двигаясь на рабочей скорости вперед, погрузчик подъезжает к штабелю груза и вращающимися шнеками с правыми и левыми спиралями перемещает груз к середине машины, зачерпывает движущимися ковшами элеватора и поднимает вверх. Огибая звездочки верхнего вала элеватора, ковши опрокидываются и высыпают груз через направляющее устройство 5 в приемный лоток ленточного конвейера. Движущейся лентой груз транспортируется и через концевой барабан высыпается в транспортное средство или в отвал. Техническая производительность погрузчика при коэффициенте заполнения ковша 0,75 составляет 200 м 3/ч.

Производительность роторно-ковшового питателя равна

, т/ч,

, т/ч,

где n — частота вращения ротора, мин-1;

z — общее число ковшей;

i — емкость ковша, м3;

— коэффициент заполнения ковша;

— коэффициент заполнения ковша;

- плотность груза, т/м3 .

- плотность груза, т/м3 .

Производительность питателя с подгребающими лапами определяется по формуле:

т/ч,

т/ч,

где i — объем груза, подаваемого каждой лапой за один оборот кривошипного диска, м3;

n — частота вращения диска мин-1 (обычно принимается 30-45).

Значение i зависит от многих факторов, ориентировочно принять

,

,

где В — ширина приемной плиты, м;

а — глубина нагребания (примерно равна диаметру кривошипного диска), м;

h — средняя высота слоя нагребаемого груза (для мелкокусковых грузов может быть принята равной высоте лапы, для крупнокусковых — средней высоте куска), м. После подстановки в предыдущую формулу:

В качестве основного транспортирующего органа в современных погрузчиках непрерывного действия применяются ленточные, скребковые, пластинчатые, винтовые конвейеры и ковшовые элеваторы. Наиболее просты и надежны в эксплуатации ленточные и скребковые конвейеры. Сравнительно тяжелые и металлоемкие пластинчатые конвейеры и особенно ковшовые элеваторы преимущественно применяют для транспортирования кусковых, абразивных грузов.

Винтовые конвейеры как основной транспортный орган используют редко из-за малой производительности, сильного измельчения груза и повышенного расхода энергии на транспортирование. В качестве погрузочного или отвального конвейера, как правило, применяется ленточный поворотный конвейер с изменяемой высотой разгрузки.

Если потребная производительность погрузчика составляет тысячи т/ч, то применяют современные конвейерные перегружатели на рельсовом ходу: для укладки в штабель поданного от вагоноопркидывателя груза используют стакеры, а для отгрузки со склада – реклаймеры. Созданы и комбинированные машины, выполняющие как функции стакера, так и реклаймера. Они находят применение в морских портах, на металлургических заводах, на складах топлива ТЭЦ.

При переработке рудного сырья, топлива возникает необходимость перемешивания сырья, прибывшего разными партиями, для обеспечения его равновесного состава при подаче в технологический агрегат. Для усреднения сырья прибывшие грузы укладывают в штабель слоями вдоль склада, а при отгрузке реклаймер забирает груз из образовавшегося многослойного пирога, опуская конвейерную стрелу с роторным колесом от вершины штабеля до его основания. При этом в отгружаемом потоке присутствует сырье, прибывшее разными партиями.

Машиностроительный концерн «ОРМЕТО-ЮУМЗ» разработал целую линейку машин для этих операций: штабелеукладчиков, заборщиков, усреднителей, укладчиков-заборщиков, предназначенных для послойной укладки в штабели угля, руды и других насыпных грузов и их отгрузки с усреднением как для открытых, так и для закрытых складов. Характеристики некоторых из этих машин приведены в табл. 4.5.

Таблица 4.5.

Технические характеристики укладчиков-заборщиков

| Наименование оборудования | Производительность, т/ч | Вылет стрелы, м | Высота штабеля, м | Масса с про-тивовесом, т | ||

| по укладке | по забору | |||||

| Укладчик-заборщик | УЗР 770/770 | |||||

| УЗР 1000/650 | ||||||

| УЗР 1500/1000 | ||||||

| УЗР 2000/1600 | ||||||

| Укладчик одностреловой У1СП-4500 | ||||||

| Усреднитель УБ2Р4000/43,5 | 1100 - 4000 | |||||

| Заборщик роторный ЗР3000 |

Дата добавления: 2019-09-30; просмотров: 695;