Электроэрозионные методы обработки.

Электрофизические методы обработки заготовок.

Общая характеристика электрофизических методов обработки.

В машиностроении часто возникают технологические проблемы, связанные с обработкой материалов и деталей, форму и состояние поверхностного слоя которых трудно получить механическими методами. К таким проблемам относится обработка весьма прочных, очень вязких, хрупких и неметаллических материалов, тонкостенных нежестких деталей, пазов и отверстий, имеющих размеры в несколько микрометров, поверхностей деталей с малой шероховатостью или малой толщиной дефектного поверхностного слоя. Подобные проблемы решаются применением электрофизических и электрохимических (ЭФЭХ) методов обработки. Для осуществления размерной обработки заготовок ЭФЭХ методами используют электрическую, химическую, звуковую, световую, лучевую и другие виды энергии.

ЭФЭХ методы обработки успешно дополняют обработку резанием, а в отдельных случаях имеют преимущества перед ней. При ЭФЭХ методах обработки силовые нагрузки либо отсутствуют, либо настолько малы, что практически не влияют на суммарную погрешность точности обработки. Методы позволяют не только изменять форму обрабатываемой поверхности заготовки, но и влиять на состояние поверхностного слоя. Так, например, обработанная поверхность не упрочняется, дефектный слой незначителен, удаляются прижоги поверхности, полученные при шлифовании и т.п. При этом повышаются износостойкие, коррозионные, прочностные и другие эксплуатационные характеристики деталей.

Кинематика формообразования поверхностей деталей ЭФЭХ методами обработки, как правило, проста, что обеспечивает точное регулирование процессов и их автоматизацию.

ЭФЭХ методы обработки универсальны и непрерывны, позволяют выполнять одновременное формообразование всех обрабатываемых поверхностей. На обрабатываемость заготовок ЭФЭХ методами (за исключением ультразвукового и некоторых других) твердость и вязкость обрабатываемого материала практически не влияют. В промышленности широко применяют комбинированные методы обработки, которые дают значительно больший эффект, чем каждый из методов отдельно.

Отметим, что некоторые ЭФЭХ методы обработки еще не достаточно полно изучены и требуют дальнейших исследований.

Электроэрозионные методы обработки.

Электроэрозионные методы обработки основаны на законах эрозии (разрушения) электродов из токопроводящих материалов при пропускании между ними импульсного электрического тока. К этим методам относят электроискровую, электроимпульсную, высокочастотные электроискровую и электроимпульсную и электроконтактную обработку.

При разности потенциалов на электродах происходит ионизация межэлектродного промежутка. Когда напряжение достигнет определенного значения, в среде между электродами образуется канал проводимости, по которому устремляется электрическая энергия в виде импульсного искрового или дугового разряда. При высокой концентрации энергии, расходуемой за 10-5-10-8 с, мгновенная плотность тока в канале проводимости достигает 8000-10000 А/мм2, в результате чего температура на поверхности обрабатываемой заготовки-электрода возрастает до 10000-12000 0С. При этой температуре мгновенно оплавляется и испаряется элементарный объем металла и на обрабатываемой поверхности заготовки образуется лунка. Удаленный металл застывает в диэлектрической жидкости в виде гранул диаметром 0,01-0,005 мм.

Следующий импульс тока пробивает межэлектродный промежуток там, где расстояние между электродами наименьшее. При непрерывном подведении к электродам импульсного тока процесс эрозии продолжается до тех пор, пока не будет удален весь металл, находящийся между электродами на расстоянии, при котором возможен электрический пробой (0,01-0,05 мм) при заданном напряжении. Для продолжения процесса необходимо сблизить электроды до указанного расстояния. Электроды сближаются автоматически с помощью следящих систем.

Кроме теплового воздействия при электроэрозионной обработке на материал заготовки-электрода действуют электродинамические и электростатические силы, а также давление жидкости вследствие кавитации, сопровождающей процессы импульсных разрядов. Совокупность тепловых и силовых факторов приводит к разрушению металла и формообразованию поверхности обрабатываемой заготовки-электрода.

Электрический разряд между двумя электродами происходит в газовой среде или при заполнении межэлектродного промежутка диэлектрической жидкостью (керосином, минеральным маслом). В жидкой среде процесс электроэрозии происходит интенсивнее.

Приэлектроискровой обработке используют импульсные искровые разряды между электродами, один из которых обрабатываемая заготовка (анод), а другой - инструмент (катод).

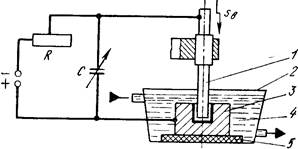

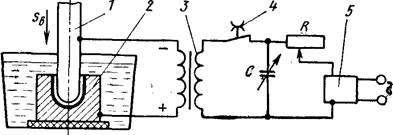

Схема электроискрового станка с генератором импульсов RC показана на рис. 1. Конденсатор С, включенный в зарядный контур, заряжается через резистор R от источника постоянного тока напряжением 100-200 В. Когда напряжение на электродах 1 и 3, образующих разрядный контур, достигнет пробойного, образуется канал проводимости, через который осуществляется искровой разряд энергии, накопленной конденсатором. Продолжительность импульса составляет 20-200 мкс.

При увеличении емкости конденсатора накапливаемый в нем запас энергии увеличивается и, следовательно, повышается производительность процесса. В зависимости от количества энергии, расходуемой в импульсе, режим обработки делят на жесткий или средний - для предварительной обработки и мягкий или особо мягкий - для отделочной обработки. Мягкий режим обработки позволяет получать размеры с точностью до 0,002 мм при шероховатости поверхности 0,63-0,16 мкм.

Рис. 1. Схема электроискрового станка:

1 - электрод-инструмент; 2 - ванна; 3 - заготовка-электрод;

4 - диэлектрическая жидкость; 5 - изолятор

Обработку ведут в ваннах, заполненных диэлектрической жидкостью. Жидкость исключает нагрев электродов (инструмента и заготовки), охлаждает продукты разрушения, уменьшает величину боковых разрядов между инструментом и заготовкой, что повышает точность обработки.

Для обеспечения непрерывности процесса обработки необходимо, чтобы зазор между инструментом-электродом и заготовкой был постоянным. Для этого электроискровые станки снабжают следящей системой и механизмом автоматической подачи инструмента. Инструменты-электроды изготовляют из медно-графитовых и других материалов.

В эрозионных станках используют различные генераторы импульсов электрических разрядов: RC (резистор-емкость); RLC (L - индуктивность); LC; ламповые генераторы. В промышленности применяют широкодиапазонные транзисторные генераторы импульсов. Эти генераторы потребляют мощность 4-18 кВт при силе тока 16-126 А. Производительность обработки составляет 75-1900 мм3/мин при шероховатости обработанной поверхности 4-0,2 мкм.

Электроискровым методом обрабатывают практически все токо-проводящие материалы, но эффект эрозии при одних и тех же параметрах электрических импульсов различен. Зависимость интенсивности эрозии от свойств металлов называют электроэрозионной обрабатываемостью. Если принять электроэрозионную обрабатываемость стали за единицу, то для других металлов ее можно представить в следующих относительных единицах: твердые сплавы - 0,6; титан - 0,6; никель - 0,8; медь - 1,1; латунь - 1,6; алюминий - 4; магний - 6.

Электроискровым методом целесообразно обрабатывать твердые сплавы, труднообрабатываемые металлы и сплавы, тантал, молибден и другие материалы.

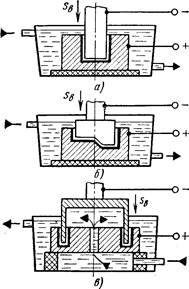

Электроискровым методом (рис.2) получают сквозные отверстия любой формы поперечного сечения (а), глухие отверстия и полости (б), фасонные отверстия и полости по способу трепанации (в), отверстия с криволинейными осями (г); вырезают заготовки из листа при использовании проволочного или ленточного инструмента-электрода (д), выполняют плоское, круглое и внутреннее (е) шлифование, разрезают заготовки, клеймят детали.

Рис. 2. Схемы электроискровой обработки:

а - прошивание отверстия; б - обработка фасонной полости штампа;

в - прошивание отверстия по способу трепанации;

г - прошивание отверстия с криволинейной осью;

д - вырезание заготовки из листа; е - шлифование внутренней

поверхности фильеры

Электроискровую обработку применяют для изготовления штампов, пресс-форм, фильер, режущего инструмента, деталей топливной аппаратуры двигателей внутреннего сгорания, сеток и сит.

Электроискровую обработку применяют для упрочнения поверхностного слоя металлов деталей машин, пресс-форм, режущего инструмента. Упрочнение состоит в том, что на поверхность изделий наносят тонкий слой какого-либо металла, сплава или композиционного материала. Подобные покрытия повышают твердость, износостойкость, жаростойкость, эрозионную стойкость и другие характеристики изделий.

На ограниченных участках особо нагруженной поверхности детали можно проводить сложнейшие микрометаллургические процессы.

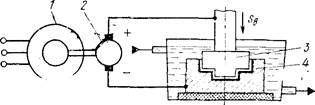

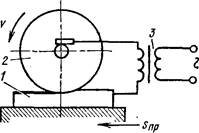

Приэлектроимпульсной обработке используют электрические импульсы большой длительности (500-10 000 мкс), в результате чего происходит дуговой разряд. Большие мощности импульсов, получаемых от электронных или машинных генераторов, обеспечивают высокую производительность процесса обработки. Применение генераторов и графитовых электродов, а также обработки при обратной полярности позволило уменьшить разрушение электродов (рис. 3).

Рис. 3. Схема электроимпульсной обработки:

1 - электродвигатель; 2 - импульсный генератор постоянного тока;

3 - инструмент-электрод; 4 - заготовка-электрод; 5 - ванна

Электроимпульсную обработку целесообразно применять при предварительной обработке штампов, турбинных лопаток, фасонных отверстий в деталях из жаропрочных сплавов. Точность размеров и шероховатость обработанных поверхностей зависят от режима обработки. При электроимпульсной обработке съем металла в единицу времени в 8-10 раз больше, чем при электроискровой обработке.

Высокочастотную электроискровую обработку применяют для повышения точности и уменьшения шероховатости поверхностей, обработанных электроэрозионным методом. Метод основан на использовании электрических импульсов малой мощности при частоте 100-150 кГц.

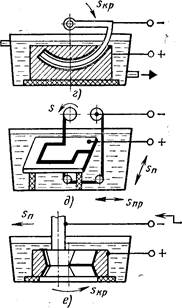

При высокочастотной электроискровой обработке (рис.4) конденсатор С разряжается при замыкании первичной цепи импульсного трансформатора прерывателем, вакуумной лампой или тиратроном. Инструмент-электрод и заготовка включены во вторичную цепь трансформатора, что исключает возникновение дугового разряда.

Производительность метода в 30-50 раз выше, чем при электроискровом методе при значительном увеличении точности и уменьшении шероховатости. Износ инструмента незначителен.

Высокочастотный электроискровой метод применяют при обработке деталей из твердых сплавов, так как он исключает структурные изменения и образование микротрещин в поверхностном слое материала обрабатываемой заготовки.

Рис. 4. Схема высокочастотной электроискровой обработки:

1 - инструмент-электрод; 2 - заготовка-электрод;

3 - импульсный трансформатор; 4 - прерыватель тока; 5 - выпрямитель

В станках для электроэрозионной обработки используют различные системы программного управления, когда для обработки заготовки необходимы две (или более) подачи. В станках для проволочной резки используют непрерывно разматывающийся проволочный электрод-инструмент, который приводится в движение специальным устройством и вырезает контуры деталей или отверстий в деталях по программе, записанной на перфоленте.

Высокоточная конструкция станков с чувствительными сервосистемами позволяет изготовлять детали сложной геометрической формы. Приборы автоматического переключения на разные подачу и глубину резания, управляемые системой ПУ, обеспечивают оптимальное использование электроэрозионных станков, так как в зависимости от хода процесса обработки режим работы согласуется с технологическими требованиями к деталям. Применяемые адаптивные системы ПУ позволяют своевременно определять отклонения в ходе обработки и устранять их. Изменения параметров процесса обработки вносятся в устройства, формирующие сигнал коррекции. Использование программного управления перемещениями заготовки относительно инструмента (Sпр, Sп, Sв) позволяет с помощью простых электродов-инструментов изготовлять поверхности деталей сложных геометрических форм.

Электроконтактная обработка основана на локальном нагреве заготовки в месте контакта с электродом-инструментом и удалении размягченного или даже расплавленного металла из зоны обработки механическим способом: относительным движением заготовки и инструмента. Источником теплоты в зоне обработки служат импульсные дуговые разряды. Электроконтактную обработку (ЭКО) оплавлением рекомендуют для обработки крупных деталей из углеродистых и легированных сталей, чугуна, цветных сплавов, тугоплавких и специальных сплавов.

Рис. 5. Схема электроконтактной обработки плоской поверхности:

1 - обрабатываемая заготовка; 2 - инструмент-электрод; 3 - трансформатор

ЭКО применяют при зачистке отливок от заливов, отрезке литниковых систем и прибылей, зачистке проката из спецсплавов, черновом круглом наружном, внутреннем и плоском шлифовании корпусных деталей машин из труднообрабатываемых сплавов (рис.5), шлифовании с одновременной поверхностной закалкой деталей из углеродистых сталей. Метод обработки не обеспечивает высокой точности и качества поверхности, но дает высокую производительность съема металла.

Дата добавления: 2016-12-16; просмотров: 6723;