Сущность и схема процесса.

Прокатка - процесс обжатия заготовки между вращающимися валками с целью придания ей требуемой формы и размеров. Различают три способа прокатки: продольную, поперечную и поперечно-винтовую (косую).

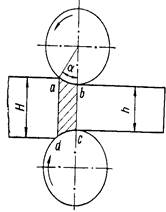

Основным способом, при помощи которого производится до 90% всего проката в стране, является продольная прокатка (рис.1), в процессе которой металл подвергается обжатию между вращающимися в разные стороны параллельными валками. При этом уменьшается высота сечения, увеличивается длина и в некоторой степени ширина прокатываемой полосы.

Рис. 1. Продольная прокатка

Валки могут быть цилиндрическими гладкими, тогда прокат получается в виде полос и листов, либо с канавками (ручьями) различной формы, тогда получается профильный прокат - квадрат, круг, шестигранник, рельс и другие.

Сам процесс прокатки осуществляется следующим образом. Полоса высотой Н (рис.1) силами трения, возникающими между ее поверхностью и поверхностями вращающихся валков, втягивается в щель между валками, высота которой меньше начальной высоты полосы, и обжимается до размера h. Разность между начальным Н и конечным h размерами полосы называется абсолютным обжатием.

Процесс прокатки возможен только в том случае, если угол  , называемый углом захвата, не превышает некоторой величины, определяемой коэффициентом трения между металлом и валками, диаметром валков и толщиной прокатываемой полосы.

, называемый углом захвата, не превышает некоторой величины, определяемой коэффициентом трения между металлом и валками, диаметром валков и толщиной прокатываемой полосы.

Контакт металла с валками происходит по дуге аb, называемой дугой захвата. Металл деформируется в зоне, ограниченной плоскостями входа ad и выхода bс и дугами захвата. Этот объем металла называется очагом или зоной деформации.

Одновременно с уменьшением сечения полосы при прокатке и увеличением ее длины наблюдается некоторое увеличение ее поперечных размеров, называемое уширением. Величина уширения зависит от величины обжатия, диаметра валков, коэффициента трения и других параметров.

Дата добавления: 2016-12-16; просмотров: 1248;